智能分布式控制高精度模块式混凝土搅拌站的制作方法

本技术属于混凝土搅拌站,尤其涉及智能分布式控制高精度模块式混凝土搅拌站。

背景技术:

1、在建筑工程施工中,混凝土是一种常见的材料,具有强度高、原料丰富和价格低廉的特点。混凝土搅拌站是由搅拌主机、称量系统、输送系统、贮存系统以及控制系统组成,属于大型组合设备,其中的零部件功能模块多,且具有通用性、系列化的特点,适合模块化设计。现有技术中的模块式混凝土搅拌站多是侧重于机动性、易拆卸、易运输等方面,忽略了混凝土搅拌站应该具备的产品质量、稳定性等要求,在对混凝土搅拌站进行模块化设计时,摒弃了原搅拌站的诸多功能,如为了减少体积,省略了骨料仓或者将骨料仓、粉料仓小型化;还有的将骨料露天堆放,进料时用铲车上料;省略骨料中间仓、减少骨料计量斗。这些改动虽然满足了快速转场的需求,但对于大项工程项目来说,产量较小,同时由于功能的缩减导致效率低,而且需要设置物料的露天存放场地,对于大型工程项目来说并不适用,同时一些功能的缩减也导致混凝土的质量降低、性能不稳定、指标差,不利于生产高质量的混凝土。另外现有技术中也有较为大型的模块式混凝土搅拌站,但是设计的骨料仓不合理,内部有死角,导致骨料存料多,浪费物料。

2、申请号为201420611879.9的专利公开了一种模块式混凝土搅拌站,该专利采用模块化连接的搅拌主楼、骨料供给系统机,该骨料供给系统、供液系统和粉料供给系统分别与搅拌主机连通,并向搅拌主机内输送骨料、水和粉料,但该专利存在以下之不足,该专利的骨料仓为了便于运输而小型化,骨料仓容量较小,仍需要在现场设置露天存放场地,而环境会影响骨料的指标,导致混凝土质量降低、性能不稳定、指标差,不利于生产高质量的混凝土;粉料罐同样容量较小,需要不断的补充粉料;没有相应的控制模块,自动化程度低。

技术实现思路

1、本实用新型的目的在于提供智能分布式控制高精度模块式混凝土搅拌站,以解决现有技术中存在的问题。

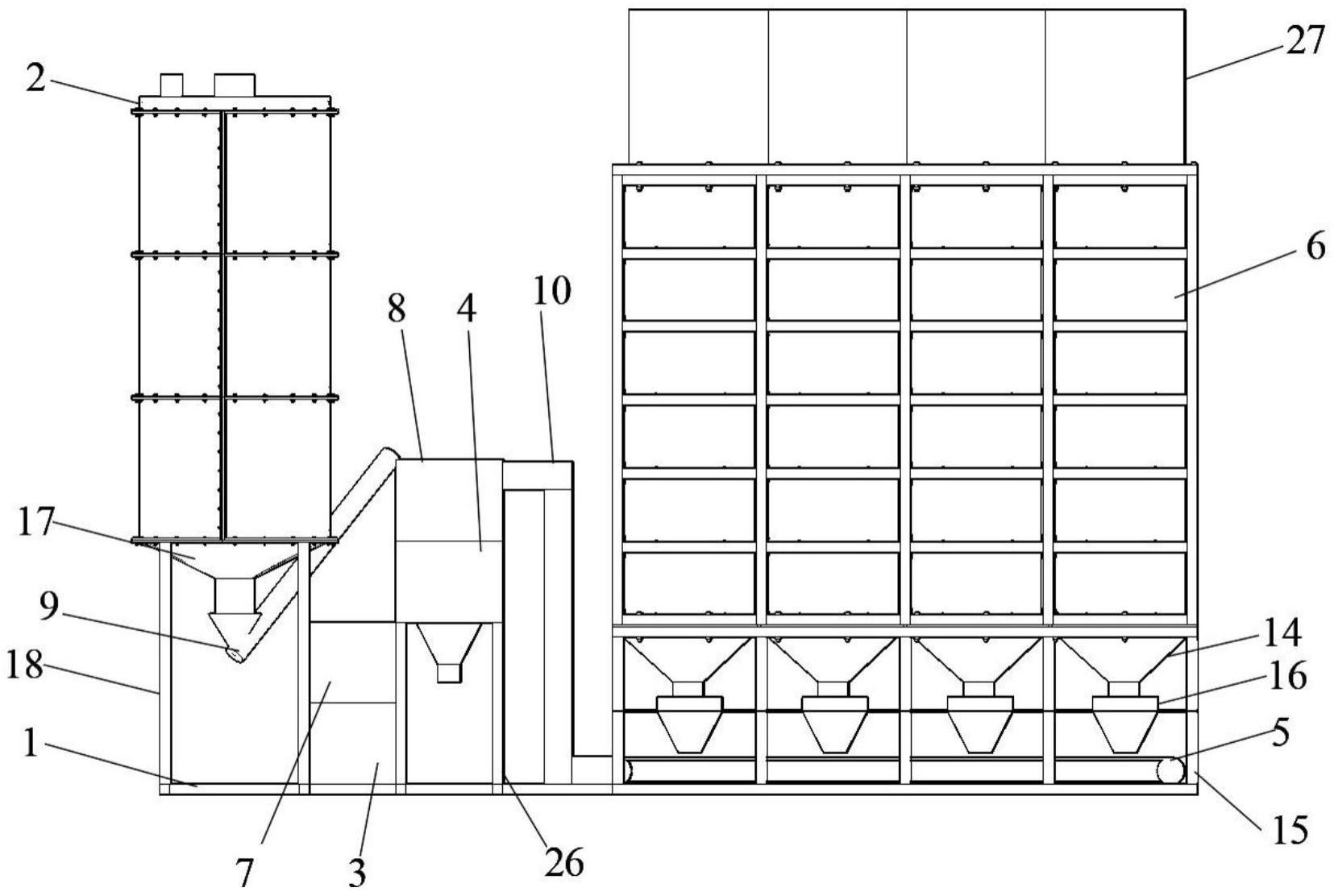

2、本实用新型解决其技术问题所采用的技术方案是:智能分布式控制高精度模块式混凝土搅拌站,包括免基础底座,免基础底座上栓接有粉料罐、空压机模块、搅拌模块、平皮带机、立体骨料仓,空压机模块、搅拌模块上分别栓接有控制模块、计量模块,粉料罐通过螺旋输送机连接计量模块,平皮带机通过提升机连接计量模块,粉料罐的筒体端由若干个弧状单板栓接而成,立体骨料仓包括框架、挂板、出料斗、骨料仓支腿,框架通过骨料仓支腿与免基础底座栓接,挂板挂接在框架上,出料斗栓接在框架底部,出料斗下方设有骨料计量斗栓接在骨料仓支腿上,平皮带机位于骨料计量斗下方,立体骨料仓顶端栓接有分料模块。

3、进一步的,粉料罐还包括粉料罐下料斗、粉料罐支腿,粉料罐通过粉料罐支腿栓接免基础底座,粉料罐下料斗栓接在粉料罐支腿顶端,粉料罐下料斗上方与弧状单板栓接。

4、进一步的,弧状单板为半圆弧状,弧状单板的弧面和直面均为榫接结构,弧状单板的外壁及粉料罐下料斗的上沿均设有一圈肋板,两个弧状单板水平方向相互榫接并通过肋板相互栓接,两个弧状单板垂直方向相互榫接并通过肋板相互栓接,最下方的弧状单板与粉料罐下料斗榫接并通过肋板与粉料罐下料斗栓接。

5、进一步的,弧状单板的上侧及一个水平侧的内壁上设有内凸板,弧状单板的下侧及另一个水平侧的外壁上设有外凸板,弧状单板水平方向及垂直方向通过内凸板、外凸板相互榫接,粉料罐下料斗上沿的内壁上设有内凸板,弧状单板与粉料罐下料斗通过内凸板、外凸板相互榫接。

6、进一步的,框架包括竖支撑、横支撑,横支撑栓接竖支撑形成框架,横支撑上设有若干个挂接孔,挂板对应位置上设有若干挂钩,挂钩挂接在挂接孔内,挂板通过挂钩、横支撑挂接在框架上。

7、进一步的,挂板上下端为榫接结构,挂板挂接在横支撑上后上下相邻的挂板相互榫接,挂板、横支撑、竖支撑、出料斗、骨料仓支腿共同组成若干个立体骨料仓。

8、进一步的,挂板设有挂钩的一侧为外侧,挂板的内侧上端设有内凸板,挂板的外侧下端设有外凸板,挂板通过内凸板、外凸板与另一个挂板榫接。

9、进一步的,横支撑上的挂接孔为两排。

10、进一步的,挂板上的挂钩为上下两排,一个挂板上的挂钩挂接在上下相邻的两个横支撑上。

11、进一步的,免基础底座为钢结构,搅拌模块通过搅拌支腿栓接在免基础底盘上。

12、本实用新型具有以下有益效果:

13、1.将混凝土搅拌站分布式模块化设计,便于运输与安装。

14、2.将体积较大的粉料罐设计成由弧状单板、粉料罐下料斗、粉料罐支腿拼装组成,便于转场时分拆运输。

15、3.将体积较大的立体骨料仓设计成由竖支撑、横支撑、挂板、骨料仓支腿、出料斗拼装组成,便于转场时分拆运输。

16、4.通过将挂板挂接在横支撑上,且立体骨料仓内部的骨料均与挂板接触,防止骨料堆积在横撑上造成死角,且挂板上下榫接,结构严密,防止漏料。

17、5.整个混凝土搅拌站配置齐全,粉料入粉料罐、骨料入立体骨料仓,并且能够根据产量调整粉料罐和立体骨料仓的高度,从而调整物料的储存量,无需现场设置物料堆放场地,防止物料在漏填环境中指标发生改变,且计量系统精准,从而保证混凝土的质量高、稳定性强。

技术特征:

1.智能分布式控制高精度模块式混凝土搅拌站,其特征在于,包括免基础底座,所述免基础底座上栓接有粉料罐、空压机模块、搅拌模块、平皮带机、立体骨料仓,空压机模块、搅拌模块上分别栓接有控制模块、计量模块,粉料罐通过螺旋输送机连接计量模块,平皮带机通过提升机连接计量模块,粉料罐的筒体端由若干个弧状单板栓接而成,立体骨料仓包括框架、挂板、出料斗、骨料仓支腿,框架通过骨料仓支腿与免基础底座栓接,挂板挂接在框架上,出料斗栓接在框架底部,出料斗下方设有骨料计量斗栓接在骨料仓支腿上,平皮带机位于骨料计量斗下方,立体骨料仓顶端栓接有分料模块。

2.根据权利要求1所述的智能分布式控制高精度模块式混凝土搅拌站,其特征在于,所述粉料罐还包括粉料罐下料斗、粉料罐支腿,粉料罐通过粉料罐支腿栓接免基础底座,粉料罐下料斗栓接在粉料罐支腿顶端,粉料罐下料斗上方与弧状单板栓接。

3.根据权利要求2所述的智能分布式控制高精度模块式混凝土搅拌站,其特征在于,所述弧状单板为半圆弧状,弧状单板的弧面和直面均为榫接结构,弧状单板的外壁及粉料罐下料斗的上沿均设有一圈肋板,两个弧状单板水平方向相互榫接并通过肋板相互栓接,两个弧状单板垂直方向相互榫接并通过肋板相互栓接,最下方的弧状单板与粉料罐下料斗榫接并通过肋板与粉料罐下料斗栓接。

4.根据权利要求3所述的智能分布式控制高精度模块式混凝土搅拌站,其特征在于,所述弧状单板的上侧及一个水平侧的内壁上设有内凸板,弧状单板的下侧及另一个水平侧的外壁上设有外凸板,弧状单板水平方向及垂直方向通过内凸板、外凸板相互榫接,粉料罐下料斗上沿的内壁上设有内凸板,弧状单板与粉料罐下料斗通过内凸板、外凸板相互榫接。

5.根据权利要求1所述的智能分布式控制高精度模块式混凝土搅拌站,其特征在于,所述框架包括竖支撑、横支撑,横支撑栓接竖支撑形成框架,横支撑上设有若干个挂接孔,挂板对应位置上设有若干挂钩,挂钩挂接在挂接孔内,挂板通过挂钩、横支撑挂接在框架上。

6.根据权利要求5所述的智能分布式控制高精度模块式混凝土搅拌站,其特征在于,所述挂板上下端为榫接结构,挂板挂接在横支撑上后上下相邻的挂板相互榫接,挂板、横支撑、竖支撑、出料斗、骨料仓支腿共同组成若干个立体骨料仓。

7.根据权利要求6所述的智能分布式控制高精度模块式混凝土搅拌站,其特征在于,所述挂板设有挂钩的一侧为外侧,挂板的内侧上端设有内凸板,挂板的外侧下端设有外凸板,挂板通过通过内凸板、外凸板与另一个挂板榫接。

8.根据权利要求5所述的智能分布式控制高精度模块式混凝土搅拌站,其特征在于,所述横支撑上的挂接孔为两排。

9.根据权利要求5所述的智能分布式控制高精度模块式混凝土搅拌站,其特征在于,所述挂板上的挂钩为上下两排,一个挂板上的挂钩挂接在上下相邻的两个横支撑上。

10.根据权利要求1所述的智能分布式控制高精度模块式混凝土搅拌站,其特征在于,所述免基础底座为钢结构,搅拌模块通过搅拌支腿栓接在免基础底盘上。

技术总结

本技术属于混凝土搅拌站技术领域,尤其涉及智能分布式控制高精度模块式混凝土搅拌站。包括免基础底座,所述免基础底座上栓接有粉料罐、空压机模块、搅拌模块、平皮带机、立体骨料仓,空压机模块、搅拌模块上分别栓接有控制模块、计量模块,粉料罐通过螺旋输送机连接计量模块,平皮带机通过提升机连接计量模块,粉料罐的筒体端由若干个弧状单板栓接而成,立体骨料仓包括框架、挂板、出料斗、骨料仓支腿,框架通过骨料仓支腿与免基础底座栓接,挂板挂接在框架上。本技术将混凝土搅拌站的各个系统进行分布式模块化设计,方便运输安装,配置齐全,保证了混凝土的质量。

技术研发人员:孙庆华,宋庆升,刘澍宏,刘新月

受保护的技术使用者:山推建友机械股份有限公司

技术研发日:20230815

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!