一种马桶高压注浆成型装置的制作方法

本技术涉及陶瓷卫浴,特别涉及一种马桶高压注浆成型装置。

背景技术:

1、高压注浆成型工艺是区别于普通注浆成型工艺的马桶生产技术,其将浆料注入模具,模具内腔表面采用透水材料制成,然后利用高压将模具内腔中的水排出,坯体定型后将多余的浆料排出,形成具有一定壁厚的坯体。

2、现有高压注浆成型工艺通常将马桶分为座圈、内胆和外壳三个部件,分别制作出这三个部件后再通过粘接的方式将这三个部件连接成马桶整体。但是现有高压注浆成型设备的集成度差,功能单一,只能单独生产座圈、内胆或外壳,因此企业必须同时配置座圈高压成型注浆设备、内胆高压成型注浆设备和外壳高压成型注浆设备,这不仅占用空间大,而且所需成本高,给企业造成了经济压力。

技术实现思路

1、本实用新型提供一种马桶高压注浆成型装置,其主要目的在于解决现有高压注浆成型设备所存在的集成度差,功能单一,无法同时生产多种马桶部件的技术问题。

2、本实用新型采用如下技术方案:

3、一种马桶高压注浆成型装置,包括机架、滑道、模具和注浆装置;所述模具包括座圈模具、内胆模具和外壳模具;所述座圈模具、内胆模具和外壳模具均包括相互配合的左模具和右模具;所述机架设有一所述滑道,各所述左模具和右模具均通过吊具可移动地设置于所述滑道;所述注浆装置包括注浆罐、设有隔膜泵的低压管路和设有第一液压缸的高压管路;所述注浆罐通过低压管路和高压管路连接于各所述模具。

4、进一步,相邻两所述模具的右模具与左模具相互连接。

5、进一步,各所述左模具和右模具的外侧壁均设有连接板,相邻两所述模具的右模具与左模具通过连接板配合螺栓相互连接。

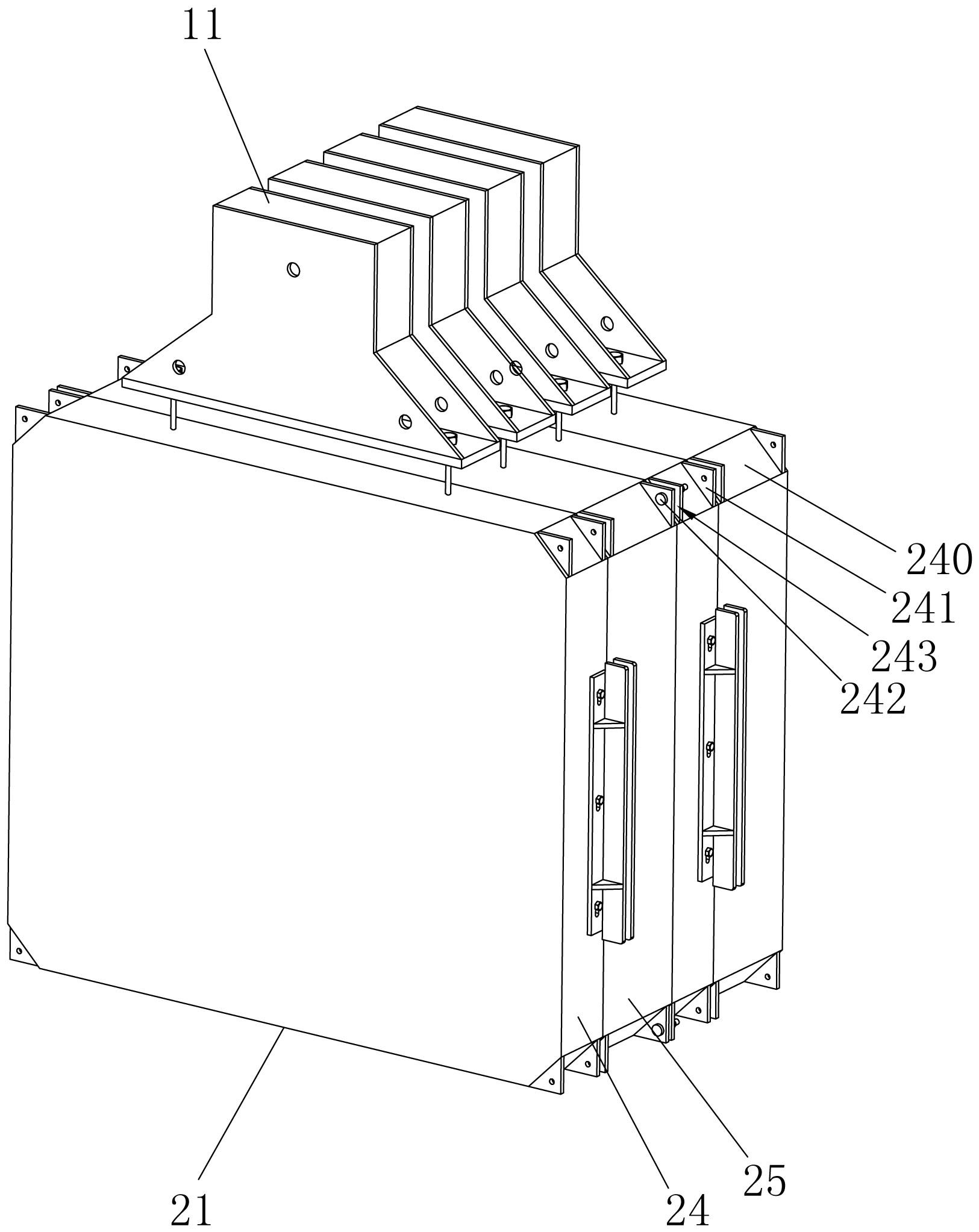

6、进一步,所述左模具和右模具的外侧边角处均设有斜台,各所述连接板为设置于所述斜台上的护角板。

7、进一步,所述座圈模具和外壳模具均为包括所述左模具和所述右模具的双开模块。

8、进一步,所述内胆模具为三开模具,其包括中模具、所述左模具和所述右模具。

9、进一步,所述机架从左至右依次设有若干所述外壳模具、若干所述座圈模具和若干所述内胆模具。

10、进一步,所述机架设有若干组交替排布的所述外壳模具、所述座圈模具和所述内胆模具。

11、进一步,还包括推动装置,所述推动装置包括第二液压缸和推板,所述第二液压缸的缸体设置于所述机架的右端,第二液压缸的输出端连接于所述推板,所述推板与位于最右端的右模具相互抵接。

12、和现有技术相比,本实用新型产生的有益效果在于:

13、1、本实用新型所提供的马桶高压注浆成型装置集成有座圈模具、内胆模具和外壳模具,因此仅需一套设备便可同时实现座圈、内胆和外壳三个部件的生产,功能齐全,占用空间小,有效地节省了企业的成本。

14、2、本实用新型中各个模具均通过吊具设置于机架的滑道上,移动更加灵活方便;相邻两个模具的右模具与左模具相互连接,因此在移动前一个模具的右模具时,可以带动后一个模具的左模具移动,从而便于合模和开模操作,进一步提高生产效率。

技术特征:

1.一种马桶高压注浆成型装置,其特征在于:包括机架、滑道、模具和注浆装置;所述模具包括座圈模具、内胆模具和外壳模具;所述座圈模具、内胆模具和外壳模具均包括相互配合的左模具和右模具;所述机架设有一所述滑道,各所述左模具和右模具均通过吊具可移动地设置于所述滑道;所述注浆装置包括注浆罐、设有隔膜泵的低压管路和设有第一液压缸的高压管路;所述注浆罐通过低压管路和高压管路连接于各所述模具。

2.如权利要求1所述的一种马桶高压注浆成型装置,其特征在于:相邻两所述模具的右模具与左模具相互连接。

3.如权利要求2所述的一种马桶高压注浆成型装置,其特征在于:各所述左模具和右模具的外侧壁均设有连接板,相邻两所述模具的右模具与左模具通过连接板配合螺栓相互连接。

4.如权利要求3所述的一种马桶高压注浆成型装置,其特征在于:所述左模具和右模具的外侧边角处均设有斜台,各所述连接板为设置于所述斜台上的护角板。

5.如权利要求1所述的一种马桶高压注浆成型装置,其特征在于:所述座圈模具和外壳模具均为包括所述左模具和所述右模具的双开模块。

6.如权利要求1所述的一种马桶高压注浆成型装置,其特征在于:所述内胆模具为三开模具,其包括中模具、所述左模具和所述右模具。

7.如权利要求1所述的一种马桶高压注浆成型装置,其特征在于:所述机架从左至右依次设有若干所述外壳模具、若干所述座圈模具和若干所述内胆模具。

8.如权利要求1所述的一种马桶高压注浆成型装置,其特征在于:所述机架设有若干组交替排布的所述外壳模具、所述座圈模具和所述内胆模具。

9.如权利要求1所述的一种马桶高压注浆成型装置,其特征在于:还包括推动装置,所述推动装置包括第二液压缸和推板,所述第二液压缸的缸体设置于所述机架的右端,第二液压缸的输出端连接于所述推板,所述推板与位于最右端的右模具相互抵接。

技术总结

一种马桶高压注浆成型装置,涉及陶瓷卫浴技术领域,包括机架、滑道、模具和注浆装置;所述模具包括座圈模具、内胆模具和外壳模具;所述座圈模具、内胆模具和外壳模具均包括相互配合的左模具和右模具;所述机架设有一所述滑道,各所述左模具和右模具均通过吊具可移动地设置于所述滑道;所述注浆装置包括注浆罐、设有隔膜泵的低压管路和设有第一液压缸的高压管路;所述注浆罐通过低压管路和高压管路连接于各所述模具。本技术集成有座圈模具、内胆模具和外壳模具,因此仅需一套设备便可同时实现座圈、内胆和外壳三个部件的生产,并且各个模具均通过吊具设置于机架的滑道上,因此移动更加灵活方便,有助于提高合模和开模的效率。

技术研发人员:沈锦畏

受保护的技术使用者:泉州市亚陶汇智能陶瓷产业技术研究院

技术研发日:20230818

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!