一种混凝土预制构件成型模具及工艺的制作方法

本发明涉及预制建筑,更具体地说,它涉及一种混凝土预制构件成型模具,还涉及一种采用该模具的混凝土预制构件成型工艺。

背景技术:

1、混凝土的预制楼板通常为长方形的结构,在预制板的底板通过底板进行支撑,外周方向上通过挡块进行阻挡,对混凝土材料进行限制,形成成型空间,进而能够在混凝土固化后,能够形成所需尺寸的混凝土板件。

2、混凝土预制板材在生产过程中,外周通常采用长条状的阻挡件进行阻挡,对混凝土材料进行阻挡限制,当阻挡件的位置确定后,通过锁紧装置对阻挡件的位置进行锁紧限位。在成型过程中,不方便对混凝土预制板的宽度尺寸进行微调,尤其时再需要缩小混凝土预制板的宽度尺寸时,需要将阻挡件向混凝土预制板的内侧方向推动,但是此时阻挡件之间的成型空间内已经注入有混凝土材料,混凝土材料的自重较大,对阻挡件具有较大的阻力,因此,很难朝向成型空间方向进行微调,导致目前的混凝土预制板在生产过程中对宽度尺寸进行调整不变。

3、因此需要提出一种新的方案来解决这个问题。

技术实现思路

1、本发明的目的在于解决上述问题而提供一种混凝土预制构件成型模具,方便对混凝土预制构件的宽度尺寸进行调节。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种混凝土预制构件成型模具,包括底板,所述底板的两侧设置有限位机构,两个限位机构之间形成成型空间;所述限位机构包括侧挡块,所述侧挡块与底板滑动连接,两个限位机构的侧挡块之间的间距可调节;所述底板上对应于侧挡块的两侧分别开设有通槽一和通槽二,所述通槽一位于两个侧挡块之间;还包括导带和导辊组件,所述导带呈环形结构,通过导辊组件旋转支撑;所述导带穿过所述通槽一和通槽二,将侧挡块和通槽一、通槽二之间的底板环绕在内;所述导带包括水平段和竖直段,所述水平段和竖直段均位于两个侧挡块一侧,所述水平段水平覆盖部分所述底板,所述竖直段竖直覆盖部分侧挡块朝向成型空间的一侧,所述水平段和竖直段相互垂直,在水平段和竖直段连接处形成拐角部。

3、本发明进一步设置为,所述侧挡块的下部固定有滑块,所述底板开设滑槽,所述滑块与滑槽滑动连接。

4、本发明进一步设置为,所述底板背向成型空间的一侧固定连接有支撑架,所述支撑架与侧挡块之间设置有伸缩杆一,所述伸缩杆一用于驱动侧挡块滑移。

5、本发明进一步设置为,所述侧挡块朝向成型空间的一侧与底板相互垂直,所述竖直段与侧挡块相互贴合。

6、本发明进一步设置为,所述拐角部设置有限位辊,所述导带从限位辊的下部绕过,所述限位辊用于抵压限制导带于底板与侧挡块之间的角落处。

7、本发明进一步设置为,所述限位辊的上部通过连接杆支撑,所述侧挡块的上部固定连接有限位架,所述连接杆滑动连接于所述限位件,并可实现上下滑动调节;各连接杆的上端通过连接架连接为一体结构;所述连接架通过升降机构驱动升降。

8、本发明进一步设置为,所述连接杆的下端固定连接有连接轴,所述连接轴呈水平设置,所述连接轴外转动连接有若干段限位辊。

9、本发明进一步设置为,所述导辊组件包括导辊一和导辊二,所述导辊一转动连接于侧挡块的上部,所述导辊一朝向成型空间一侧与侧挡块表面齐平;所述导辊二的尺寸与通槽一的尺寸适配,导辊二转动连接于通槽一内,导辊二的上周面与所述底板齐平。

10、本发明进一步设置为,所述导辊组件还包括导辊三和导辊四,所述导辊三转动连接于通槽二内,所述导辊四转动连接于支撑架的上侧,所述导辊一、导辊二、导辊三和导辊四成平行设置,所述导带依次绕过导辊一、导辊二、导辊三和导辊四;所述导辊组件包括张紧辊,所述张紧辊通过伸缩杆二升降调节,所述张紧辊抵压于所述导带的上侧面,用于对所述导带张紧。

11、本发明还提供一种混凝土预制构件成型工艺,采用上述的混凝土预制构件成型模具,对混凝土预制构件进行成型。

12、综上所述,本发明具有以下有益效果:

13、通过两个限位机构的限制,能够对成型空间的宽度尺寸进行限制,形成大致呈矩形的成型空间,能够进行预制板件进行成型加工。通过限位机构中,侧挡块的滑移调节,即可调整预制板件的宽度尺寸,便于实现微调操作。

14、通过在侧挡块和底板的拐角处设置导带,导带能够衬垫在侧挡块与底板的表面,当两个侧挡块在向背离的方向调节时,侧挡块不需要克服混凝土的阻挡,能够进行顺畅地调节;当两个侧挡块在向相向的方向调节时,导带将产生相对上移的调节,导带将能够对附近的混凝土材料进行带动,进而能够相对侧挡块表面附近的混凝土向上移动,混凝土向上移位后,混凝形成一定地让位,便于侧挡块朝向成型空间方向调节,而后在限位辊离开混凝土后,混凝土又将在自身的流动下自动填补空隙,进而能够方便地克服混凝土的阻挡,方便对混凝土预制构件的宽度进行微调。

技术特征:

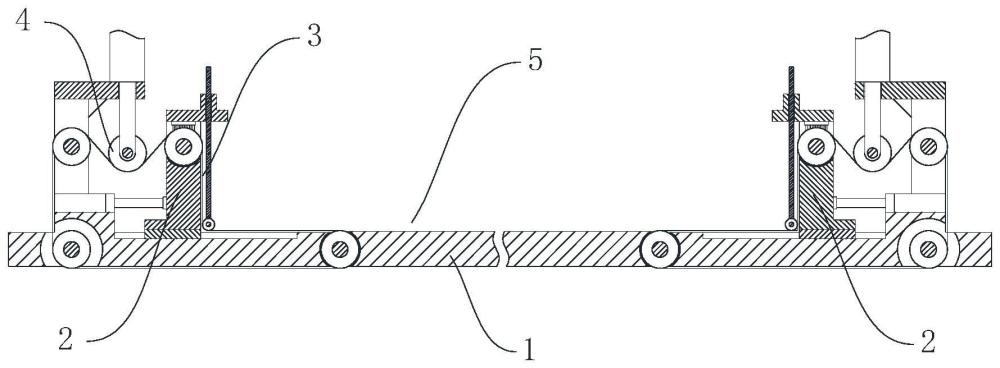

1.一种混凝土预制构件成型模具,其特征在于,包括底板(1),所述底板(1)的两侧设置有限位机构,两个限位机构之间形成成型空间(5);所述限位机构包括侧挡块(2),所述侧挡块(2)与底板(1)滑动连接,两个限位机构的侧挡块(2)之间的间距可调节;所述底板(1)上对应于侧挡块(2)的两侧分别开设有通槽一(12)和通槽二(13),所述通槽一(12)位于两个侧挡块(2)之间;还包括导带(3)和导辊组件(4),所述导带(3)呈环形结构,通过导辊组件(4)旋转支撑;所述导带(3)穿过所述通槽一(12)和通槽二(13),将侧挡块(2)和通槽一(12)、通槽二(13)之间的底板(1)环绕在内;所述导带(3)包括水平段(31)和竖直段(32),所述水平段(31)和竖直段(32)均位于两个侧挡块(2)一侧,所述水平段(31)水平覆盖部分所述底板(1),所述竖直段(32)竖直覆盖部分侧挡块(2)朝向成型空间(5)的一侧,所述水平段(31)和竖直段(32)相互垂直,在水平段(31)和竖直段(32)连接处形成拐角部(33)。

2.根据权利要求1所述的混凝土预制构件成型模具,其特征在于,所述侧挡块(2)的下部固定有滑块(21),所述底板(1)开设滑槽(11),所述滑块(21)与滑槽(11)滑动连接。

3.根据权利要求1所述的混凝土预制构件成型模具,其特征在于,所述底板(1)背向成型空间(5)的一侧固定连接有支撑架(7),所述支撑架(7)与侧挡块(2)之间设置有伸缩杆一(22),所述伸缩杆一(22)用于驱动侧挡块(2)滑移。

4.根据权利要求1所述的混凝土预制构件成型模具,其特征在于,所述侧挡块(2)朝向成型空间(5)的一侧与底板(1)相互垂直,所述竖直段(32)与侧挡块(2)相互贴合。

5.根据权利要求1所述的混凝土预制构件成型模具,其特征在于,所述拐角部(33)设置有限位辊(8),所述导带(3)从限位辊(8)的下部绕过,所述限位辊(8)用于抵压限制导带(3)于底板(1)与侧挡块(2)之间的角落处。

6.根据权利要求5所述的混凝土预制构件成型模具,其特征在于,所述限位辊(8)的上部通过连接杆(81)支撑,所述侧挡块(2)的上部固定连接有限位架(82),所述连接杆(81)滑动连接于所述限位件,并可实现上下滑动调节;各连接杆(81)的上端通过连接架(85)连接为一体结构;所述连接架(85)通过升降机构(84)驱动升降。

7.根据权利要求6所述的混凝土预制构件成型模具,其特征在于,所述连接杆(81)的下端固定连接有连接轴(83),所述连接轴(83)呈水平设置,所述连接轴(83)外转动连接有若干段限位辊(8)。

8.根据权利要求1所述的混凝土预制构件成型模具,其特征在于,所述导辊组件(4)包括导辊一(41)和导辊二(42),所述导辊一(41)转动连接于侧挡块(2)的上部,所述导辊一(41)朝向成型空间(5)一侧与侧挡块(2)表面齐平;所述导辊二(42)的尺寸与通槽一(12)的尺寸适配,导辊二(42)转动连接于通槽一(12)内,导辊二(42)的上周面与所述底板(1)齐平。

9.根据权利要求8所述的混凝土预制构件成型模具,其特征在于,所述导辊组件(4)还包括导辊三(43)和导辊四(44),所述导辊三(43)转动连接于通槽二(13)内,所述导辊四(44)转动连接于支撑架(7)的上侧,所述导辊一(41)、导辊二(42)、导辊三(43)和导辊四(44)成平行设置,所述导带(3)依次绕过导辊一(41)、导辊二(42)、导辊三(43)和导辊四(44);所述导辊组件(4)包括张紧辊(45),所述张紧辊(45)通过伸缩杆二(46)升降调节,所述张紧辊(45)抵压于所述导带(3)的上侧面,用于对所述导带(3)张紧。

10.一种混凝土预制构件成型工艺,其特征在于,采用如权利要求1-9任一项所述的混凝土预制构件成型模具。

技术总结

本发明公开一种混凝土预制构件成型模具及工艺,包括底板,底板的两侧设置有限位机构,两个限位机构之间形成成型空间;限位机构包括侧挡块,侧挡块与底板滑动连接,两个限位机构的侧挡块之间的间距可调节;还包括导带和导辊组件,导带呈环形结构,通过导辊组件旋转支撑;导带穿过通槽一和通槽二,将侧挡块和通槽一、通槽二之间的底板环绕在内;导带包括水平段和竖直段,水平段和竖直段均位于两个侧挡块一侧,水平段水平覆盖部分底板,竖直段竖直覆盖部分侧挡块朝向成型空间的一侧,水平段和竖直段相互垂直,在水平段和竖直段连接处形成拐角部。本发明便于对混凝土预制构件的尺寸进行调节,提高构件的生产效率和质量。

技术研发人员:陈晓红,丁东初,孙滨,张铁奇,郑杰,王建东,金方飞

受保护的技术使用者:绍兴宝城建筑工业化制造有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!