钢板桩围堰的施工方法与流程

1.本发明涉及一种钢板桩围堰的施工方法。

背景技术:

2.常规的钢板桩围堰基础开挖时,基础开挖土方工程量大,封底砼厚度较,开挖施工难度大,施工安全风险高,对资源消耗大。

技术实现要素:

3.本发明提供了一种钢板桩围堰的施工方法,采用如下的技术方案:

4.一种钢板桩围堰的施工方法,包括如下步骤:

5.步骤1:在完成挖掘的基坑底部设置透水垫层;

6.步骤2:在基坑底部多处增设减压管;

7.步骤3:在透水垫层的上侧设置封底混凝土层;

8.步骤4:在封底混凝土层的上侧设置承台封层;

9.步骤5:在基坑的多个位置设减压管,将减压管穿过承台封层并插入至步骤1中设置的透水垫层内;

10.步骤6:在封底混凝土层终凝后,采用水下立模法沿基坑的钢板桩四周增设框架圈梁。

11.进一步地,步骤1中的透水垫层采用粒径为0.01m-0.02m的碎石装袋,在基坑底部堆码0.5m厚形成。

12.进一步地,基坑为方形基坑;在方形基坑底部的四个拐角处增设步骤2中减压管;

13.进一步地,在方形基坑的四个拐角处分别设置第二减压管,第二减压管的直径为0.3m;四个第二减压管形成连通器。

14.进一步地,步骤3中采用导管扩散度均布导管法,浇筑封底混凝土层。

15.进一步地,封底混凝土层的厚度为大于等于0.775m小于等于0.825m。

16.进一步地,框架圈梁采用水下导管法浇筑。

17.进一步地,框架圈梁高1.2m且厚0.8m。

18.本发明的有益之处在于所提供的钢板桩围堰的施工方法通过将钢板桩围堰支护体系进行系统性的优化后,减小了基坑土方量开挖量和封层砼浇筑量,减小了基坑基底因开挖过深所造成的扰动,保证了施工安全,提高钢板桩围堰支护体系的刚度和安全性,以及提高基坑施工的工效。

附图说明

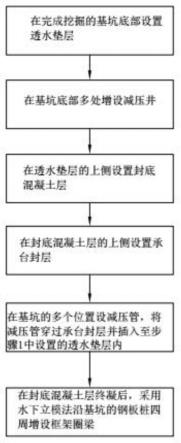

19.图1是本发明的钢板桩围堰的施工方法的流程示意图;

20.图2是按照本发明的钢板桩围堰的施工方法施工后的钢板桩围堰的结构示意图;

21.图3是按照本发明的钢板桩围堰的施工方法施工后的钢板桩围堰的结构另一示意

图;

22.基坑11,透水垫层12,减压管13,封底混凝土层14,承台封层15,第二减压管16,框架圈梁17。

具体实施方式

23.以下结合附图和具体实施例对本发明作具体的介绍。

24.如图1至图3所示,为本发明的一种钢板桩围堰的施工方法,包括如下步骤:

25.步骤1:在完成挖掘的基坑11底部设置透水垫层12。

26.具体地,步骤1中的透水垫层12采用粒径为0.01m-0.02m的碎石装袋,在基坑11底部堆码0.5m厚形成。每袋碎石的重量在15kg-20kg之间。设置透水垫层12能够找平开挖后基坑11基地,有效的确保封底混凝土层14的厚度,使基坑11的基底形成透水,圴匀分散基底上浮力,增大基底重量,从而提高基底抗隆力。

27.步骤2:在基坑11底部多处增设减压管13,以分散封底混凝土层14下方的浮力。

28.作为一种具体的实施方式,基坑11为方形基坑11。在方形基坑11底部的四个拐角处增设步骤2中减压管13,从而保证封底混凝土层14下方的浮力均匀,保证基底结构的稳定性。

29.步骤3:在透水垫层12的上侧设置封底混凝土层14。

30.具体地,步骤3中采用导管扩散度均布导管法浇筑封底混凝土层14,能有效减小基坑11基底因开挖过深所造成的扰动和减少砼用量。将封底混凝土层14的厚度为大于等于0.775m小于等于0.825m,有效减少了水下封底混凝土层14的工程量。

31.步骤4:在封底混凝土层14的上侧设置承台封层15。

32.步骤5:在基坑11的多个位置设减压管16,将减压管16穿过承台封层15并插入至步骤1中设置的透水垫层12内。

33.作为一种具体的实施方式,在方形基坑11的四个拐角处分别设置第二减压管16,第二减压管16的直径为0.3m。四个第二减压管16形成连通器,从而进一步保证封底混凝土层14下方的浮力均匀,保证基底结构的稳定性

34.步骤6:在封底混凝土层14终凝后,采用水下立模法沿基坑11的钢板桩四周增设框架圈梁17。

35.具体地,框架圈梁17采用水下导管法浇筑,这样能够在浇筑过程中不分散砼。框架圈梁17高1.2m且厚0.8m,结构稳定。

36.具体而言,本方案通过以上的施工方式,系统性地优化了钢板桩围堰的支护体系,不仅能有效减小对河床软弱基坑11基底开挖过深所造成的扰动,同时也因框架圈梁17的增设而减少了水下封底混凝土层14的工程量,进而显著增强了钢板桩围堰整体刚度,大幅降低了基坑11开挖、封底施工过程中因钢板桩变形而发生的各类安全风险;有效缩短了钢板桩围堰基坑11的开挖及封层施工时间,大幅提高了水中墩施工效率,该施工工艺创新的成功实施应用,减少了厚度达1.7m的基坑11淤泥开挖及水下封底砼工程量,经核算每个深水基坑11主墩承台能节约成本约25.5万元,本工程共计4个深水基坑11承台,可节约总成本约102万元,取得了较良好的经济效益。

37.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该

了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

技术特征:

1.一种钢板桩围堰的施工方法,其特征在于,包括如下步骤:步骤1:在完成挖掘的基坑底部设置透水垫层;步骤2:在基坑底部多处增设减压管;步骤3:在所述透水垫层的上侧设置封底混凝土层;步骤4:在所述封底混凝土层的上侧设置承台封层;步骤5:在基坑的多个位置设减压管,将所述减压管穿过所述承台封层并插入至步骤1中设置的透水垫层内;步骤6:在封底混凝土层终凝后,采用水下立模法沿基坑的钢板桩四周增设框架圈梁。2.根据权利要求1所述的钢板桩围堰的施工方法,其特征在于,步骤1中的透水垫层采用粒径为0.01m-0.02m的碎石装袋,在基坑底部堆码0.5m厚形成。3.根据权利要求1所述的钢板桩围堰的施工方法,其特征在于,基坑为方形基坑;在方形基坑底部的四个拐角处增设步骤2中所述减压管。4.根据权利要求3所述的钢板桩围堰的施工方法,其特征在于,在方形基坑的四个拐角处分别设置第二减压管,所述第二减压管的直径为0.3m;四个所述第二减压管形成连通器。5.根据权利要求1所述的钢板桩围堰的施工方法,其特征在于,步骤3中采用导管扩散度均布导管法,浇筑所述封底混凝土层。6.根据权利要求5所述的钢板桩围堰的施工方法,其特征在于,所述封底混凝土层的厚度为大于等于0.775m小于等于0.825m。7.根据权利要求5所述的钢板桩围堰的施工方法,其特征在于,所述框架圈梁采用水下导管法浇筑。8.根据权利要求7所述的钢板桩围堰的施工方法,其特征在于,所述框架圈梁高1.2m且厚0.8m。

技术总结

本发明公开了一种钢板桩围堰的施工方法,包括如下步骤:步骤1:在完成挖掘的基坑底部设置透水垫层;步骤2:在基坑底部多处增设减压管;步骤3:在透水垫层的上侧设置封底混凝土层;步骤4:在封底混凝土层的上侧设置承台封层;步骤5:在基坑的多个位置设减压管,将减压管穿过承台封层并插入至步骤1中设置的透水垫层内;步骤6:在封底混凝土层终凝后,采用水下立模法沿基坑的钢板桩四周增设框架圈梁。本发明的钢板桩围堰的施工方法减小了基坑基底因开挖过深所造成的扰动,保证了施工安全,提高钢板桩围堰支护体系的刚度和安全性,以及提高基坑施工的工效。基坑施工的工效。基坑施工的工效。

技术研发人员:胡宝春 邓永林 陈小宁 徐士磊 王正中

受保护的技术使用者:中交第二公路工程局有限公司

技术研发日:2020.12.21

技术公布日:2022/6/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1