预制板基础胎膜施工方法与流程

1.本发明涉及建筑施工领域,特别是涉及一种预制板基础胎膜施工方法。

背景技术:

2.目前筏板基础胎膜一般采用砌块进行砌筑,砌筑完成后进行抹灰,然后施工防水,但是随着瓦工人数的逐渐减少,人工费用的增加,采用先砌筑再抹灰的工艺施工基础胎膜,施工成本也越来越高。

技术实现要素:

3.本发明旨在解决上述问题,从而提供了一种无需砌筑的预制板基础胎膜施工方法,节约了施工成本。

4.发明解决所述问题,采用的技术方案是:一种预制板基础胎膜施工方法,包括如下步骤:s1:准备纵截面为凹字型的胎膜底座,胎膜底座的下端固定有锚固钢筋;s2:基坑开挖至设计标高后,对筏板基础进行放线;s3:沿筏板边线,连续放置胎膜底座,将胎膜底座下端的锚固钢筋插入基坑的底部土层进行固定;s4:将预制板垂直固定在胎膜底座中;s5:在预制板的内侧浇注混凝土至胎膜底座的上端形成混凝土垫层,在预制板的外侧回填土并夯实;s6:混凝土垫层的强度及含水率符合要求后即可施工基础底板防水。

5.与现有技术相比,本方法的有益效果是:基础胎膜由砌筑改为直接安装预制板,能够直接进行防水施工,节约了施工成本;能够减少施工工序,加快了施工进度;施工简单,施工人员无需过高的执业技能。

6.进一步的,本发明更进一步的技术方案是:s4中具体包括如下步骤:s41:准备与预制板适配的u型扣件,将u型扣件与预制板的上端扣接,u型扣件两侧固定长度相同的拉筋,保证预制板垂直于基坑的底部,将两侧拉筋与基坑的底部土层进行固定;s42:采用水泥浆填充预制板与胎膜底座之间的缝隙。

7.s5中具体包括如下步骤:s51:在预制板的内侧浇注混凝土至胎膜底座的上端,在混凝土垫层终凝收面前拆除u型扣件和拉筋,待混凝土垫层终凝收面;s52:固定预制板,使用u型扣件扣接于预制板的上端,在预制板的内侧设置支撑杆连接u型扣件和混凝土垫层;s53: 在预制板的外侧回填土,取下u型扣件和支撑杆;

s54: 混凝土垫层与预制板的阴角处抹灰处理。

附图说明

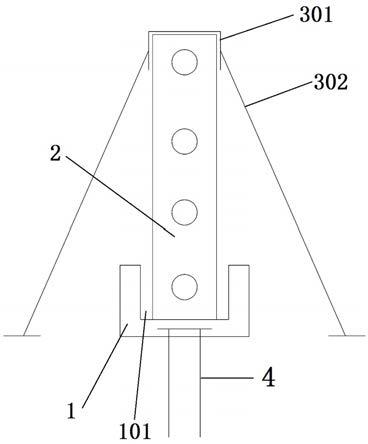

8.图1为本发明实施例中填充水泥浆前预制板与胎膜底座的固定结构示意图;图2为本发明实施例中胎膜底座的主视结构示意图;图3为本发明实施例中胎膜底座的侧视结构示意图;图4为本发明实施例中胎膜底座的俯视结构示意图;图5为本发明实施例中混凝土垫层终凝收面后的结构示意图;图6为本发明实施例中回填土时固定预制板的的结构示意图。

9.图中:基坑a;混凝土垫层b;水泥浆c;回填土d;胎膜底座1;凹槽101;预制板2;u型扣件301;拉筋302;支撑杆303;锚固钢筋4。

具体实施方式

10.下面结合实施例对本发明作进一步说明,目的仅在于更好地理解本发明内容,因此,所举之例并不限制本发明的保护范围。

11.如图1至图6所示,一种预制板基础胎膜施工方法,包括如下步骤:s1:准备纵截面为凹字型的胎膜底座1,胎膜底座1包括一块底板和固定在底板两侧的两块侧板,胎膜底座的下端沿预制板的长度方向间隔固定有锚固钢筋4,间隔距离为1m;其中,胎膜底座1的底板的长度为400cm、宽度为18cm、高度为5cm,侧板的长度为400cm、宽度为3cm、高度为5cm。

12.s2:基坑a开挖至设计标高后,对筏板基础进行放线。

13.s3:沿筏板边线连续放置胎膜底座1,将胎膜底座1的锚固钢筋4插入基坑a的底部土层中,将厚度为100mm的预制板2放置在胎膜底座1的凹槽101中;其中,胎膜底座1的内侧边距筏板边线40mm,预制板2的内侧边贴合在筏板边线上。

14.其中,预制板2采用alc或grc材质的预制板,具有好的保温性能,也具有较佳的隔热性能,能够用于隔热要求高的夏热冬冷地区或夏热冬暖地区。

15.s4:准备与预制板2适配的u型扣件301,将u型扣件301与预制板2的上端扣接,u型扣件301两侧固定长度相同的拉筋302,调整预制2板及拉筋302,使预制板2的垂直度调整至规定的范围内,将两侧拉筋302与基坑a的底部土层进行固定;采用水泥浆c填充预制板2与胎膜底座1之间的缝隙。

16.s5:在预制板2的内侧浇注混凝土至胎膜底座1的上端,在混凝土垫层b终凝收面前拆除u型扣件301和拉筋,待混凝土垫层b终凝收面;固定预制板2,使用u型扣件301扣接于预制板2的上端,在预制板2的内侧设置支撑杆303连接u型扣件301和混凝土垫层b;在预制板2的外侧回填土d,并夯实,然后取下u型扣件301和支撑杆303;混凝土垫层b与预制板2的阴角处抹灰处理;其中,在回填土夯实时不要对预制板2附近进行强夯,以免破坏预制板。

17.s6:混凝土垫层b的强度及含水率符合要求后即可施工基础底板防水;当预制板2出现破损时采用水泥砂浆进行修补。

18.本发明基础胎膜由砌筑改为预制板,无需砌筑,无需抹灰,能够直接进行防水施

工,节约了施工成本,能够减少施工工序,加快了施工进度,工种由瓦工和抹灰工改为安装工,施工人员无需过高的执业技能。

19.以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及其附图内容所作的等效变化,均包含于本发明的权利范围之内。

技术特征:

1.一种预制板基础胎膜施工方法,其特征在于,包括如下步骤:s1:准备纵截面为凹字型的胎膜底座,胎膜底座的下端固定有锚固钢筋;s2:基坑开挖至设计标高后,对筏板基础进行放线;s3:沿筏板边线,连续放置胎膜底座,将胎膜底座下端的锚固钢筋插入基坑的底部土层进行固定;s4:将预制板垂直固定在胎膜底座中;s5:在预制板的内侧浇注混凝土至胎膜底座的上端形成混凝土垫层,在预制板的外侧回填土并夯实;s6:混凝土垫层的强度及含水率符合要求后即可施工基础底板防水。2.根据权利要求1所述的基础胎膜安装组件的施工方法,其特征在于,s4中具体包括如下步骤:s41:准备与预制板适配的u型扣件,将u型扣件与预制板的上端扣接,u型扣件两侧固定长度相同的拉筋,保证预制板垂直于基坑的底部,将两侧拉筋与基坑的底部土层进行固定;s42:采用水泥浆填充预制板与胎膜底座之间的缝隙。3.根据权利要求1所述的基础胎膜安装组件的施工方法,其特征在于,s5中具体包括如下步骤:s51:在预制板的内侧浇注混凝土至胎膜底座的上端,在混凝土垫层终凝收面前拆除u型扣件和拉筋,待混凝土垫层终凝收面;s52:固定预制板,使用u型扣件扣接于预制板的上端,在预制板的内侧设置支撑杆连接u型扣件和混凝土垫层;s53: 在预制板的外侧回填土,取下u型扣件和支撑杆;s54: 混凝土垫层与预制板的阴角处抹灰处理。

技术总结

本发明涉及建筑施工领域,特别是涉及一种预制板基础胎膜施工方法,包括如下步骤:准备纵截面为凹字型的胎膜底座,胎膜底座的下端固定有锚固钢筋;基坑开挖至设计标高后,对筏板基础进行放线;沿筏板边线,连续放置胎膜底座,将胎膜底座下端的锚固钢筋插入基坑的底部土层进行固定;将预制板垂直固定在胎膜底座中;在预制板的内侧浇注混凝土至胎膜底座的上端形成混凝土垫层,在预制板的外侧回填土并夯实;混凝土垫层的强度及含水率符合要求后即可施工基础底板防水;应用本方法,无需砌筑,能够直接进行防水施工,节约了施工成本;能够减少施工工序,加快了施工进度;施工简单,施工人员无需过高的执业技能。无需过高的执业技能。无需过高的执业技能。

技术研发人员:李波 邢亮 鲍海波

受保护的技术使用者:中国二十二冶集团有限公司

技术研发日:2021.08.24

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1