锚索成孔及注浆施工工法的制作方法

1.本发明涉及一种锚索成孔及注浆施工工法,属于施工技术领域。

背景技术:

2.预应力锚索是锚杆技术发展的产物,是通过钻孔方式将钢绞线或高强钢筋锚固于稳定土体或岩体中,并通过张拉产生的预应力达到稳定边坡土体或加固限制其变形的目的。

3.在某些项目工程用锚采用锚索、抗滑桩及咬合桩组合方式施工时,边坡多为杂填土、可塑红粘土、中风化白云岩构成的岩土混合质临时性不良地质基坑边坡,采用传统的锚索成孔及注浆进行施工,由于边坡是不良地质,一旦对钻锚索孔完成后将套管全部拉出时,锚索孔内壁会出现塌孔的问题,导致孔内坍塌杂质与水泥砂浆混合降低浆体质量。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种锚索成孔及注浆施工工法。

5.本发明通过以下技术方案得以实现。

6.本发明提供的一种锚索成孔及注浆施工工法,包括依次进行的如下步骤:步骤一,钻锚索孔;步骤二,锚索置入;步骤三,拔管注浆。

7.所述步骤一,钻锚索孔为:钻杆带动合金冲击钻头从套管内钻进,钻进过程采用清水冲渣,在锚索孔成孔后,进行多次清水冲渣,确保冲出的为清水且不带有泥渣,停止。

8.在所述的步骤一中套管为φ158mm、壁厚8mm、单根长度为1.5m的合金结构钢无缝钢管。

9.在所述的步骤一中合金冲击钻头为φ138mm的合金冲击钻头;所述钻杆为直径75mm的无芯钻杆。

10.所述步骤二,锚索置入为:成孔后,迅速拔出钻杆及合金冲击钻头,锚索采用人工穿索的方法平稳快速地安装锚索,实现锚索置入锚索孔中。

11.步骤三,拔管注浆:采用m30水泥砂浆,通过注浆管,采用注浆泵进行注浆,拔出锚固段部位套管不拔出自由段部位套管的方式进行第一次注浆,待孔口返浆后,立即拔出自由段套管,套管拔出后立即进行二次注浆至孔口返浆的方式,实现套管逐节拉出拆卸,套管边旋转边拉出;当孔口返浆比重与注浆进浆比重相等后,结束注浆。

12.在所述步骤三中注浆的压力为0.3mpa,所述注浆时的注浆量为20kg/m。

13.在所述步骤三中套管初两节套管的拉出速度宜为0.6m/min,其余各节套管拉出速度宜为1.2m/min。

14.在所述步骤三中,拉出套管的长度为8m进行一次补浆。

15.还包括步骤四,张拉锁定:待锚索在钻孔注浆完成后,等待浆体达到设计强度后,进行张拉锁定,张拉分两次进行,第一次张拉使超张拉锚头稳定,则可进行锁定,锁定预应力为设计预应力值,第二次张拉是指锁定完以后的预应力检查,若发现预应力损失大于锁

定值的10%以上时,应进行补偿张拉,对有补偿张拉要求的锚索,应在第一次张拉锁定后3d-5d进行,补偿张拉的张拉力为超张拉力。

16.本发明的有益效果在于:由于套管是在注浆过程中边旋转边拉出,旋转力旋动锚索孔内的浆体对锚索孔内壁进行补充支撑,解决锚索孔内壁不会出现套管全部拉出而塌孔的问题,避免了孔内坍塌杂质与水泥砂浆混合降低浆体质量。

附图说明

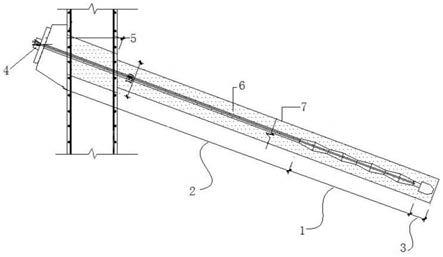

17.图1是本发明的锚索置于锚索孔内成型的结构示意图;

18.图中:1-锚固段;2-自由段;3-沉渣段;4-锚具;5-锚板;6-m30水泥早强石英砂浆;7-锚索孔壁。

具体实施方式

19.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

20.参见图1所示。

21.本发明的一种锚索成孔及注浆施工工法,包括如下步骤:

22.步骤一,钻锚索孔:采用φ158mm套管跟管钻进,套管为合金结构钢无缝钢管,壁厚8mm,单根套管长度1.5m,钻机采用直径为75mm无芯钻杆带动φ138mm合金冲击钻头从套管内钻进,以每段钻进长度为1.5m-2m进行钻进施工,钻进过程采用清水冲渣,钻进过程水压不宜过大,保证正常冲出沉渣即可,在锚索孔成孔后,进行多次清水冲渣,确保冲出的为清水且不带有泥渣,停止;由于套管是全程与钻头钻杆同步跟进,保证了锚索孔在杂填土、可塑红粘土、中风化白云岩中成型后获得支撑。

23.步骤二,锚索置入:迅速拔出钻杆及合金冲击钻头,迅速置入锚索,穿束前首先检查灌浆管路的通畅情况,并试通风,不通畅的进行处理后方能穿束,对中支架是否偏离,附加件是否损坏,各项均合格后进行穿束;锚索采用人工穿索的方法平稳快速地安装锚索;下锚过程注意保护锚索附件,保证在将锚束体推至预定深度后,注浆管畅通完好,如若注浆管不通时应拔出锚索体处理畅通后重新安放,成孔后应尽快控制在0.5小时内安放锚索;锚索安放弯转半径不应太小以免使注浆管和排气管折死、压扁或磨坏;下放过程中如果受阻,需将锚索拔出进行扫孔后再下放锚索;如果当日没有注浆计划,应推迟下索,待第二天清孔后再进行下一步工序;实现锚索置入锚索孔中。

24.步骤三,拔管注浆:采用m30水泥砂浆,通过与锚索捆绑在一起的φ20mmpvc注浆管,采用3sns-a型注浆泵以注浆压力为0.3mpa进行注浆,注浆量为20kg/m左右,拔出锚固段1部位套管不拔出自由段2部位套管的方式进行第一次注浆,待孔口返浆后,立即拔出自由段套管,套管拔出后立即进行二次注浆至孔口返浆的方式,实现套管逐节拉出拆卸,套管边旋转边拉出,初两节套管,拉出速度宜为0.6m/min,其余各节套管拉出速度宜为1.2m/min,拉出速度过快,浆体压力不能及时补充进行支撑而导致塌孔;当拉出套管的长度为8m进行一次补浆,当孔口返浆比重与注浆进浆比重相等后,结束注浆;由于套管是在注浆过程中边旋转边拉出,旋转力旋动锚索孔内的浆体对锚索孔内壁进行补充支撑,解决锚索孔内壁不会出现套管全部拉出而塌孔的问题,避免了孔内坍塌杂质与水泥砂浆混合降低浆体质量。

25.步骤四,张拉锁定:待锚索在钻孔注浆完成后,等待浆体达到设计强度后,进行张

拉锁定,张拉分两次进行,第一次张拉使超张拉锚头稳定,则可进行锁定,锁定预应力为设计预应力值,第二次张拉是指锁定完以后的预应力检查,若发现预应力损失大于锁定值的10%以上时,应进行补偿张拉,对有补偿张拉要求的锚索,应在第一次张拉锁定后3d-5d进行,补偿张拉的张拉力为超张拉力;该应力通过锚索自由段2传递到锚固段1,最后由锚固段1所在的稳定岩体承担,由于施加的锚拉力,基坑开挖时抗滑桩和其后土体的位移和变形有效地受到限制。

26.该技术已在贵州建工集团第一建筑工程有限责任公司承建的贵州省冶金研究所及周边地块棚户区改造项目(新秀城)工程施工进行使用。

技术特征:

1.一种锚索成孔及注浆施工工法,其特征在于,包括依次进行的如下步骤:步骤一,钻锚索孔;步骤二,锚索置入;步骤三,拔管注浆。2.如权利要求1所述的锚索成孔及注浆施工工法,其特征在于:所述步骤一,钻锚索孔为:钻杆带动合金冲击钻头从套管内钻进,钻进过程采用清水冲渣,在锚索孔成孔后,进行多次清水冲渣,确保冲出的为清水且不带有泥渣,停止。3.如权利要求2所述的锚索成孔及注浆施工工法,其特征在于:在所述的步骤一中套管为φ158mm、壁厚8mm、单根长度为1.5m的合金结构钢无缝钢管。4.如权利要求2所述的锚索成孔及注浆施工工法,其特征在于:在所述的步骤一中合金冲击钻头为φ138mm的合金冲击钻头;所述钻杆为直径75mm的无芯钻杆。5.如权利要求1所述的锚索成孔及注浆施工工法,其特征在于:所述步骤二,锚索置入为:成孔后,迅速拔出钻杆及合金冲击钻头,锚索采用人工穿索的方法平稳快速地安装锚索,实现锚索置入锚索孔中。6.如权利要求1所述的锚索成孔及注浆施工工法,其特征在于:步骤三,拔管注浆:采用m30水泥砂浆,通过注浆管,采用注浆泵进行注浆,拔出锚固段(1)部位套管不拔出自由段(2)部位套管的方式进行第一次注浆,待孔口返浆后,立即拔出自由段套管,套管拔出后立即进行二次注浆至孔口返浆的方式,实现套管逐节拉出拆卸,套管边旋转边拉出;当孔口返浆比重与注浆进浆比重相等后,结束注浆。7.如权利要求6所述的锚索成孔及注浆施工工法,其特征在于:在所述步骤三中注浆的压力为0.3mpa,所述注浆时的注浆量为20kg/m。8.如权利要求6所述的锚索成孔及注浆施工工法,其特征在于:在所述步骤三中套管初两节套管的拉出速度宜为0.6m/min,其余各节套管拉出速度宜为1.2m/min。9.如权利要求1所述的锚索成孔及注浆施工工法,其特征在于:在所述步骤三中,拉出套管的长度为8m进行一次补浆。10.如权利要求1所述的锚索成孔及注浆施工工法,其特征在于:还包括步骤四,张拉锁定:待锚索在钻孔注浆完成后,等待浆体达到设计强度后,进行张拉锁定,张拉分两次进行,第一次张拉使超张拉锚头稳定,则可进行锁定,锁定预应力为设计预应力值,第二次张拉是指锁定完以后的预应力检查,若发现预应力损失大于锁定值的10%以上时,应进行补偿张拉,对有补偿张拉要求的锚索,应在第一次张拉锁定后3d-5d进行,补偿张拉的张拉力为超张拉力。

技术总结

本发明公开了一种锚索成孔及注浆施工工法,包括依次进行的如下步骤:步骤一,钻锚索孔;步骤二,锚索置入;步骤三,拔管注浆。步骤三,拔管注浆:采用M30水泥砂浆,通过注浆管,采用注浆泵进行注浆,拔出锚固段部位套管不拔出自由段部位套管的方式进行第一次注浆,待孔口返浆后,立即拔出自由段套管,套管拔出后立即进行二次注浆至孔口返浆的方式,实现套管逐节拉出拆卸,套管边旋转边拉出;当孔口返浆比重与注浆进浆比重相等后,结束注浆。由于套管是在注浆过程中边旋转边拉出,旋转力旋动锚索孔内的浆体对锚索孔内壁进行补充支撑,解决锚索孔内壁不会出现套管全部拉出而塌孔的问题。孔内壁不会出现套管全部拉出而塌孔的问题。孔内壁不会出现套管全部拉出而塌孔的问题。

技术研发人员:刘定武 卢华 郁健 张云 陈钰汶 崔怡恒 郑钰昌 田伟 刘兴盛 田钦先 徐东方 谢博章

受保护的技术使用者:贵州建工集团第一建筑工程有限责任公司

技术研发日:2021.10.27

技术公布日:2022/1/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1