一种新型装配式站台系统的制作方法

1.本实用新型属于地铁站台设计及施工领域,尤其是涉及一种新型装配式站台系统。

背景技术:

2.目前地铁站台施工中采用的现浇混凝土构件,均为现场绑扎钢筋,现场支模浇筑混凝土;现浇混凝土设计需在底板施工时预留钢筋,待车站主体施工完毕,站台板具备施工条件时,搭设脚手架及模板,绑扎钢筋,现场浇筑的钢筋混凝土构件,施工养护周期长;长距离泵送混凝土,大量湿作业;使用完毕后,拆除难,成本高。

技术实现要素:

3.针对现有技术中存在的问题,本实用新型旨在提供一种新型装配式站台系统,通过构件工厂预制,现场组装,来缩短施工安装工期,进而提高现场文明施工程度和项目的综合效益。

4.本实用新型提供的技术方案为:一种新型装配式站台系统,所述系统包括站台底板和预制构件,所述预制构件包括固定在站台底板上的预制构件单元,所述预制构件单元由支撑构件、侧面挡板以及楼板组成,所述站台底板上设有若干组支撑构件,每组包括两个支撑构件,每个支撑构件包括两根立柱和一根两端悬挑的横梁,所述楼板搁置在相邻两组支撑构件的牛腿上,所述侧面挡板固定在靠近轨行区外侧楼板的下面。所述预制构件与车站底板连接采用后置埋件,无需预埋预留。

5.对上述方案的进一步优化和改进:支撑构件下方设有柱脚,所述柱脚通过后置化学螺栓与站台底板固定连接,化学螺栓与柱脚固定后,通过后浇注的混凝土与站台底板二次连接并将化学螺栓覆盖封闭。

6.对上述方案的进一步优化和改进:所述楼板与横梁之间的空隙通过后浇注混凝土填充后形成整体。

7.对上述方案的进一步优化和改进:所述预制构件单元包括四组支撑构件,每两组支撑构件形成一排,且两排支撑构件对称设置。

8.对上述方案的进一步优化和改进:所述支撑构件、楼板和侧面挡板的连接侧均为两边悬挑的π形结构。两边悬挑的π形结构,使整个系统受力合理,配筋少,方便调整预制构件长度尺寸,灵活可变。悬挑的π形结构使连接更稳定,增强了整个系统的稳定性。

9.对上述方案的进一步优化和改进:所述预制构件均为水泥基材料预制而成。

10.对上述方案的进一步优化和改进:所述支撑构件和楼板均采用普通混凝土预制而成。站台荷载不大,且主要承受来自竖向的载荷,故普通混凝土即可满足要求。

11.对上述方案的进一步优化和改进:所述侧面挡板由uhpc材质预制而成。uhpc材质材质强度高,无需配筋,适用于站台下潮湿的环境的特点,同时uhpc材质可以做的很薄,结构自重小,方便运输和安装。

12.对上述方案的进一步优化和改进:所述侧面挡板的连接角码为uphc,且通不锈钢螺栓分别与楼板以及站台底板固定。

13.与现有技术相比,本实用新型带来的有益效果为:整个系统的结构受力合理,安装施工方便,免车站底板预留预埋、能适应地下空间潮湿环境,无需后期维护、施工成本可控等;通过浇筑混凝土形成刚性连接,可以得到稳定且牢靠的装配式站台系统,不需要现场支模,可以避免传统现浇作业施工效率较低、工序复杂、构件施工质量难以保证等问题,提高装配式结构的稳定性及连接节点强度、施工质量,同时缩短工期;此外,预制件的尺寸标准化,有利于本实用新型的产业化。

附图说明

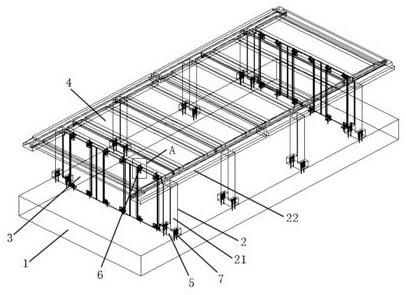

14.图1为本实用新型的结构示意图。

15.图2为图1中的a处放大图。

16.图3为本实用新型一个支撑构件的结构示意图。

17.图4为本实用新型侧面挡板的结构示意图。

18.图5为本实用新型楼板的结构示意图。

19.图6为本实用新型排列方式的结构示意图。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

21.如图1至图5所示,一种新型装配式站台系统,所述系统包括站台底板和预制构件,所述预制构件包括固定在站台底板1上的预制构件单元,所述预制构件单元由支撑构件2、侧面挡板3以及楼板4组成,所述站台底板1上设有若干组支撑构件2,每组包括两个支撑构件2,每个支撑构件2包括两根立柱21和一根两端悬挑的横梁22,所述楼板4搁置在相邻两组支撑构件2的牛腿上,所述侧面挡板3固定在靠近轨行区外侧楼板4的下面,所述楼板4与横梁22之间的空隙通过后浇注混凝土填充后形成整体,所述支撑构件2、楼板4和侧面挡板3的连接侧均为两边悬挑的π形结构。所述预制构件均为水泥基材料预制而成,所述支撑构件和楼板均采用普通混凝土预制而成,所述侧面挡板由uhpc材质预制而成,所述侧面挡板的连接角码为uphc,且通不锈钢螺栓6分别与楼板以及站台底板固定。

22.为了增加支撑构件2与站台底板1之间连接的强度,立柱21下方设有柱脚5,所述柱脚5通过后置化学螺栓7与站台底板1固定连接,化学螺栓7与柱脚5固定后,通过后浇注的混凝土与站台底板1二次连接并将化学螺栓覆盖封闭。

23.在本实用新型中,所述预制构件单元包括包括四组支撑构件2,这4组支撑构件,每两组支撑构件2形成一排,且两排支撑构件对称设置。

24.本实施例提供一种装配式站台的施工方法,结合上述实施例的特征,包括如下步骤:第一步:在站台底板上后置锚筋;第二步:安装支撑构件以及横梁;第三步:待支撑构件以及横梁安装好后,将楼板搁置在相邻两组支撑构件的牛腿上;第四步:将侧面挡板固定在

靠近轨行区外侧楼板的下面。本实用新型结构设置合理,安装简单,大大的节约了安装时间,提高了安装效率。

25.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种新型装配式站台系统,所述系统包括站台底板和预制构件,其特征在于:所述预制构件包括固定在站台底板上的预制构件单元,所述预制构件单元由支撑构件、侧面挡板以及楼板组成,所述站台底板上设有若干组支撑构件,每组包括两个支撑构件,每个支撑构件包括两根立柱和一根两端悬挑的横梁,所述楼板搁置在相邻两组支撑构件的牛腿上,所述侧面挡板固定在靠近轨行区外侧楼板的下面。2.根据权利要求1所述的一种新型装配式站台系统,其特征在于:所述立柱下方设有柱脚,所述柱脚通过后置化学螺栓与站台底板固定连接,化学螺栓与柱脚固定后,通过后浇注的混凝土与站台底板二次连接并将化学螺栓覆盖封闭。3.根据权利要求1所述的一种新型装配式站台系统,其特征在于:所述楼板与横梁之间的空隙通过后浇注混凝土填充后形成整体。4.根据权利要求1所述的一种新型装配式站台系统,其特征在于:所述预制构件单元包括四组支撑构件,每两组支撑构件形成一排,且两排支撑构件对称设置。5.根据权利要求1至4任一项所述的一种新型装配式站台系统,其特征在于:所述支撑构件、楼板和侧面挡板的连接侧均为两边悬挑的π形结构。6.根据权利要求1至4任一项所述的一种新型装配式站台系统,其特征在于:所述预制构件均为水泥基材料预制而成。7.根据权利要求6所述的一种新型装配式站台系统,其特征在于:所述支撑构件和楼板均采用普通混凝土预制而成。8.根据权利要求6所述的一种新型装配式站台系统,其特征在于:所述侧面挡板由uhpc材质预制而成。9.根据权利要求8所述的一种新型装配式站台系统,其特征在于:所述侧面挡板的连接角码为uphc,且通不锈钢螺栓分别与楼板以及站台底板固定。

技术总结

本实用新型属于地铁站台设计及施工领域,尤其是涉及一种新型装配式站台系统。所述系统由预制构件组成,所述系统包括站台底板和预制构件,所述预制构件包括固定在站台底板上的预制构件单元,所述预制构件单元由支撑构件、侧面挡板以及楼板组成,所述站台底板上设有若干组支撑构件,每组包括两个支撑构件,每个支撑构件包括两根立柱和一根两端悬挑的横梁,所述楼板搁置在相邻两组支撑构件的牛腿上,所述侧面挡板固定在靠近轨行区外侧楼板的下面。本实用新解决了现场浇筑的钢筋混凝土构件的施工养护周期长、大量湿作业、拆除难、成本高的问题,达到了站台系统的现场组装,缩短了施工安装工期,提高了现场文明施工程度和项目的综合效益。效益。效益。

技术研发人员:李雪良 娄单杰 何杨

受保护的技术使用者:上海万罡钢结构工程有限公司

技术研发日:2021.12.31

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1