一种适用于多斜率自行走智能调节的钢管插打导向系统的制作方法

1.本发明属于建筑施工技术领域,具体涉及一种适用于多斜率自行走智能调节的钢管插打导向系统。

背景技术:

2.导向架作为钢护筒的导向装置广泛应用于灌注桩施工过程中,其用于控制钢护筒下放后的平面度和垂直度。传统的导向架一方面不能根据钢护筒的直径变化进行调节,限制了导向架的作用,另一方面,对于一些钢护筒有特殊下沉角度要求的情况,往往不能满足,且难以实现自动化操作。因此,有必要对现有的导向架进行改进。

技术实现要素:

3.本发明的目的在于提供一种适用于多斜率自行走智能调节的钢管插打导向系统,以解决现有技术中导致的上述缺陷。

4.一种适用于多斜率自行走智能调节的钢管插打导向系统,包括基座、定位架、限位机构、电动行走轮以及控制主机,井字形的所述定位架有两个且上下设置,两个定位架之间借助于立柱固定连接,每个定位架的四个边均安装有一个用于钢护筒下沉时导向的所述的限位机构,位于下方的定位架借助于调节螺栓与基座连接,位于下方的定位架与基座之间还安装有用于调节定位架水平度的千斤顶一,所述电动行走轮安装于基座的下端并用于实现基座的移动,基座的下端还安装有千斤顶二,所述千斤顶一、千斤顶二分别连接至电动泵,控制主机与电动泵连接并用于控制电动泵的供油节奏,控制主机还与限位机构连接以实现钢护筒下沉时垂直度的调节。

5.优选的,所述限位机构包括液压缸、滑座、支座以及辊轴,所述液压缸及滑座均安装于定位架上,液压缸的输出端连接至滑动连接于滑座上的支座,所述辊轴转动连接于支座上。

6.优选的,所述调节螺栓的上下两端分别与定位架、基座连接,调节螺栓上还螺纹连接有调节螺母以实现定位架与基座的锁死固定。

7.优选的,所述定位架由四根矩形管焊接而成,调节螺母有两个且分别位于定位架中矩形管下壁的上下方。

8.优选的,所述调节螺栓至少有四个。

9.优选的,所述千斤顶一、千斤顶二均采用分离式千斤顶。

10.优选的,位于上方的定位架上还借助于若干个旋转机构安装有能够旋转的棱镜。

11.优选的,所述旋转机构包括电机座和伺服电机,所述伺服电机借助于电机座安装于定位架上,伺服电机的输出端连接至棱镜。

12.本发明的优点在于:

13.1、导向系统移位及调整时,无需大型机械配合吊装;

14.2、导向系统可实现钢护筒多种不同斜率要求的导向,调整精度达到毫米级,提高

了各工序的施工质量;

15.3、钢护筒下放过程中实时监控,智能调节,能够及时的纠偏;

16.4、具备较高的安全性和可靠性,大大提高了工作效率及施工质量等。

附图说明

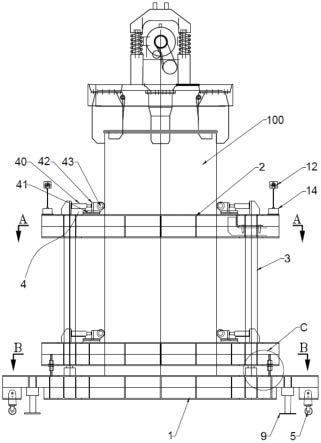

17.图1为本发明的主视图。

18.图2为图1中沿a-a方向的截面剖视图。

19.图3为图1中沿b-b方向的截面剖视图。

20.图4为本发明的侧视图。

21.图5为本发明中棱镜及限位机构部分的示意图。

22.图6为图1中c处的局部详图。

23.其中:1基座,2定位架,3立柱,4限位机构,40液压缸,41滑座,42支座,43辊轴,5电动行走轮,6控制主机,7电动泵,8千斤顶一,9千斤顶二,10调节螺栓,11调节螺母,12棱镜,13电机座,14伺服电机,100钢护筒。

具体实施方式

24.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

25.如图1至图6所示,一种适用于多斜率自行走智能调节的钢管插打导向系统,包括基座1、定位架2、限位机构4、电动行走轮5以及控制主机6,井字形的所述定位架2有两个且上下设置,两个定位架2之间借助于立柱3固定连接,每个定位架2的四个边均安装有一个用于钢护筒100下沉时导向的所述的限位机构4,所述限位机构4包括液压缸40、滑座41、支座42以及辊轴43,所述液压缸40及滑座41均安装于定位架2上,液压缸40的输出端连接至滑动连接于滑座41上的支座42,所述辊轴43转动连接于支座42上,位于下方的定位架2借助于调节螺栓10与基座1连接,位于下方的定位架2与基座1之间还安装有用于调节定位架2水平度的千斤顶一8,所述电动行走轮5安装于基座1的下端并用于实现基座1的移动,基座1的下端还安装有千斤顶二9,所述千斤顶一8、千斤顶二9分别连接至电动泵7,控制主机6与电动泵7连接并用于控制电动泵7的供油节奏,控制主机6还与限位机构4连接以实现钢护筒100下沉时垂直度的调节。电动行走轮5也由控制主机6控制其行走轨迹,使得本装置可以自动移动至目标位置。

26.在本实施例中,所述调节螺栓10的上下两端分别与定位架2、基座1连接,调节螺栓10上还螺纹连接有调节螺母11以实现定位架2与基座1的锁死固定,所述定位架2由四根矩形管焊接而成,调节螺母11有两个且分别位于定位架2中矩形管下壁的上下方,考虑到支撑的稳定性,所述的调节螺栓10至少有四个。

27.在本实施例中,所述千斤顶一8、千斤顶二9均采用分离式千斤顶。

28.在本实施例中,位于上方的定位架2上还借助于若干个旋转机构安装有能够旋转的棱镜12,所述旋转机构包括电机座13和伺服电机14,所述伺服电机14借助于电机座13安装于定位架2上,伺服电机14的输出端连接至棱镜12。采用可旋转的棱镜12,能够便于根据全站仪的位置调整棱镜12的朝向,而不必调整全站仪的位置。

29.本发明的操作方法如下:

30.s1:先借助于电动行走轮5移动至目标位置,接着利用千斤顶二9将底座顶起,使得电动行走轮5与施工平台分离,完成底座的定位;

31.s2:松开调节螺母11,并启动千斤顶一8调节定位架2的水平度,待调整好位置后,旋紧调节螺母11将底座与定位架2锁死固定;

32.s3:调节各个液压缸40的伸出长度,使得各个辊轴43伸出至目标位置并能够与钢护筒100外壁接触。

33.关于定位架2的水平度及钢护筒100的垂直度的数据均可利用定位架2上设置的棱镜12并配合全站仪获取,再传输至控制主机6内,由控制主机6对千斤顶一8、千斤顶二9以及限位机构4进行调整,从而实现钢护筒100下沉角度的调整,也即可实现钢护筒100多种不同斜率要求的导向。

34.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

技术特征:

1.一种适用于多斜率自行走智能调节的钢管插打导向系统,其特征在于,包括基座(1)、定位架(2)、限位机构(4)、电动行走轮(5)以及控制主机(6),井字形的所述定位架(2)有两个且上下设置,两个定位架(2)之间借助于立柱(3)固定连接,每个定位架(2)的四个边均安装有一个用于钢护筒(100)下沉时导向的所述的限位机构(4),位于下方的定位架(2)借助于调节螺栓(10)与基座(1)连接,位于下方的定位架(2)与基座(1)之间还安装有用于调节定位架(2)水平度的千斤顶一(8),所述电动行走轮(5)安装于基座(1)的下端并用于实现基座(1)的移动,基座(1)的下端还安装有千斤顶二(9),所述千斤顶一(8)、千斤顶二(9)分别连接至电动泵(7),控制主机(6)与电动泵(7)连接并用于控制电动泵(7)的供油节奏,控制主机(6)还与限位机构(4)连接以实现钢护筒(100)下沉时垂直度的调节。2.根据权利要求1所述的一种适用于多斜率自行走智能调节的钢管插打导向系统,其特征在于,所述限位机构(4)包括液压缸(40)、滑座(41)、支座(42)以及辊轴(43),所述液压缸(40)及滑座(41)均安装于定位架(2)上,液压缸(40)的输出端连接至滑动连接于滑座(41)上的支座(42),所述辊轴(43)转动连接于支座(42)上。3.根据权利要求1所述的一种适用于多斜率自行走智能调节的钢管插打导向系统,其特征在于,所述调节螺栓(10)的上下两端分别与定位架(2)、基座(1)连接,调节螺栓(10)上还螺纹连接有调节螺母(11)以实现定位架(2)与基座(1)的锁死固定。4.根据权利要求3所述的一种适用于多斜率自行走智能调节的钢管插打导向系统,其特征在于,所述定位架(2)由四根矩形管焊接而成,调节螺母(11)有两个且分别位于定位架(2)中矩形管下壁的上下方。5.根据权利要求3所述的一种适用于多斜率自行走智能调节的钢管插打导向系统,其特征在于,所述调节螺栓(10)至少有四个。6.根据权利要求1所述的一种适用于多斜率自行走智能调节的钢管插打导向系统,其特征在于,所述千斤顶一(8)、千斤顶二(9)均采用分离式千斤顶。7.根据权利要求1所述的一种适用于多斜率自行走智能调节的钢管插打导向系统,其特征在于,位于上方的定位架(2)上还借助于若干个旋转机构安装有能够旋转的棱镜(12)。8.根据权利要求7所述的一种适用于多斜率自行走智能调节的钢管插打导向系统,其特征在于,所述旋转机构包括电机座(13)和伺服电机(14),所述伺服电机(14)借助于电机座(13)安装于定位架(2)上,伺服电机(14)的输出端连接至棱镜(12)。

技术总结

本发明公开了一种适用于多斜率自行走智能调节的钢管插打导向系统,涉及建筑施工技术领域,包括基座、定位架、限位机构、电动行走轮以及控制主机,本发明的导向系统移位及调整时,无需大型机械配合吊装;导向系统可实现钢护筒多种不同斜率要求的导向,调整精度达到毫米级,提高了各工序的施工质量;钢护筒下放过程中实时监控,智能调节,能够及时的纠偏;具备较高的安全性和可靠性,大大提高了工作效率及施工质量等。施工质量等。施工质量等。

技术研发人员:章文彬 杨康 施可成 谢德宽 郭龙 赵钱 李传友 张攀昆 孙发明 马允栋 李成

受保护的技术使用者:中交二航局第四工程有限公司

技术研发日:2022.04.07

技术公布日:2022/6/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1