一种单轴接杆水泥搅拌桩施工方法与流程

1.本发明涉及桥梁施工技术领域,具体涉及一种单轴接杆水泥搅拌桩施工方法。

背景技术:

2.利生互通立交被交道为广珠西线,在涉广珠西线范围内,中山西环高速公路主线为路基段,因此所形成的涉路工程主要为下穿式。其中,中山西环高速公路主线下穿广珠西线六顷特大桥,其下穿桩号范围为lk12+743.91-lk12+850;根据现场施工条件,采用单轴接杆水泥搅拌桩对地基进行加固,有效防止传统的施工方式导致产生施工风险,施工效率低的问题。

技术实现要素:

3.本发明的目的在于提供一种单轴接杆水泥搅拌桩施工方法,通过单轴接杆式进行水泥搅拌桩的施工,可以实现对不同长短深浅的基桩,水泥浆采用即造即用的原则,有效确保水泥浆浇筑时的品质,从而确保基桩成型后的质量和强度,提高施工效率,采用先进行桥梁桩基的桩,再施工内侧桩的方式,确保施工的安全性。

4.本发明的目的可以通过以下技术方案实现:

5.一种单轴接杆水泥搅拌桩施工方法,包括以下步骤:

6.步骤一、场地整平,设备进场前,先对试桩场地进行平整,清除施工区域内表层硬物;

7.步骤二、测量放样,测量组放出搅拌桩各排中心线,并用竹签定出桩位,对桩位进行编号;

8.步骤三、确定施工顺序,桩基外2m范围内不打桩,先施工靠近桥梁桩基的桩,待施工完后停滞24小时,再施工内侧桩;

9.步骤四、搅拌桩机就位,将搅拌机移到指定桩位,对中,每节钻杆按打入顺序进行编号,桩底标高位置刷油漆标记;

10.步骤五、配置浆液,采用42.5普通硅酸盐水泥,水灰比取0.8,水泥掺量为204kg/m,将水泥浆充分搅拌混合均匀;

11.步骤六、送浆,制备好的水泥浆可以直接通过输送管通入贮浆桶,开动泥浆泵,将浆液送至搅拌头;

12.步骤七、钻进喷浆搅拌,钻进喷浆搅拌证实浆液从喷嘴喷出并具有一定压力后,启动桩基搅拌头向下旋转,钻进搅拌,并连续喷入水泥浆液;

13.步骤八、接杆钻进,当第一节钻杆打入土层后,进行第二节钻杆接杆,接杆后继续喷浆钻进,重复施工直至设计标高;

14.步骤九、提升喷浆搅拌及拆杆,将搅拌头自桩端反转匀速提升搅拌,并继续喷入水泥浆液,达到拆杆高度后复搅一次,达到四搅四喷的工艺流程,复搅完成后按接杆逆顺序进行拆杆;

15.步骤十、移位施工,成桩完毕,清理搅拌叶片上包裹的土块及喷浆口,桩机移至下一桩位施工。

16.作为本发明进一步的方案:搅拌桩机就位步骤中,地面起伏不平时,调整塔架丝杆或平台基座,使搅拌轴保持垂直。

17.作为本发明进一步的方案:搅拌桩机就位步骤中,对中误差不超过50mm,立柱导向架的垂直度不大于1/250。

18.作为本发明进一步的方案:配置浆液步骤中,每立方水泥浆水泥用量:204

÷

(3.14

×

0.85

×

0.85

÷

4)=359.7kg,制备好的水泥浆滞留时间不得超过2小时。

19.作为本发明进一步的方案:钻进喷浆搅拌步骤中,注浆压力为0.5mpa,注浆流量:45~250l/m i n。

20.作为本发明进一步的方案:接杆钻进步骤中,钻杆采用卡扣加栓销形式连接,接杆时,人工将卷扬机吊绳固定钻杆一端,随后启动卷扬机,缓慢提升钻杆至预定高度,人工套接钻杆并打入连接销。

21.作为本发明进一步的方案:提升喷浆搅拌及拆杆步骤中,单轴接杆水泥搅拌桩水泥和原状土均匀搅拌,下沉和提升过程中均为注浆搅拌,同时控制下沉和提升速度。

22.作为本发明进一步的方案:提升喷浆搅拌及拆杆步骤中,沉速度控制在0.7-0.9m/mi n左右;

23.提升速度控制在1.4-1.6m/mi n;

24.单根桩水泥掺量误差控制在5%之内。

25.本发明的有益效果:

26.通过单轴接杆式进行水泥搅拌桩的施工,可以实现对不同长短深浅的基桩,水泥浆采用即造即用的原则,有效确保水泥浆浇筑时的品质,从而确保基桩成型后的质量和强度,采用先施工桥梁桩基的桩,再施工内侧桩的方式,确保施工的安全性。

附图说明

27.下面结合附图对本发明作进一步的说明。

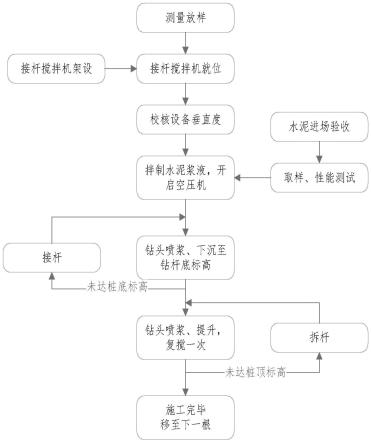

28.图1是本发明的施工工艺流程图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.请参阅图1所示,本发明为一种单轴接杆水泥搅拌桩施工方法,施工的搅拌桩型号为桩号lk12+743.91-lk12+850,水泥搅拌桩3206根,总桩长30639米。桩身直径50cm,桩间距2m,采用等级为42.5硅酸盐水泥,浆液为纯水泥浆。实桩水泥掺量204kg/m,空桩水泥掺量51.07kg/m,水灰比0.8。

31.搅拌桩机泵送压力0.5mpa,喷浆下沉速度为1.5m/mi n,提升喷浆速度为0.8m/mi n。

32.在施工前,对施工地进行测量放样,测量放样完成后进行接杆搅拌机的就位,同时完成接杆搅拌机的架设,接杆搅拌机就位后,进行校核设备垂直度,垂直度校核后进行拌制水泥浆液,开启空压机,水泥浆液拌制前进行水泥的进场验收,通过取样进行性能测试,完成对水泥的进场验收,水泥验收完成后进行拌制水泥浆液,当水泥浆液拌制完成后,采用钻头喷浆,下沉至钻杆底标高,当钻头喷浆未达到桩底标高时,通过接杆的方式重复进行钻头喷浆,直至达到桩底标高,达到标高后进行钻头喷浆,喷浆后对钻头进行提升复搅,当未达到桩顶标高时,通过拆杆的方式降低杆长,施工完成后移动至下一根搅拌桩处重复施工。

33.施工方法具体包括以下步骤:

34.步骤一、场地整平,设备进场前,先对试桩场地进行平整,清除施工区域内表层硬物;

35.步骤二、测量放样,测量组放出搅拌桩各排中心线,并用竹签定出桩位,对桩位进行编号;

36.步骤三、确定施工顺序,桩基外2m范围内不打桩,先施工靠近桥梁桩基的桩,待施工完后停滞24小时,再施工内侧桩;

37.步骤四、搅拌桩机就位,将搅拌机移到指定桩位,对中,对中误差不超过50mm,立柱导向架的垂直度不大于1/250;每节钻杆按打入顺序进行编号,桩底标高位置刷油漆标记;地面起伏不平时,调整塔架丝杆或平台基座,使搅拌轴保持垂直;

38.步骤五、配置浆液,采用42.5普通硅酸盐水泥,水灰比取0.8,水泥掺量为204kg/m,将水泥浆充分搅拌混合均匀;每立方水泥浆水泥用量:204

÷

(3.14

×

0.85

×

0.85

÷

4)=359.7kg,制备好的水泥浆滞留时间不得超过2小时;

39.配制水泥浆水泥用量表

40.水灰比比重ρ(t/m3)水泥掺量kg/m0.81.55204

41.步骤六、送浆,制备好的水泥浆可以直接通过输送管通入贮浆桶,开动泥浆泵,将浆液送至搅拌头;

42.步骤七、钻进喷浆搅拌,钻进喷浆搅拌证实浆液从喷嘴喷出并具有一定压力后,启动桩基搅拌头向下旋转,钻进搅拌,并连续喷入水泥浆液;注浆压力为0.5mpa,注浆流量:45~250l/m i n;

43.每延米桩水泥浆注入量(l)

44.水灰比每延米桩水泥用量(kg)每延米水泥浆(m3)0.82040.237

45.步骤八、接杆钻进,当第一节钻杆打入土层后,进行第二节钻杆接杆,接杆后继续喷浆钻进,重复施工直至设计标高;钻杆采用卡扣加栓销形式连接,接杆时,人工将卷扬机吊绳固定钻杆一端,随后启动卷扬机,缓慢提升钻杆至预定高度,人工套接钻杆并打入连接销;

46.步骤九、提升喷浆搅拌及拆杆,将搅拌头自桩端反转匀速提升搅拌,并继续喷入水泥浆液,达到拆杆高度后复搅一次,达到四搅四喷的工艺流程,复搅完成后按接杆逆顺序进行拆杆;

47.单轴接杆水泥搅拌桩水泥和原状土均匀搅拌,下沉和提升过程中均为注浆搅拌,

同时控制下沉和提升速度;注浆必须能够与下沉、提升速度相互匹配;

48.沉速度控制在0.7-0.9m/mi n左右;

49.提升速度控制在1.4-1.6m/mi n;

50.单根桩水泥掺量误差控制在5%之内

51.步骤十、移位施工,成桩完毕,清理搅拌叶片上包裹的土块及喷浆口,桩机移至下一桩位施工。

52.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1