一种风电塔架预应力加劲型钢混凝土高桩承台基础

1.本发明属于土木工程技术领域,具体属于一种风电塔架预应力加劲型钢混凝土高桩承台基础。

背景技术:

2.海积和冲洪积堆积层的土层物理力学性质较差,承载力低且厚度分布不均匀,下伏层中风化岩层分布不规律,起伏变化较大,适合采用高桩混凝土承台基础,此种基础形式借鉴了港口工程中靠船墩和跨海大桥桥墩的桩基础形式,由群桩和承台组成。

3.传统的高桩承台基础由钢管桩基和钢筋混凝土承台组成,钢管桩顶部设置连接钢筋并与承台内部钢筋骨架焊接,钢塔筒底部设置加劲肋与预埋件埋入承台混凝土中,传统高桩承台基础因采用钢管桩基,当海上风电上部塔筒较高且风机重量较大时,需采用大量的钢管桩用于增加基础承载力,同时钢管桩顶部通过连接钢筋与承台内钢筋骨架连接,连接性能随海洋环境的影响较大容易导致连接劣化;因钢塔筒底部整体埋入混凝土承台中,仅仅依靠塔筒底部焊接的加劲肋与预埋件增加塔筒与承台的锚固力容易导致塔筒与承台连接处产生应力集中,从而导致塔筒环向混凝土大范围开裂,上述因素降低了海上风电设备的使用寿命。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种风电塔架预应力加劲型钢混凝土高桩承台基础,用于以解决塔筒底部与承台混凝土因协同受力接触面积小导致应力集中现象严重的问题,避免塔筒与承台混凝土连接处极易开裂等问题。

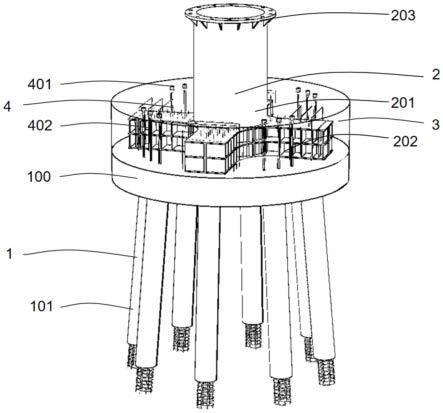

5.为实现上述目的,本发明提供如下技术方案:一种风电塔架预应力加劲型钢混凝土高桩承台基础,包括嵌岩桩基、型钢承台、承台后浇混凝土和预应力装置,所述嵌岩桩基底部为中空夹层钢管钢筋混凝土结构,型钢承台为中空夹层钢管混凝土结构,型钢承台底部设置有四角靴梁,承台后浇混凝土包覆型钢承台底部四角靴梁将型钢承台底部与嵌岩桩基的顶部固定,多组预应力装置设置在承台后浇混凝土中用于增加型钢承台与下部嵌岩桩基的整体性。

6.进一步的,所述嵌岩桩基包括顶部承台和底部桩基,多个底部桩基固定连接在顶部承台底部,多个底部桩基轴线向外设有倾角,倾角度数为3

°

~15

°

;

7.顶部承台为混凝土承台;

8.底部桩基为中空夹层钢管钢筋混凝土桩,多个中空夹层钢管钢筋混凝土桩之间的间距至少为桩径的1.5倍。

9.进一步的,底部桩基包括桩基内钢管、桩基外钢管和桩基夹层钢筋混凝土,桩基内钢管设置在桩基外钢管中,桩基夹层钢筋混凝土位于桩基内钢管外壁和桩基外钢管内壁构成的夹层,桩基外钢管顶部嵌入顶部承台中,底部嵌入基岩。

10.进一步的,夹层钢筋混凝土包括螺旋钢筋骨架和夹层混凝土,夹层混凝土用于包

覆螺旋钢筋骨架;

11.螺旋钢筋骨架包括骨架主筋和顶部增大端,骨架主筋底部嵌入基岩,顶部增大端与顶部承台底部连接,且需将顶部增大端整体嵌入与之连接的顶部承台中。

12.进一步的,所述型钢承台包括塔筒和设置在塔筒顶部的刚性法兰,塔筒为中空夹层钢管混凝土塔筒,塔筒底部设置有四角靴梁,塔筒底部和四角靴梁底部均与嵌岩桩基顶部锚固。

13.进一步的,塔筒包括塔筒内钢管、塔筒外钢管和塔筒夹层混凝土,塔筒内钢管设置在塔筒外钢管中,塔筒夹层混凝土设置在塔筒内钢管外壁与塔筒外钢管内壁构成的夹层中;

14.刚性法兰的法兰盘内部直径与塔筒内钢管直径等宽,法兰盘外部直径大于塔筒外钢管直径,法兰盘底部设置有法兰盘加劲肋,法兰盘加劲肋两直角边分别与法兰盘底部端面和塔筒外钢管外壁面焊接。

15.进一步的,所述四角靴梁为通过圆弧倒角过渡形式连接的四个靴梁,四个靴梁分别设置在塔筒底部四个方向,靴梁采用宽翼缘h型钢,宽翼缘h型钢一侧与型钢承台的外壁连接,宽翼缘h型钢上设置有锚杆孔道用于设置贯通上下翼缘的锚杆,铆钉多排等间距布置于宽翼缘h型钢顶面,布置方向平行与宽翼缘h型钢的短边。

16.进一步的,所述宽翼缘h型钢中平行于上下翼缘设置有一纵向加劲肋,纵向加劲肋的尺寸与宽翼缘h型钢的翼缘尺寸相同,宽翼缘h型钢中垂直于上下翼缘间隔设置有多个横向加劲肋。

17.进一步的,还包括u形钢筋,u形钢筋通过两根竖直钢筋和与两根竖直钢筋顶部连接的一根水平钢筋组合得到,两根竖直钢筋的底端与嵌岩桩基顶部锚固,u形钢筋整体包覆于承台后浇混凝土中,u形钢筋沿靴梁长边方向等间距布置至少三根。

18.进一步的,所述预应力装置设置四组,四组预应力装置沿环向间隔90

°

布置,每组设有三个预应力张拉端,预应力装置包括端部锚具和预应力钢筋,预应力钢筋一端紧固在嵌岩桩基顶部,承台后浇混凝土内设置预应力孔道,预应力钢筋另一端通过端部锚具在预应力孔道中进行单端张拉。

19.与现有技术相比,本发明至少具有以下有益效果:

20.本发明提供一种风电塔架预应力加劲型钢混凝土高桩承台基础,采用中空夹层钢管钢筋混凝土结构的嵌岩桩基础和中空夹层钢管混凝土结构型钢承台结合的组合式承台结构,采用中空夹层构造,可有效降低结构自重;承台结构充分利用了型钢承台中空夹层钢管混凝土结构优良的抗压和抗弯性能,并在型钢承台底部设置四角靴梁增大了与嵌岩桩基的协同受力接触面积。在强风荷载作用下,受压侧通过四角靴梁增大嵌岩桩基与型钢承台的受压接触面积,可充分发挥嵌岩桩基的抗压性能,受拉侧通过四角靴梁分散型钢承台连接处产生的拉拔力,浇筑承台后浇混凝土荷载为四角靴梁提供了预压,有效控制了四角靴梁的变形,有效降低了混凝土承台与塔筒连接处的拉应力,有效避免了承台混凝土开裂,进而提高承台基础的耐久度;多组预应力装置提供的预压应力通过增大嵌岩桩基和后浇混凝土间接触压力将型钢承台牢固的固定在两层混凝土之间,此压应力可有效平衡由于上部水平荷载引起的型钢承台与嵌岩桩基顶部的拉应力,避免承台混凝土开裂,同时预压应力大小可增大横向变形刚度,对于有防撞要求的承台可根据设计要求在合适范围内增大预压应

力;本发明的承台基础结构整体性强,各部分相互配合,充分发挥了混凝土抗压,钢材抗拉的性能优势,同时施工方便,易于装配,具有较好的实用性和工程应用价值。

21.现有高桩承台基础多采用钢管桩基,内填充混凝土,而本发明采用中空夹层构造,可有效降低结构自重,在夹层混凝土内布置螺旋钢筋骨架,可增加桩体与基础的锚固能力,同时螺旋钢筋骨架顶部截面增大有助于增大与顶部承台的嵌固能力,内、外钢管包裹的钢筋混凝土具有比单纯灌注混凝土更高的承载性能,在减少内、外钢材用量,提高结构经济性方面具有优势,夹层钢筋混凝土在外部钢管的约束作用下,有效提高了桩基的承载性能,同时改善了内、外钢管的抗屈曲性能。当上部荷载中存在较大的水平和竖向荷载作用时,荷载通过桩基顶部承台混凝土传递至桩身,中空夹层结构减小了混凝土的分布面积,增大了钢管的截面面积,提高了截面抗弯和抗扭惯矩,可有效分担上部荷载的各向荷载作用,避免因桩基承载性能不足而发生失效,将混凝土内设置螺旋钢筋骨架可在水平荷载较大时增加桩基与岩层的锚固能力,因钢筋分布位置较中空夹层钢筋混凝土桩桩基外钢管更靠近截面中心所承受的拉应力明显低于中空夹层钢筋混凝土桩桩基外钢管。

22.本发明的承台基础采用型钢塔筒结构作为承台与风电上部结构的连接装置,型钢塔筒中央的核心中空夹层钢管混凝土塔筒可充分发挥中空夹层钢管混凝土结构优良的轴向承载性能和侧向抗弯性能;型钢塔筒底部设置靴梁增大了与承台混凝土的协同受力接触面积,靴梁上侧设置了u形钢筋增加顶部承台与靴梁的锚固作用,充分减少混凝土内拉应力分布,有效避免了混凝土顶部承台开裂。

23.预应力装置的预应力张拉端一侧锚具埋于嵌岩桩基顶部,在完成承台后浇混凝土施工后可采用单端张拉的方式对结构进行预压,预应力装置的设置增加了型钢混凝土承台与下部群桩结构的整体性,同时预应力的施加有利于降低在强风荷载下承台混凝土内的拉应力,减缓混凝土开裂。

24.本发明的型钢承台顶部设有法兰盘,法兰底部设置加劲肋用于增加法兰盘抗压刚度,法兰顶面与型钢塔筒顶面平齐,方便其与风电塔架上部塔筒段进行装配连接,有利于提高风电塔架的施工效率,减少现场湿作业。

附图说明

25.图1为本发明构造透视图;

26.图2为本发明竖向剖面图

27.图3为本发明型钢承台构造图;

28.图4为本发明底部桩基构造图;

29.图5为本发明底部桩基底部截面图和竖向剖面图;

30.附图中:1-嵌岩桩基、100-顶部承台、101-底部桩基、1011-桩基内钢管、1012-桩基外钢管、1013-夹层钢筋混凝土、1014-螺旋钢筋骨架、10141-骨架主筋、10142-箍筋、10143-顶部增大端、1015-夹层混凝土、2-型钢承台、201-塔筒、2011-塔筒内钢管、2012-塔筒外钢管、2013-塔筒夹层混凝土、202-四角靴梁、2021-宽翼缘h型钢、2020-h型钢翼缘、20211-h型钢腹板、20212-纵向加劲肋、20213-横向加劲肋、2022-锚杆、2023-u形钢筋、2024-铆钉、203-刚性法兰、2031-法兰盘、2032-法兰盘加劲肋、2033-法兰连接孔、3-承台后浇混凝土、4-预应力装置、401-锚具、402-预应力钢筋。

具体实施方式

31.下面结合附图和具体实施方式对本发明作进一步的说明。

32.如图1~2所示,本发明提供一种风电塔架预应力加劲型钢混凝土高桩承台基础,应用于海上风电,包括嵌岩桩基1、型钢承台2、承台后浇混凝土3和预应力装置4,型钢承台2设置在嵌岩桩基1顶部,承台后浇混凝土3包覆型钢承台2底部将型钢承台2底部与嵌岩桩基1的顶部固定,承台后浇混凝土3顶面设还设置多组预应力装置4,用于增加了型钢承台2与下部嵌岩桩基1的整体性。

33.如图4~5所示,本发明的嵌岩桩基1包括顶部承台100和与顶部承台100固定连接的多个底部桩基101,顶部承台100为混凝土承台,底部桩基101为中空夹层钢管钢筋混凝土桩,底部桩基101采用群桩形式,底部桩基101轴线向外设有倾角,底部桩基101桩身直径需满足承载力设计要求,一般设置8根;

34.优选的,底部桩基101包括桩基内钢管1011、桩基外钢管1012和桩基夹层钢筋混凝土1013,桩基内钢管1011设置在桩基外钢管1012中,桩基夹层钢筋混凝土1013位于桩基内钢管1011外壁和桩基外钢管1012内壁构成的夹层中并与内、外钢管紧密贴合、粘结,桩基外钢管1012顶部嵌入顶部承台100中,底部嵌入基岩。

35.优选的,桩基外钢管1012壁厚需满足腐蚀厚度要求,为保证嵌岩桩基1具有足够的承载力,对桩基外钢管1012埋入岩层的深度需满足规范设计要求。

36.夹层钢筋混凝土1013包括螺旋钢筋骨架1014和夹层混凝土1015,夹层混凝土1015用于包覆螺旋钢筋骨架1014,需满足钢筋保护层厚度要求;螺旋钢筋骨架1014底部嵌入基岩。

37.螺旋钢筋骨架1014包括骨架主筋10141、箍筋10142和顶部增大端10143,骨架主筋10141需满足桩基承载力设计要求,为保证嵌岩桩基1具有足够的承载力,骨架主筋10141底部埋入岩层的深度需满足规范设计要求;箍筋10142设置在骨架主筋10141上,其设置间距需满足规范的要求,可在充分发挥箍筋约束效果的前提下降低钢材用量;顶部增大端10143与顶部承台100底部连接,且需将顶部增大端10143整体嵌入与之连接的顶部承台100中;

38.优选的,底部桩基101的倾角一般取3

°

~15

°

,推荐采用5

°

~10

°

;多个底部桩基101的之间的间距至少需满足1.5倍底部桩基101的直径。

39.如图3所示,本发明的型钢承台2包括塔筒201、四角靴梁202、刚性法兰203,塔筒201顶部设置刚性法兰203,塔筒201底部焊接有四角靴梁202塔筒201底部和四角靴梁202底部均与顶部承台100上端面锚固,承台后浇混凝土3整体包覆四角靴梁202。

40.优选的,塔筒201为中空夹层钢管混凝土塔筒,包括塔筒内钢管2011、塔筒外钢管2012和塔筒夹层混凝土2013,塔筒内钢管2011设置在塔筒外钢管2012中,塔筒夹层混凝土2013设置在塔筒内钢管2011外壁与塔筒外钢管2012内壁构成的夹层中并与内、外钢管紧密贴合、粘结。

41.优选的,四角靴梁202为通过圆弧倒角过渡形式连接的四个靴梁,四个靴梁分别设置在塔筒201底部四个方向,靴梁包括宽翼缘h型钢2021、锚杆2022、u形钢筋2023、铆钉2024组成,宽翼缘h型钢2021中设置h型钢腹板20211,通过h型钢翼缘20210和h型钢腹板20211与塔筒外钢管2012焊接;宽翼缘h型钢2021上设置有锚杆孔道用于在宽翼缘h型钢2021上设置有贯通上下翼缘的锚杆2022,铆钉2024布置于四角靴梁202四角处且焊接于宽翼缘h型钢

2021顶面,采用多排等间距布置,布置方向平行与h型钢翼缘20210短边;

42.靴梁上还平行间隔设置有多个u形钢筋2023,u形钢筋2023通过两根竖直钢筋和与两根竖直钢筋顶部连接的一根水平钢筋组合得到,两根竖直钢筋的底端锚固于顶部承台100中,u形钢筋2023整体包覆于承台后浇混凝土3中;

43.优选的,u形钢筋2023沿h型钢翼缘2020长边方向等间距布置,建议根据风电塔架高度具体选用布置数量,为满足型钢承台2与嵌岩桩基1有足够的锚固能力,u形钢筋2023分别在四角靴梁202的四角上最至少间隔布置3根。

44.优选的,宽翼缘h型钢2021中部设置有与h型钢翼缘20210同厚同宽的纵向加劲肋20212和横向加劲肋20213,纵向加劲肋20212一端与塔筒外钢管2012焊接,横向加劲肋20213与h型钢翼缘20210焊接,并在纵向加劲肋20212通过处中断,设置时满足钢结构规范中有关纵、横向加劲肋二者相交要求;

45.优选的,锚杆2022布置形式包括两种,具体为:四角靴梁202与塔筒201连接处环向布置和位于四角靴梁202四角处且平行于h型钢短边边缘布置两种;

46.本发明的预应力装置4由端部锚具401和预应力钢筋402构成,将预应力钢筋402通过位于顶部承台100内设置的锚具紧固在混凝土内,采用单端张拉的方式在承台后浇混凝土3顶部设置的预应力孔道内完成预应力钢筋张拉。

47.优选的,预应力装置4共设置有4组,每组预应力装置4沿环向呈90度布置,每组各设有3个预应力张拉端,预应力张拉端位于后浇混凝土层3上,预应力张拉端选用端部锚具401应不少于6根预应力锚固孔,完成预应力钢筋402张拉后需进行对端部锚具401进行封锚。

48.本发明的刚性法兰203的法兰盘2031内部直径与塔筒内钢管2011直径等宽,法兰盘2031外部直径应大于塔筒外钢管2012直径200~300mm,法兰盘2031底部设置有法兰盘加劲肋2032,法兰盘加劲肋2032两直角边分别与法兰盘2031底部端面和塔筒外钢管2012外壁面焊接。

49.本发明的高桩承台基础的施工方法:

50.(1)将底部桩基101的螺旋钢筋骨架1014分别和桩基内钢管1011、桩基外钢管1012采用短钢筋焊接法进行定位,确保三者相对位置与设计一致,三者相对位置需满足螺旋钢筋骨架1014、桩基内钢管1011和桩基外钢管1012三者轴线位于同一直线上。

51.(2)将固定好的螺旋钢筋骨架1014、桩基内钢管1011和桩基外钢管1012吊装至指定安装位置,将骨架主筋10141和桩基外钢管1012底部预埋入岩层内,根据桩身设计角度调整桩基安装位置,完成桩基埋入工作后可浇筑夹层混凝土1015,待夹层混凝土1015满足设计强度要求时得到底部桩基101,底部桩基101具备足够的承载力后进行顶部承台100的施工。

52.(3)在进行顶部承台100施工时,在桩基顶部安装混凝土浇筑模板,u形钢筋2023采用分段焊接法施工,将u形钢筋2023两侧直杆钢筋、锚杆2022预埋入顶部承台100内,待混凝土达到设计强度后进行型钢承台2的吊装,型钢承台2和四角靴梁202预先焊接,四角靴梁202上预留有锚杆孔道。

53.(4)采用浮吊等吊装设备完成型钢承台2的吊装,将型钢承台2吊装至指定位置,将锚杆2022穿过四角靴梁202预留的锚杆孔道,采用螺帽或端部焊接的方式完成锚杆固定,采

用同直径的直钢筋与u形钢筋两侧直杆焊接,完成u形钢筋2023的封闭。

54.(5)完成型钢承台2的吊装和装配工作后,采用立模板现浇混凝土的方式完成承台后浇混凝土3施工,混凝土浇筑时,预留预应力钢筋的张拉孔道和锚具安装位置,待后承台混凝土达设计强度后,在预留预应力钢筋张拉孔道内采用单侧张拉方式完成6根预应力钢筋402张拉,端部采用锚具401固定,完成全部预应力钢筋张拉后,在锚具安装位置完成张拉端的封锚工作。

55.本发明的工作原理如下:

56.本发明充分利用了中空夹层钢管混凝土具有优异的轴压和抗弯性能,同时因中空钢管结构类似与传统钢管桩结构,便于进行桩身定位和施工,在此基础上在夹层混凝土内布置螺旋钢筋骨架1014,可增加桩体与基础的锚固能力,同时螺旋钢筋骨架1014顶部截面增大有助于增大与顶部承台100的嵌固能力,内、外钢管包裹的钢筋混凝土具有比单纯灌注混凝土更高的承载性能,在减少内、外钢材用量,提高结构经济性方面具有优势,夹层钢筋混凝土在外部钢管的约束作用下,有效提高了桩基的承载性能,同时改善了内、外钢管的抗屈曲性能。当上部荷载中存在较大的水平和竖向荷载作用时,荷载通过桩基顶部承台混凝土传递至桩身,中空夹层结构减小了混凝土的分布面积,增大了钢管的截面面积,提高了截面抗弯和抗扭惯矩,可有效分担上部荷载的各向荷载作用,避免因桩基承载性能不足而发生失效,将混凝土内设置螺旋钢筋骨架1014可在水平荷载较大时增加桩基与岩层的锚固能力,因钢筋分布位置较中空夹层钢筋混凝土桩桩基外钢管1012更靠近截面中心所承受的拉应力明显低于中空夹层钢筋混凝土桩桩基外钢管1012。

57.本发明充分利用了混凝土和钢材的性能优势,型钢承台2底部设置了四角靴梁202,将原有塔筒底部与承台的接触面积增大,在上部荷载作用下,型钢承台2的塔筒201承担了几乎全部的竖向荷载,四角靴梁202底部面积扩大了竖向压力的分布面积,当上部荷载含有水平力时,四角靴梁202梁端应力状态出现类似拉压受力模式,因四角靴梁202底部与桩基承台混凝土接触面积大,桩基承台混凝土应力变化小,当上部水平力成分进一步增大,四角靴梁202四角上部u形钢筋2023和锚杆2023进一步约束靴梁翘起,同时承台后浇混凝土3荷载为四角靴梁202提供了预压,有效控制了四角靴梁202的变形,有效降低了混凝土承台与塔筒连接处的拉应力,可显著提高结构的使用寿命。

58.本发明通过在桩基顶部承台混凝土内预留锚具401和预应力钢筋402孔道安装位置,将锚具401固定在桩基顶部承台混凝土内100,在承台后浇混凝土3顶部预留的预应力钢筋孔道内采用单端张拉的方式张拉预应力钢筋402为型钢混凝土承台提供预压应力,预应力钢筋402提供的预压应力通过增大顶部承台100和后浇混凝土3间接触压力将型钢承台2牢固的固定在两层混凝土之间,预压应力使顶部承台100与型钢承台2、型钢承台2与承台后浇混凝土3间产生一定的压应力,此压应力可有效平衡由于上部水平荷载引起的型钢承台2与顶部承台100间的拉应力,避免承台混凝土开裂,同时预压应力大小可增大横向变形刚度,对于有防撞要求的承台可根据设计要求在合适范围内增大预压应力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1