一种套拱拱架自承重模板便捷支撑施工方法与流程

本发明属于隧道施工,具体涉及一种套拱拱架自承重模板便捷支撑施工方法。

背景技术:

1、目前,传统隧道施工超前大管棚时,一般有两种模板支撑方式。一种是双拱架支撑,一道拱架起模架支撑作用、一道拱架起结构加劲作用;另一种是支设多根钢架或满堂支架,形成一个支撑体系,达到模板承重支撑目的。传统的隧道模板支撑方式在进行套拱施工时,存在以下问题:1.往往需要大量的支撑材料投入,施工成本高;2.对施工作业条件要求高,尤其陡峭岩面缺乏支撑架搭设空间、开挖留置核心土困难、周边围岩条件差的地形下,不仅施工难度大,作业效率低,而且还很难确保模板支撑的稳定性,存在爆模的风险,另外作业空间也会相当局限,致使套拱施工成形差等问题的发生。因此,需要提出一种结构简单、施工简便的隧道模板支撑装置及其施工方法,来替代传统双拱架支撑和拱架与钢管联合支撑,解决传统支撑方式下套拱施工困难、效率低、支撑不稳定、套拱成行差、施工成本高等问题。

技术实现思路

1、针对上述问题,本发明提供一种套拱拱架自承重模板便捷支撑施工方法。

2、具体技术方案是:一种套拱拱架自承重模板便捷支撑施工方法,其特征在于,包括如下步骤:

3、s1:钢拱架定位安装:套拱在明洞衬砌外轮廓线以外,紧贴掌子面施作,套拱施工预留沉降变形量,所述s1具体包括以下步骤:

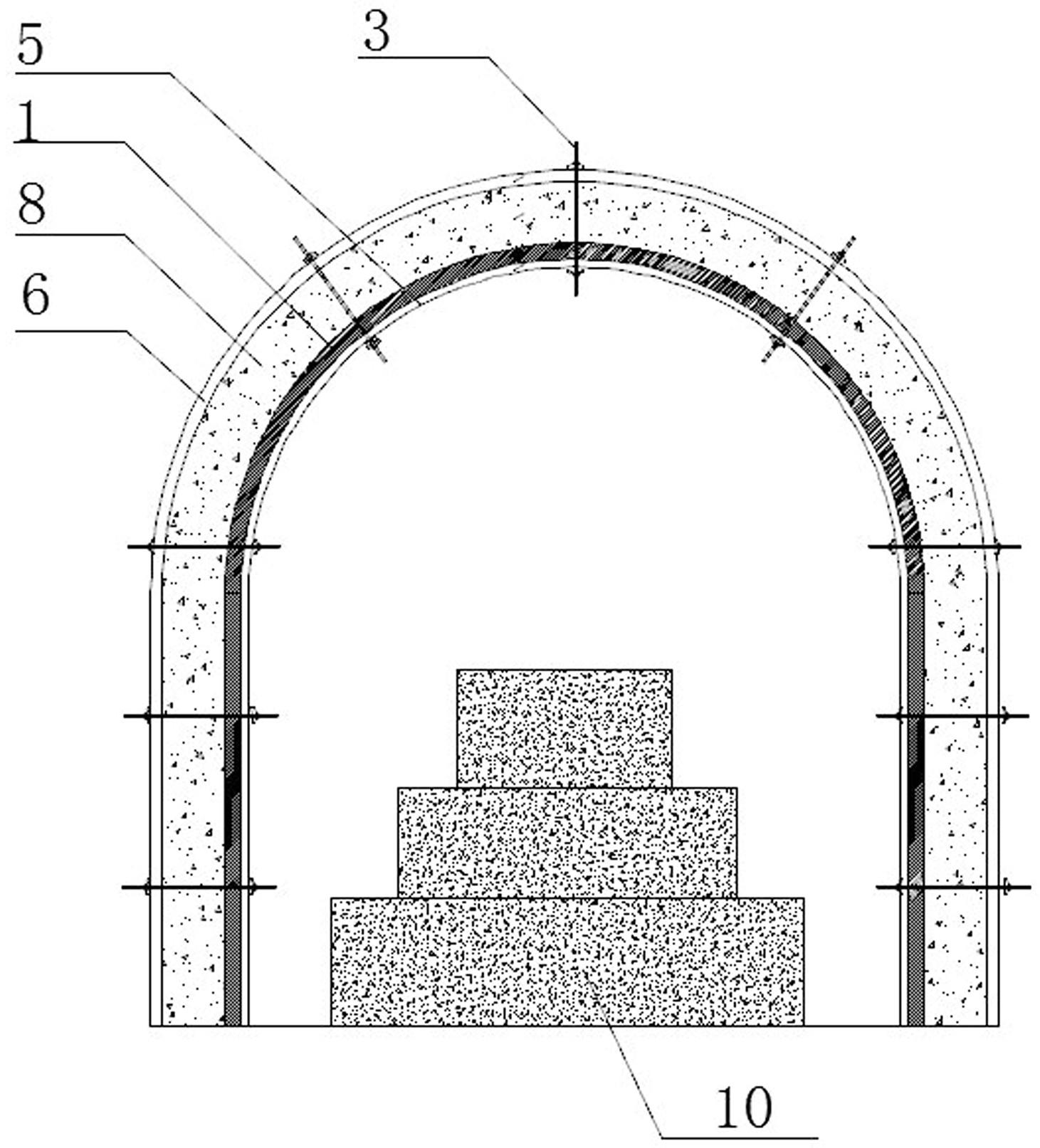

4、s1-1:钢拱架拼装:钢拱架由若干个单元组成,每个单元由型钢钢架、连接钢板、架立焊接而成,两个相邻单元的型钢钢架连接处焊接固定,两个相邻单元的连接钢板通过螺栓连接,各单元组装成一榀钢拱架;钢拱架榀数根据套拱实际长度确定,相邻钢拱架之间采用的连接筋焊接固定,拼装结束后进行立模;

5、s1-2:测量定位:为了方便立模,测量定位出套拱拱脚位置,夯实平整拱脚后进行钢拱架安装;

6、s1-3:导向钢管焊接:纵向焊接无缝钢管作为导向钢管,导向钢管定位好以后将导向管利用钢筋焊接在钢拱架上,以确保导向管在浇筑混凝土时不发生移动和变形;

7、s2:混凝土基础浇筑:进行混凝土基础浇筑,浇筑高度控制在套拱基础标高内;

8、s3:支模及止水螺杆焊接:根据钢拱架轮廓线加工模板,支模前先将模板拼好,在拼接好的底模板和外模板打螺栓孔,然后先支底模板,随后将止水螺杆插入螺栓孔中,使其垂直穿过底模板和钢拱架,同时将止水螺杆焊接固定在钢拱架上,然后再支外模板,使止水螺杆穿过外模板上的螺栓孔,最后止水螺杆的两端都加装上双拼钢管和蝴蝶扣,通过旋转对蝴蝶扣将双拼钢管背楞顶紧,实现套拱模板加固;端模安装在同一法线方向且牢固连接;

9、s4:混凝土浇筑:混凝土浇筑按两侧对称分层进行,两侧浇筑混凝土的高度差不得超过40cm,混凝土在振捣时要求振捣棒垂直插入,且插入前一层混凝土内5~10cm,以确保两侧混凝土的紧密结合;

10、s5:养护处理:混凝土强度等级达到50%后开始松动止水螺杆外螺帽,强度达100%后切割螺杆两端,保证螺杆端头应在混凝土结构表面以下,并做防锈处理;拆模后及时进行洒水养护,强度达到要求后用1:2水泥砂浆对坑进行封堵,确保防水到位。

11、进一步,步骤s1所述的沉降变量为10cm。

12、进一步,步骤s1-1所述螺栓强度不小于m30,所述连接筋的直径为16mm、间距为100cm。

13、进一步,步骤s1-3所述导向管安设坡度控制为上仰3°,左右侧导向管外插角度为1°~1.5°。

14、进一步,步骤s3所述止水螺杆的直径为14mm,所述模板厚度为5cm,所述螺栓孔的布设间距为45cm×45cm,所述双拼钢管的直径为22mm。

15、本发明的有益效果:本发明利用套拱自身的钢拱架作为套拱混凝土施工的支撑体系,通过止水螺杆将底模板、钢拱架、套拱混凝土层、外模板连接成一体,形成一个稳定的支撑体系,真正实现一道拱架发挥两种作用-模板作用和支撑作用,相较于现有的隧道模板支撑套拱施工,大大减少了支撑材料的投入,使用该支撑体系施工,拓宽了施工条件范围,轻松解决传统施工地形环境差导致支模安装难的问题,减少了进洞开挖量,符合隧道“早进晚出”的施工理念;另外该支撑体系现场安装快捷高效,使用其施工也大大简化了施工程序,极大降低了劳动强度,提升了施工进度。

技术特征:

1.一种套拱拱架自承重模板便捷支撑施工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种套拱拱架自承重模板便捷支撑施工方法,其特征在于,步骤s1所述的沉降变量为10cm。

3.根据权利要求1所述的一种套拱拱架自承重模板便捷支撑施工方法,其特征在于,步骤s1-1所述螺栓强度不小于m30,所述连接筋的直径为16mm、间距为100cm。

4.根据权利要求1所述的一种套拱拱架自承重模板便捷支撑施工方法,其特征在于,步骤s1-3所述导向管安设坡度控制为上仰3°,左右侧导向管外插角度为1°~1.5°。

5.根据权利要求1所述的一种套拱拱架自承重模板便捷支撑施工方法,其特征在于,步骤s3所述止水螺杆的直径为14mm,所述模板厚度为5cm,所述螺栓孔的布设间距为45cm×45cm,所述双拼钢管的直径为22mm。

技术总结

本发明涉及一种套拱拱架自承重模板便捷支撑施工方法,包括如下步骤:钢拱架定位安装,钢拱架定位安装又包括钢拱架拼装,测量定位,导向钢管焊接;混凝土基础浇筑;支模及止水螺杆焊接;混凝土浇筑;养护处理。本发明利用套拱自身的钢拱架作为套拱混凝土施工的支撑体系,通过止水螺杆将底模板、钢拱架、套拱混凝土层、外模板连接成一体,形成一个稳定的支撑体系,真正实现一道拱架发挥两种作用,相较于现有的隧道模板支撑套拱施工,大大减少了支撑材料的投入,使用该支撑体系施工,拓宽了施工条件范围,轻松解决传统施工地形环境差导致支模安装难的问题,减少了进洞开挖量,符合隧道“早进晚出”的施工理念。

技术研发人员:宋淳,赵坚华,晁宗荣,郭秀峰,阳旭,张林飞,梁伟,汤永红,龙应斌,陈浩

受保护的技术使用者:中建交通建设集团有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!