液压缸控制方法、装置、机械臂结构、装载机及存储介质与流程

本申请涉及装载机,特指一种液压缸控制方法、装置、机械臂结构、装载机及存储介质。

背景技术:

1、装载机是一种用于装载和卸载材料的机械设备,装载机的大臂和铲斗通常由于液压缸驱动,现有技术中,液压缸的控制装置分为先导式和拉线式,先导式控制装置相比于拉线式控制装置,具有响应快、时延小的特点,而拉线式控制装置因价格更为便宜而被广泛应用,但是拉线式控制装置时延大,容易导致液压缸驱动大臂或铲斗等结构时出现超调,造成安全隐患。

技术实现思路

1、本申请实施例的目的在于提供一种液压缸控制方法、装置、机械臂结构、装载机及存储介质,以解决现有技术中存在的液压缸采用拉线式控制装置,时延大,容易导致液压缸驱动大臂或铲斗等结构时出现超调,造成安全隐患的技术问题。

2、为实现上述目的,本申请采用的技术方案是:

3、第一方面,提供一种液压缸控制方法、装置、机械臂结构、装载机及存储介质,包括:

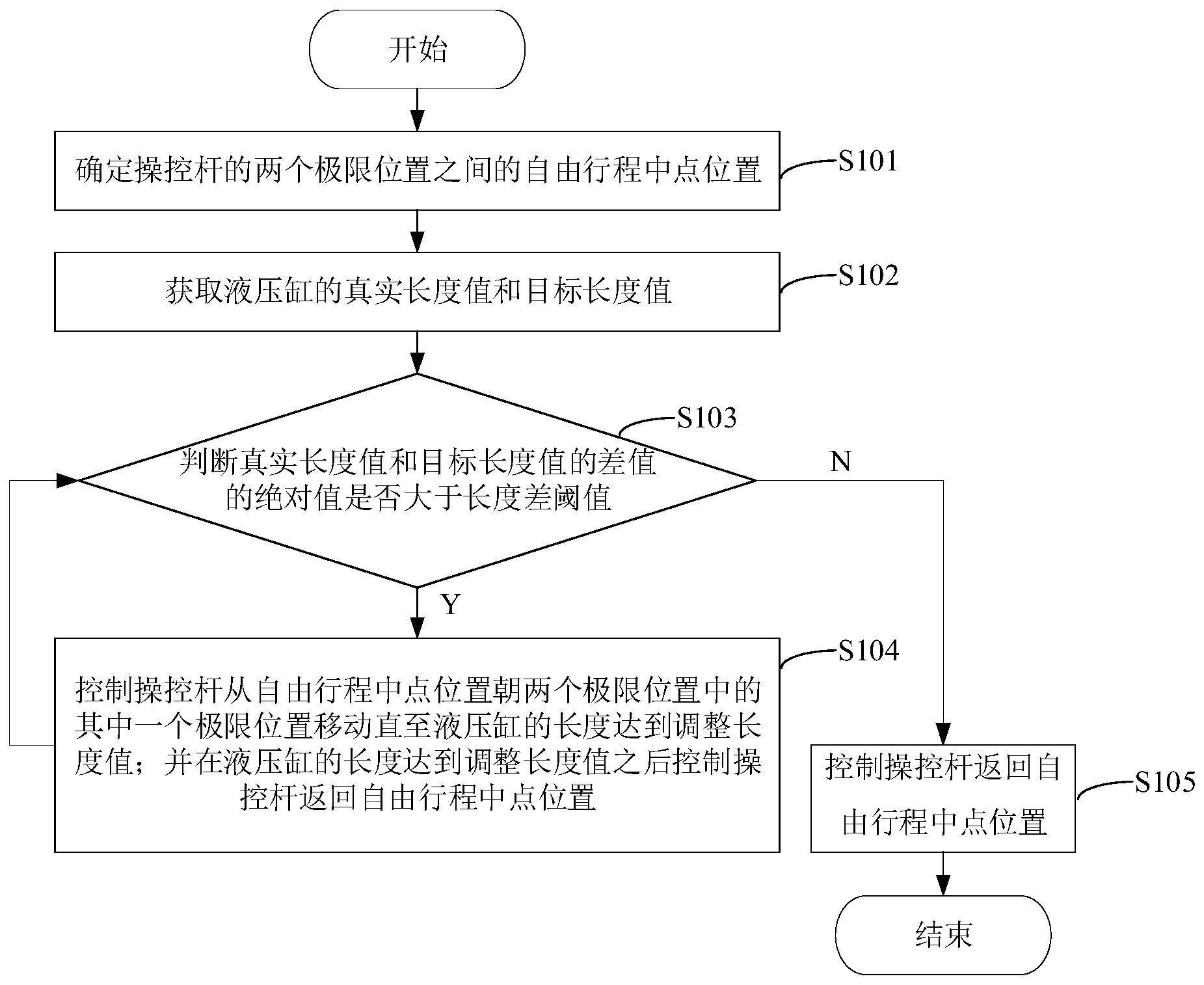

4、确定位于所述操控杆的两个极限位置之间的自由行程中点位置;

5、获取所述液压缸的真实长度值和目标长度值;

6、判断所述真实长度值和所述目标长度值的差值的绝对值是否大于长度差阈值;

7、若所述真实长度值和所述目标长度值的差值的绝对值小于或等于所述长度差阈值,则控制所述操控杆返回所述自由行程中点位置;

8、若所述真实长度值和所述目标长度值的差值的绝对值大于长度差阈值,则控制所述操控杆从所述自由行程中点位置朝两个所述极限位置中的其中一个所述极限位置移动直至所述液压缸的长度达到调整长度值,并在所述液压缸的长度达到所述调整长度值之后控制所述操控杆返回所述自由行程中点位置,在上述步骤完成后返回执行判断所述真实长度值和所述目标长度值的差值的绝对值是否大于长度差阈值的步骤,直至所述真实长度值和所述目标长度值的差值的绝对值小于或等于所述长度差阈值;

9、其中,所述操控杆由所述自由行程中点位置朝向所述极限位置的运动和所述操控杆由所述极限位置朝向所述自由行程中点位置的运动为对称的往复运动,所述调整长度值等于所述真实长度值与第一权重的乘积和所述目标长度值与第二权重的乘积之和,所述第一权重和所述第二权重的和为1,所述第一权重大于或等于所述第二权重。

10、在其中一个实施例中,所述控制所述操控杆从所述自由行程中点位置朝两个极限位置中的其中一个所述极限位置移动直至所述液压缸的长度达到调整长度值,并在所述液压缸的长度达到调整长度值之后控制所述操控杆返回所述自由行程中点位置的步骤具体包括:

11、控制与所述操控杆联动的电动推杆驱动所述操控杆从所述自由行程中点位置朝其中一个所述极限位置移动直至所述液压缸的长度达到所述调整长度值;

12、在所述液压缸的长度达到所述调整长度值之后,控制所述电动推杆驱动所述操控杆返回所述自由行程中点位置。

13、在其中一个实施例中,在所述电动推杆驱动所述操控杆从所述自由行程中点位置朝两个所述极限位置中的其中一个所述极限位置移动的步骤中,若所述电动推杆达到最大行程位置或最小行程位置,则控制所述电动推杆停止运动直至所述液压缸的长度达到所述调整长度值,并在所述液压缸的长度达到所述调整长度值之后,控制所述电动推杆继续停止与所述液压缸的长度达到所述调整长度值之前相同的停止时长后驱动所述操控杆返回所述自由行程中点位置。

14、在其中一个实施例中,所述第一权重随着所述真实长度值和所述目标长度值的差值的绝对值的减小而增大,所述第二权重随着所述真实长度值和所述目标长度值的差值的绝对值的减小而减小。

15、在其中一个实施例中,所述获取所述液压缸的真实长度值的步骤具体包括获取设置在所述液压缸上的长度传感器的信号。

16、在其中一个实施例中,所述确定位于所述操控杆的两个极限位置之间的自由行程中点位置的步骤之后,所述方法还包括:确定所述操控杆处于所述自由行程中点位置。

17、第二方面,提供一种液压缸控制装置,所述液压缸控制装置包括存储器和处理器,所述存储器用于存储计算机程序,所述处理器用于执行所述计算机程序时实现如上所述的液压缸控制方法的步骤。

18、第三方面,提供一种机械臂结构,所述机械臂结构包括机械臂、液压缸、操控杆、电动推杆、长度传感器和如上所述液压缸控制装置,所述液压缸用于驱动所述机械臂运动,所述操控杆用于控制所述液压缸伸缩,所述电动推杆用于驱动所述操控杆,所述长度传感器用于测量所述液压缸的真实长度值。

19、第四方面,提供一种装载机,所述装载机包括车体和如上所述的机械臂结构,所述机械臂结构安装于所述车体上。

20、第五方面,提供一种存储介质,所述存储介质存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的液压缸控制方法。

21、本申请提供的液压缸控制方法、装置、机械臂结构、装载机及存储介质的有益效果在于:与现有技术相比,本申请提供的液压缸控制方法,在液压缸的真实长度值和目标长度值的差值的绝对值大于长度差阈值时,使操控杆从自由行程中点位置朝两个所述极限位置中的其中一个所述极限位置移动(即操控杆正向移动)直至所述液压缸的长度达到调整长度值,并在所述液压缸的长度达到所述调整长度值之后控制所述操控杆返回所述自由行程中点位置(即操控杆反向移动),并将调整长度值设置为等于所述真实长度值与第一权重的乘积和所述目标长度值与第二权重的乘积之和,如此设计,在操控杆正向移动的过程中,液压缸的伸缩量小于目标长度值和真实长度值的差值的绝对值的一半,在操控杆在反向移动的过程中,液压缸的伸缩量与操控杆正向移动时液压缸的伸缩量相等,这样,操控杆每次完成一组正向运动和反向运动之后,液压缸的长度值只会从真实长度值逐渐逼近目标长度值,而不会出现超调,可以有效地避免超调造成的安全隐患,保证液压缸的使用安全性。

22、并且,本申请提供的液压缸控制方法,不依赖于执行机构的动态特性,液压缸的工况不同、液压缸的磨损程度不同、用于驱动操控杆的驱动结构的运动快慢程度不同等等因素均不会对本实施例提供的液压缸控制方法的有效性、可靠性等产生影响。

技术特征:

1.一种液压缸控制方法,所述液压缸由拉线式操控杆控制,所述液压缸控制方法包括:

2.根据权利要求1所述的液压缸控制方法,其特征在于,所述控制所述操控杆从所述自由行程中点位置朝两个极限位置中的其中一个所述极限位置移动直至所述液压缸的长度达到调整长度值,并在所述液压缸的长度达到调整长度值之后控制所述操控杆返回所述自由行程中点位置的步骤具体包括:

3.根据权利要求2所述的液压缸控制方法,其特征在于,在所述电动推杆驱动所述操控杆从所述自由行程中点位置朝两个所述极限位置中的其中一个所述极限位置移动的步骤中,若所述电动推杆达到最大行程位置或最小行程位置,则控制所述电动推杆停止运动直至所述液压缸的长度达到所述调整长度值,并在所述液压缸的长度达到所述调整长度值之后,控制所述电动推杆继续停止与所述液压缸的长度达到所述调整长度值之前相同的停止时长后驱动所述操控杆返回所述自由行程中点位置。

4.根据权利要求1所述的液压缸控制方法,其特征在于,所述第一权重随着所述真实长度值和所述目标长度值的差值的绝对值的减小而增大,所述第二权重随着所述真实长度值和所述目标长度值的差值的绝对值的减小而减小。

5.根据权利要求1所述的液压缸控制方法,其特征在于,所述获取所述液压缸的真实长度值的步骤具体包括获取设置在所述液压缸上的长度传感器的信号。

6.根据权利要求1所述的液压缸控制方法,其特征在于,所述确定位于所述操控杆的两个极限位置之间的自由行程中点位置的步骤之后,所述方法还包括:确定所述操控杆处于所述自由行程中点位置。

7.一种液压缸控制装置,其特征在于,所述液压缸控制装置包括存储器和处理器,所述存储器用于存储计算机程序,所述处理器用于执行所述计算机程序时实现如权利要求1至6中任一项所述液压缸控制方法的步骤。

8.一种机械臂结构,其特征在于,所述机械臂结构包括机械臂、液压缸、操控杆、电动推杆、长度传感器和权利要求7所述的液压缸控制装置,所述液压缸用于驱动所述机械臂运动,所述操控杆用于控制所述液压缸伸缩,所述电动推杆用于驱动所述操控杆,所述长度传感器用于测量所述液压缸的真实长度值。

9.一种装载机,其特征在于,所述装载机包括车体和权利要求8所述的机械臂结构,所述机械臂结构安装于所述车体上。

10.一种存储介质,所述存储介质存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如权利要求1至6中任一项所述的液压缸控制方法。

技术总结

本申请属于装载机技术领域,提供一种液压缸控制方法、装置、机械臂结构、装载机及存储介质,本申请提供的液压缸控制方法包括在液压缸的真实长度值和目标长度值的差值的绝对值大于长度差阈值时,使操控杆从自由行程中点位置朝两个极限位置中的其中一个极限位置移动直至液压缸的长度达到调整长度值,且在液压缸的长度达到调整长度值之后控制操控杆返回自由行程中点位置,并将调整长度值设置为等于真实长度值与第一权重的乘积和目标长度值与小于第一权重的第二权重的乘积之和,采用本申请提供的液压缸控制方法,液压缸只会从真实长度值逐渐逼近目标长度值,而不会出现超调,可以有效地避免超调造成的安全隐患,保证液压缸的使用安全性。

技术研发人员:项羽升,蔡钊毅,苏天晴,李俊,茆胜

受保护的技术使用者:苏州商力威科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!