紧邻保护对象的超长基坑支撑伺服系统的施工方法与流程

本发明涉及基坑工程支护,尤其涉及一种紧邻保护对象的超长基坑支撑伺服系统的施工方法。

背景技术:

1、在城市基坑支护技术中,混凝土支撑技术是常用的基坑支护措施之一,随着城市地下空间的不断开发,工程建设过程中面临基坑紧邻保护对象的情况,对基坑变形控制的要求也越来越高,于是混凝土支撑伺服体系应运而生。当基坑一侧紧邻保护对象时,常采用单向混凝土支撑伺服体系控制临保护对象侧的基坑变形,以达到减小保护对象变形的目的。

2、当深基坑临保护对象侧的边长不大时(如小于100m),可采用混凝土支撑伺服控制系统时,通常待该层支护体系全部形成后一次完成加载过程;然而,当紧邻保护对象侧的基坑边长过大(如大于100m),不适于采用一次加载的施工方案。此外,对于软弱土层的深基坑,土层以淤泥质黏土、淤泥质粉质黏土等为主的软弱土层存在明显的流变性和蠕变性,即基坑开挖后一直存在变形。

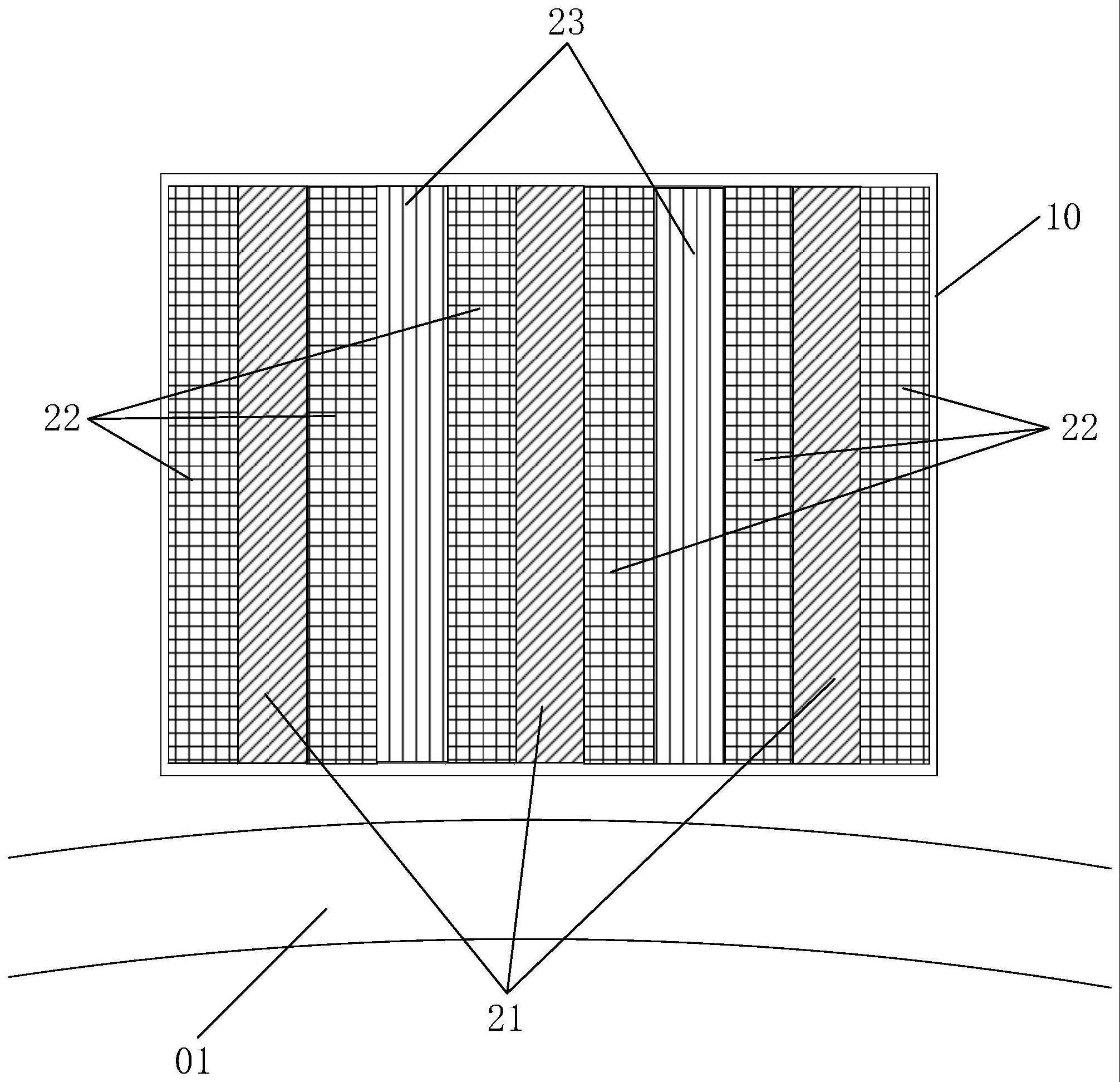

3、一般在软土深基坑工程中存在保护对象01时,大坑的面积不大于10000m2、边长不大于100m,因此当基坑的面积和边长较大时,目前的常规做法是通过在围护结构02内增加分期墙03进行分割,如图1所示,即分批实施。此外,在混凝土支撑伺服控制软土深基坑工程中,通常需待一层支撑结构全部形成后再一次加载,待加载完成后再进行下层土方开挖,无法做到随挖随撑,不能满足紧邻保护对象的微变形控制要求。

4、因此,如何提供一种能够减少基坑变形的紧邻保护对象的超长基坑支撑伺服系统的施工方法是本领域技术人员亟待解决的一个技术问题。

技术实现思路

1、本发明提供一种紧邻保护对象的超长基坑支撑伺服系统的施工方法,以解决上述技术问题。

2、为解决上述技术问题,本发明提供一种紧邻保护对象的超长基坑支撑伺服系统的施工方法,该系统包括围护结构、对撑体系、混凝土围檩以及液压油缸,

3、所述对撑体系包括沿长度方向分隔而成的第一对撑子结构、第二对撑子结构以及第三对撑子结构,所述第一对撑子结构间隔设置,所述第二对撑子结构位于所述第一对撑子结构的两侧,所述第三对撑子结构位于两个所述第二对撑子结构之间;

4、所述第一对撑子结构、第二对撑子结构和第三对撑子结构的所述混凝土围檩与所述围护结构之间设有所述液压油缸;

5、所述施工方法包括如下步骤:

6、开挖所述第一对撑子结构所在区域首层土方,施工所述第一对撑子结构并安置所述液压油缸;

7、施工所述第二对撑子结构所在区域首层土方及支撑,并安装所述液压油缸;

8、施工所述第三对撑子结构所在区域首层土方及支撑,并安装所述液压油缸;

9、在所述第一对撑子结构所在区域首层第一对撑子结构形成后开始对所述第一对撑子结构所在区域的下一层土方进行开挖;

10、在所述第二对撑子结构所在区域首层第二对撑子结构形成后开始对所述第二对撑子结构所在区域的下一层土方进行开挖;

11、在第三对撑子结构所在区域首层第三对撑子结构形成后开始对第三对撑子结构所在区域的下一层土方进行开挖;

12、循环上述施工工序,直至全部土方开挖完成及支撑体系形成。

13、较佳地,所述对撑体系的混凝土采用早强混凝土。

14、较佳地,所述液压油缸通过支座箱安装于所述混凝土围檩上,伸出端与混凝土支撑端部的预埋钢板接触;所述液压油缸的下方设有滑移层,两侧分别设有限位块。

15、较佳地,所述围护结构和混凝土围檩之间还拉结有吊筋。

16、较佳地,先、后施工的子结构之间的所述混凝土围檩连接处设有交界节点,所述交界节点包括纵筋、连接接头、先施工子结构以及后施工子结构,所述先施工子结构的两端埋设所述连接接头,两端的所述连接接头分别与所述先施工子结构和后施工子结构的所述纵筋焊接。

17、较佳地,所述围护结构上还安装有用于测量地下连续墙侧主动土压力的压力测试装置,所述压力测试装置包括光纤测线、土压力传感器、数据采集处理系统、扁钢、无刚度防水膜、限位筋以及地墙钢筋笼,在所述保护对象相邻地下连续墙内靠近坑外土体侧,所述扁钢靠所述限位筋与所述地墙钢筋笼连接,在所述扁钢外侧布置所述光纤测线和土压力传感器,安装完成后覆所述无刚度防水膜,在地下连续墙开槽时和所述地墙钢筋笼一起放入土体;所述土压力传感器检测到的信号经所述光纤测线传递至所述数据采集处理系统。

18、较佳地,还包括对撑体系的加载方法,包括:

19、所述对撑体系的混凝土施工完成后进行混凝土实体强度测试,当混凝土强度达到fc0时开始进行预加载:

20、所述第一对撑子结构的对撑结构混凝土强度达到fc0,施加液压油缸力至p0;

21、所述第二对撑子结构的对撑结构混凝土强度达到fc0,施加液压油缸力至p0;

22、所述第三对撑子结构的对撑结构混凝土强度达到fc0,施加液压油缸力至p0。

23、较佳地,当混凝土强度达到fcn时施加伺服力至锁定值pn:

24、第一对撑子结构的对撑结构混凝土强度达到fcn,施加液压油缸力至锁定值pn;

25、第二对撑子结构的对撑结构混凝土强度达到fcn,施加液压油缸力至锁定值pn;

26、第三对撑子结构的对撑结构混凝土强度达到fcn,施加液压油缸力至锁定值pn。

27、较佳地,所述锁定值pn的计算方法包括:pn=γ×pk×l/n,其中,γ为系数,pk为平均围压标准值,l为地墙长度,n为油缸数量。

28、与现有技术相比,本发明提供的紧邻保护对象的超长基坑支撑伺服系统的施工方法具有如下优点:

29、1、本发明取消了分期墙,加快了施工速度,减小了施工成本;通过设置第一、第二、第三对撑子结构将大坑分区实施,快速形成对撑体系,从而减少基坑的长度,降低了基坑长边效应,还可以进行大斜面开挖,加快施工速度;

30、2、本发明先形成对撑并完成伺服加载,即可施工对撑区域下层土方和支撑,加快了施工速度,减少了土体暴露的时间,从而有效控制紧邻保护对象的基坑变形;

31、3、本发明提供了一种伺服力分批加载方法,确定了伺服力锁定值计算方法,保证了基坑施工的稳定性和安全性。

技术特征:

1.一种紧邻保护对象的超长基坑支撑伺服系统的施工方法,其特征在于,该系统包括围护结构、对撑体系、混凝土围檩以及液压油缸,

2.如权利要求1所述的施工方法,其特征在于,所述对撑体系的混凝土采用早强混凝土。

3.如权利要求1所述的施工方法,其特征在于,所述液压油缸通过支座箱安装于所述混凝土围檩上,伸出端与混凝土支撑端部的预埋钢板接触;所述液压油缸的下方设有滑移层,两侧分别设有限位块。

4.如权利要求3所述的施工方法,其特征在于,所述围护结构和混凝土围檩之间还拉结有吊筋。

5.如权利要求1所述的施工方法,其特征在于,先、后施工的子结构之间的所述混凝土围檩连接处设有交界节点,所述交界节点包括纵筋、连接接头、先施工子结构以及后施工子结构,所述先施工子结构的两端埋设所述连接接头,两端的所述连接接头分别与所述先施工子结构和后施工子结构的所述纵筋焊接。

6.如权利要求1所述的施工方法,其特征在于,所述围护结构上还安装有用于测量地下连续墙侧主动土压力的压力测试装置,所述压力测试装置包括光纤测线、土压力传感器、数据采集处理系统、扁钢、无刚度防水膜、限位筋以及地墙钢筋笼,在所述保护对象相邻地下连续墙内靠近坑外土体侧,所述扁钢靠所述限位筋与所述地墙钢筋笼连接,在所述扁钢外侧布置所述光纤测线和土压力传感器,安装完成后覆所述无刚度防水膜,在地下连续墙开槽时和所述地墙钢筋笼一起放入土体;所述土压力传感器检测到的信号经所述光纤测线传递至所述数据采集处理系统。

7.如权利要求1所述的施工方法,其特征在于,还包括对撑体系的加载方法,包括:

8.如权利要求7所述的施工方法,其特征在于,当混凝土强度达到fcn时施加伺服力至锁定值pn:

9.如权利要求8所述的施工方法,其特征在于,所述锁定值pn的计算方法包括:pn=γ×pk×l/n,其中,γ为系数,pk为平均围压标准值,l为地墙长度,n为油缸数量。

技术总结

本发明涉及一种紧邻保护对象的超长基坑支撑伺服系统的施工方法,该系统包括围护结构、对撑体系、混凝土围檩及液压油缸,对撑体系包括沿长度方向分隔而成的第一、第二及第三对撑子结构,第一对撑子结构间隔设置,第二对撑子结构位于第一对撑子结构的两侧,第三对撑子结构位于两个第二对撑子结构之间;第一、第二和第三对撑子结构的混凝土围檩与围护结构之间设有液压油缸;第一、第二、第三对撑子结构分批依次加载,直至支撑体系形成。本发明取消了分期墙,加快了施工速度,减少了成本;通过设置第一、第二、第三对撑子结构将大坑分区实施,快速形成对撑体系,从而减少基坑的长度,降低了基坑长边效应,还可以进行大斜面开挖,加快施工速度。

技术研发人员:徐磊,彭晨鑫,陈佳茹,周新庆,颜昊,周宗博,张忆州,吴斌

受保护的技术使用者:上海建工一建集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!