一种高温炉渣缓冷倒包场地结构及其施工方法与流程

本发明涉及一种高温炉渣缓冷倒包场地结构及其施工方法,属于高温炉渣场地。

背景技术:

1、现有的渣缓冷场生产工艺流程为:由闪速熔炼炉排出的高温热渣经渣溜槽流至渣包后,先由渣包车运至渣缓冷场喷淋渣包位进行渣包空冷、水冷达到工艺控制温度≤65℃后,再由渣包车将渣包运输至渣堆场倒包口进行倒渣,使渣包和炉渣分离后炉渣进入渣堆场堆存。最后进行检查渣包确认无故障后,将空渣包运回流程继续使用。

2、由于渣堆场倒渣口区域场地原始地貌为滨海滩涂地貌,经吹填海沙整平后形成地坪,场地地层中素填土、淤泥质黏土土层均为极其软弱土层,承载力低。

3、如图1所示,建设时,该区域设计采用水泥搅拌桩a对吹填粉细砂层e进行了浅层硬化处理,有效桩长约3m,处理后的复合地基承载力特征值不小于120kpa。倒渣口区域面积大,原设计为整体水平地面间隔预埋钢件b后硬化铺设δ30mm钢板c,钢板与预埋钢件焊接固定。

4、因倒渣点倒渣倾倒时存在不均匀性,加上渣包车在缓冷场水平地面举起渣包与倒包口下部渣堆场水平地面落渣点有3米落差,以及每包炉渣重量26t,倒包时整包炉渣直接冲击落渣点,属长期冲击荷载集中的部位d,且该区域堆积炉渣温度比较高,正常炉渣65℃左右,或倒包出现红心包时炉渣高达300℃以上。

5、因此倒包过程冲击力巨大,导致不断扩大该区域钢板与钢板之间脱焊开裂变形,地面下陷呈“锅形”积水,容易造成红心包倒包浸水爆炸风险,以及装载机清渣过程频繁扎破轮胎,移动式破碎机履带损坏等,无形增加了倒包口场地和车辆等维修费用,严重影响生产作业率。

技术实现思路

1、为了解决现有技术所存在的上述问题,本发明提供了一种高温炉渣缓冷倒包场地结构及其施工方法。

2、本发明的技术方案如下:

3、一种高温炉渣缓冷倒包场地结构,包括承台区域和堆料区域,所述承台区域贴墙设置于倒渣口下方,所述堆料区域为所述承台区域的外围区域,所述承台区域采用厚钢条板-混凝土复合结构筑造,所述堆料区域采用钢板-钢轨复合结构筑造;所述承台区域和堆料区域的底部为公共区域,公共区域包括自上而下依次设置有混凝土层、水稳层以及碎石垫层。

4、其中,所述承台区域和堆料区域的顶面平齐衔接,且顶面为3-5°斜坡面,所述斜坡面贴墙一侧为坡顶较高侧。

5、其中,所述承台区域包括若干阵列分布的厚钢条板,所述厚钢条板之间通过连杆焊接连结,所述厚钢条板之间的缝隙填充浇筑混凝土料,所述厚钢条板的顶面为裸露状态、与所述混凝土料顶面平齐。

6、其中,所述堆料区域的面层为由若干并排平铺的钢板连结铺设的钢板面层,所述钢板面层的底部间隔铺设有若干钢轨,钢板与钢板之间满焊填缝,钢板面层上对应所述钢轨位置开孔、并通过孔内填焊与钢轨之间焊接固定。

7、其中,所述混凝土层内设置有钢筋网骨架。

8、一种高温炉渣缓冷倒包场地结构的施工方法,所述施工方法包括以下施工步骤:

9、第一步,在原地面上开挖基础,底部铺设碎石垫层厚mm并压实;

10、第二步,在碎石垫层上铺设厚mm的%水稳层,并压实;

11、第三步,对应承台区域的区域施工,在水稳层上铺设绑扎钢筋网骨架,之后浇筑混凝土形成混凝土层;

12、第四步,在混凝土层上铺设阵列分布的厚钢条板,并在厚钢条板底部添加垫层,使承台区域顶面形成-°斜坡面;

13、第五步,把铺设好的厚钢条板通过连杆连接定位并支模牢固后,在厚钢条板间隔缝隙浇筑填充混凝土,形成承台区域;

14、第六步,对应堆料区域的区域施工,在水稳层上铺设绑扎钢筋网骨架,并在钢筋网骨架上方对应堆料区域铺设钢轨,钢轨顶面为-°倾斜、且标高比承台区域顶面标高低mm;浇筑混凝土形成混凝土层,混凝土层顶面与钢轨顶面平齐;

15、第七步,沿钢轨和混凝土层坡面铺设钢板面层,并将钢板面层在钢轨位置开孔、并通过孔内填焊与钢轨之间焊接固定;

16、所述高温炉渣缓冷倒包场地结构包括:

17、包括承台区域和堆料区域,所述承台区域贴墙设置于倒渣口下方,所述堆料区域为所述承台区域的外围区域,所述承台区域采用厚钢条板-混凝土复合结构筑造,所述堆料区域采用钢板-钢轨复合结构筑造;所述承台区域和堆料区域的底部为公共区域,公共区域包括自上而下依次设置有混凝土层、水稳层以及碎石垫层;

18、所述承台区域和堆料区域的顶面平齐衔接,且顶面为-°斜坡面,所述斜坡面贴墙一侧为坡顶较高侧。

19、所述承台区域包括若干阵列分布的厚钢条板,所述厚钢条板之间通过连杆焊接连结,所述厚钢条板之间的缝隙填充浇筑混凝土料,所述厚钢条板的顶面为裸露状态、与所述混凝土料顶面平齐。

20、所述堆料区域的面层为由若干并排平铺的钢板连结铺设的钢板面层,所述钢板面层的底部间隔铺设有若干钢轨,钢板与钢板之间满焊填缝,钢板面层上对应所述钢轨位置开孔、并通过孔内填焊与钢轨之间焊接固定。

21、所述混凝土层内设置有钢筋网骨架。

22、本发明具有如下有益效果:

23、本发明装置的目的在于提供一种高温炉渣缓冷倒包承压装置,该承压装置结构简单、设计合理,达到提高倒包口落渣点冲击承压能力,有利于杜绝倒包口落渣点区域地面下陷呈“锅形”和地面积水问题,降低红心包倒包浸水爆炸风险,同时解决了地面钢板开裂变形的问题,降低车辆设备故障率和维修费用,提高生产效率。

24、本发明场地构造能有效解决倒包口落渣点下陷损坏、地面积水及钢板变形开裂等问题,使生产过程中红心包倒包浸水爆炸风险得到有效控制。延长了倒包口的使用寿命,大幅降低车辆故障率和成本费用。因此在高温炉渣缓冷倒包生产工艺的冶金、选矿破碎的行业中具有较大的推广价值。

技术特征:

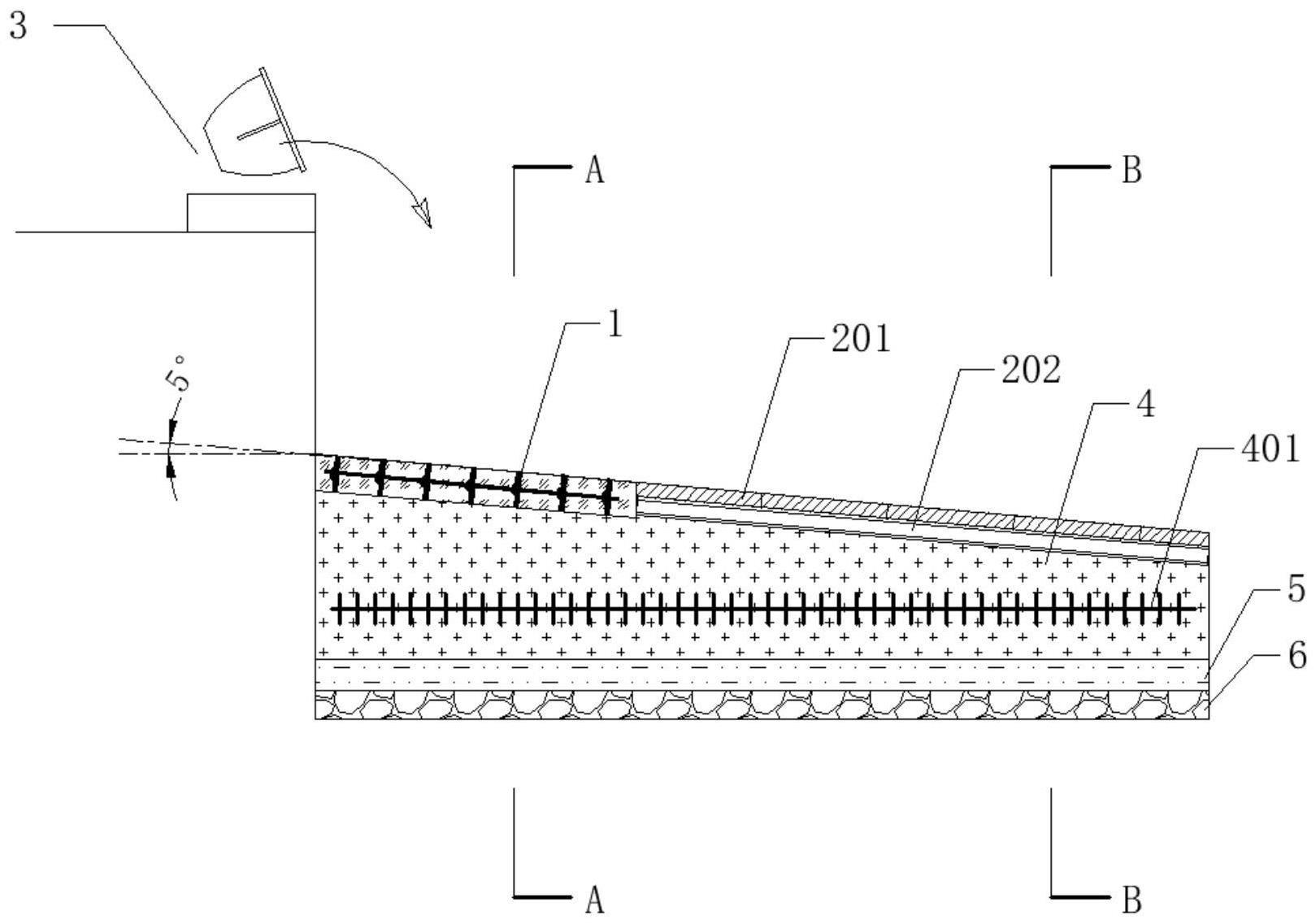

1.一种高温炉渣缓冷倒包场地结构,其特征在于:包括承台区域(1)和堆料区域(2),所述承台区域(1)贴墙设置于倒渣口(3)下方,所述堆料区域(2)为所述承台区域(1)的外围区域,所述承台区域(1)采用厚钢条板-混凝土复合结构筑造,所述堆料区域(2)采用钢板-钢轨复合结构筑造;所述承台区域(1)和堆料区域(2)的底部为公共区域,公共区域包括自上而下依次设置有混凝土层(4)、水稳层(5)以及碎石垫层(6)。

2.如权利要求1所述的一种高温炉渣缓冷倒包场地结构,其特征在于:所述承台区域(1)和堆料区域(2)的顶面平齐衔接,且顶面为3-5°斜坡面,所述斜坡面贴墙一侧为坡顶较高侧。

3.如权利要求1所述的一种高温炉渣缓冷倒包场地结构,其特征在于:所述承台区域(1)包括若干阵列分布的厚钢条板(101),所述厚钢条板(101)之间通过连杆(102)焊接连结,所述厚钢条板(101)之间的缝隙填充浇筑混凝土料(103),所述厚钢条板(101)的顶面为裸露状态、与所述混凝土料(103)顶面平齐。

4.如权利要求1所述的一种高温炉渣缓冷倒包场地结构,其特征在于:所述堆料区域(2)的面层为由若干并排平铺的钢板连结铺设的钢板面层(201),所述钢板面层(201)的底部间隔铺设有若干钢轨(202),钢板与钢板之间满焊填缝,钢板面层(201)上对应所述钢轨(202)位置开孔、并通过孔内填焊与钢轨(202)之间焊接固定。

5.如权利要求1所述的一种高温炉渣缓冷倒包场地结构,其特征在于:所述混凝土层(4)内设置有钢筋网骨架(401)。

6.一种高温炉渣缓冷倒包场地结构的施工方法,其特征在于:

技术总结

本发明公开了高温炉渣场地技术领域的一种高温炉渣缓冷倒包场地结构及其施工方法,结构包括承台区域和堆料区域,所述承台区域贴墙设置于倒渣口下方,所述堆料区域为所述承台区域的外围区域,所述承台区域采用厚钢条板‑混凝土复合结构筑造,所述堆料区域采用钢板‑钢轨复合结构筑造;所述承台区域和堆料区域的底部为公共区域,公共区域包括自上而下依次设置有混凝土层、水稳层以及碎石垫层,本发明场地构造能有效解决倒包口落渣点下陷损坏、地面积水及钢板变形开裂等问题,使生产过程中红心包倒包浸水爆炸风险得到有效控制。

技术研发人员:梁伍强,李新华,毋贞福,王海,杨采文

受保护的技术使用者:中铜东南铜业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!