一种承受水平荷载的管状灌注桩成桩装置及方法与流程

本发明属于节能型建筑材料生产,特别是涉及一种承受水平荷载的管状灌注桩成桩装置及方法。

背景技术:

1、混凝土桩是建筑工程中常用的建筑材料,在工程中常常用作承重基础,承受水平或轴向荷载。例如,当桩作为承重地基使用时,承受上部建筑构件的载荷,主要承受轴向力;当桩设置在地下建筑周边,例如临近地铁时,桩侧还会受到水平的荷载,并且在不同的水平层上,由于所受载荷大小和方向不同,往往表现为对桩体的剪切力。现有技术中,混凝土桩有工厂生产运达现场插入土层和直接在现场挖孔并灌注混凝土成桩这两种成桩方式。对于长度和直径较大的桩,由于运输不便等原因,一般都采用现场灌注成桩的施工形式。

2、对于主要承受水平荷载的灌注桩,桩截面中心部对实际承载效果影响较小,采用管状构型的灌注桩有利于节约材料,能够大幅减少灌注桩中混凝土的用量。传统施工方式中,当采用管状构型的灌注桩施工时,为保证管状结构的灌注桩的强度,需要在管状厚度范围内植入密集的钢筋笼。由于钢筋笼的长度和直径与灌注桩配套,因此钢筋笼也十分笨重和巨大,导致钢筋笼入桩过程十分复杂,需要各种吊机等装置的辅助和配合,不但需要耗费大量的钢材,而且成桩过程复杂,耗能高,成本大,造成材料和能源严重浪费。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种承受水平荷载的管状灌注桩成桩装置及方法,用于解决现有技术中承受水平荷载的管状灌注桩成桩过程存在材料和能源耗费严重的问题。

2、为实现上述目的及其他相关目的,本发明提供一种承受水平荷载的管状灌注桩成桩装置及方法。

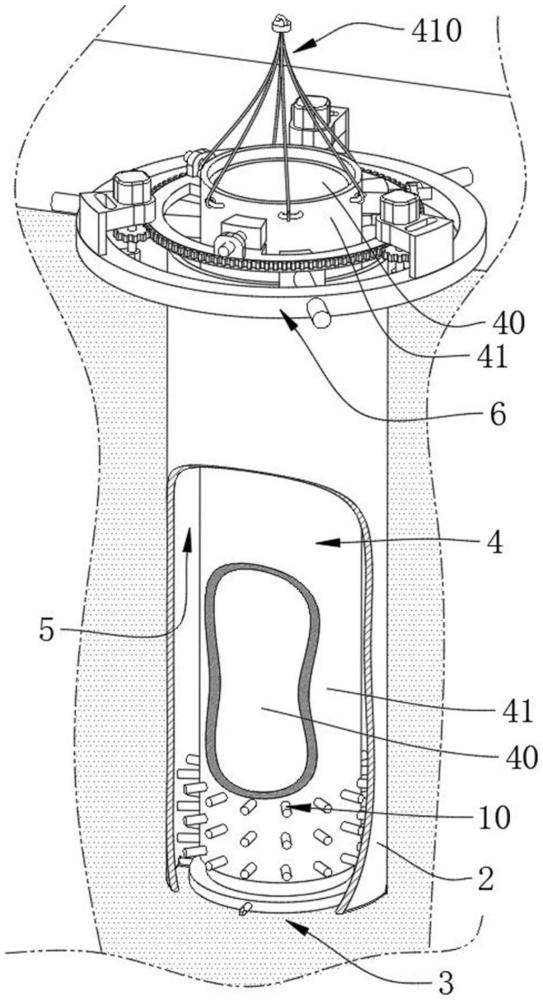

3、其中,一种承受水平荷载的管状灌注桩成桩装置,用于在钻孔中灌注灌注桩,包括:

4、设于钻孔底部并与钻孔同心的伸缩定位器;

5、外壁与钻孔匹配且底部与所述伸缩定位器卡接限位的外层护筒;

6、以及,与所述外层护筒同心且与所述伸缩定位器转动配合的内层护筒,所述外层护筒和内层护筒之间为灌注区,所述灌注区填充钢纤维混凝土,所述内层护筒朝向所述灌注区一面设置有搅拌结构,钻孔的地表处设置有夹紧驱动结构,能够夹紧并驱动所述内层护筒转动。

7、可选地,所述内层护筒包括支撑层和搅拌层,所述搅拌层顶部设置有吊索,所述搅拌层滑动套设于所述支撑层外侧,所述搅拌结构设置在所述搅拌层上,所述夹紧驱动结构与所述搅拌层配合。

8、可选地,所述搅拌结构为钢棒。

9、可选地,所述搅拌结构为设于所述搅拌层底部外周的搅拌器,所述搅拌器设有入浆通道和出浆通道;

10、所述入浆通道的入口处设有铲刀,所述入浆通道为缓斜坡,混凝土浆液从入口进入后缓慢上行通过所述入浆通道;

11、所述出浆通道设于所述入浆通道的末端,所述出浆通道陡峭向下且底部敞口。

12、可选地,所述入浆通道的入口处设置有筛网。

13、可选地,所述筛网的网孔大于混凝土中钢纤维的长度。

14、可选地,所述搅拌器的本体中设置有超声探测器,所述超声探测器朝向所述入浆通道并能检测混凝土中钢纤维分布情况。

15、可选地,所述出浆通道中部竖向设置有线圈组,所述线圈组产生竖向磁场并对混凝土中钢纤维定向。

16、可选地,所述伸缩定位器包括本体圆盘和伸缩杆,所述本体圆盘上侧设有与所述内层护筒配合的沟槽,所述伸缩杆位于所述本体圆盘的径向且从外侧滑动贯穿所述本体圆盘插入到所述沟槽,所述伸缩杆两端均有倒角,所述内层护筒下放插入所述沟槽时,挤压并顶出所述伸缩杆,所述外层护筒底部设有与所述伸缩杆配合的凹槽;

17、所述夹紧驱动结构包括机体、夹紧块、调节杆、齿轮盘和动力源,所述机体固定安装于钻孔地表处,所述齿轮盘转动安装于所述机体且与所述内层护筒同心,所述动力源通过齿轮副驱动所述齿轮盘转动,所述夹紧块滑动设置于所述齿轮盘且滑动方向沿所述齿轮盘径向,所述调节杆设置在所述夹紧块后方,所述调节杆的末端通过螺纹孔连接于所述齿轮盘。

18、其中,一种承受水平荷载的管状灌注桩成桩方法,采用上述的成桩装置,包括以下步骤:

19、在预定的成桩位置处钻出钻孔;

20、所述伸缩定位器放入钻孔底部中心;

21、所述外层护筒放入所述钻孔并与所述伸缩定位器卡接限位;

22、所述内层护筒放入所述钻孔,所述内层护筒底部与所述伸缩定位器转动配合,所述内层护筒顶部与所述夹紧驱动结构配合;

23、所述灌注区填充钢纤维混凝土并由所述夹紧驱动结构驱动所述内层护筒上的搅拌结构搅拌;

24、保留桩本体部件并拆除辅助施工部件,混凝土固化成桩。

25、如上所述,本发明的一种承受水平荷载的管状灌注桩成桩装置及方法,至少具有以下有益效果:

26、与传统的成桩过程相比,本发明提供的装置结合方法,能够在耗费更少的材料和能源的前提下,生产出强度更高的建筑桩材料。具体来说,本装置包括外层护筒、伸缩定位器和内层护筒,伸缩定位器设置在底部,内层护筒与伸缩定位器转动配合,内层护筒设置有搅拌结构,在外层护筒和内层护筒的管状层之间填入钢纤维混凝土,并由夹紧驱动结构夹紧内层护筒转动,从而形成搅拌钢纤维混凝土的效果。本装置结合本方法,相比于传统灌注桩,能够节省钢筋笼,减少钢材的耗费,还能简化灌注桩的成桩过程,降低施工能耗。同时,本方法生产出来的建筑用灌注桩材料还具有较好的性能,能够承受较大的水平载荷。

技术特征:

1.一种承受水平荷载的管状灌注桩成桩装置,用于在钻孔中灌注灌注桩,其特征在于,包括:

2.如权利要求1所述的一种承受水平荷载的管状灌注桩成桩装置,其特征在于:

3.如权利要求1所述的一种承受水平荷载的管状灌注桩成桩装置,其特征在于,所述搅拌结构为钢棒(10)。

4.如权利要求2所述的一种承受水平荷载的管状灌注桩成桩装置,其特征在于:

5.如权利要求4所述的一种承受水平荷载的管状灌注桩成桩装置,其特征在于,所述入浆通道(111)的入口处设置有筛网(1113)。

6.如权利要求5所述的一种承受水平荷载的管状灌注桩成桩装置,其特征在于,所述筛网(1113)的网孔大于混凝土中钢纤维的长度。

7.如权利要求4所述的一种承受水平荷载的管状灌注桩成桩装置,其特征在于,所述搅拌器(11)的本体中设置有超声探测器(113),所述超声探测器(113)朝向所述入浆通道(111)并能检测混凝土中钢纤维分布情况。

8.如权利要求4所述的一种承受水平荷载的管状灌注桩成桩装置,其特征在于,所述出浆通道(112)中部竖向设置有线圈组(1121),所述线圈组(1121)产生竖向磁场并对混凝土中钢纤维定向。

9.如权利要求2所述的一种承受水平荷载的管状灌注桩成桩装置,其特征在于:

10.一种承受水平荷载的管状灌注桩成桩方法,其特征在于,采用如权利要求9所述的成桩装置,包括以下步骤:

技术总结

本发明提供一种承受水平荷载的管状灌注桩成桩装置及方法,属于节能型建筑材料生产技术领域。本装置包括外层护筒、伸缩定位器和内层护筒,伸缩定位器设置在底部,内层护筒底部与伸缩定位器转动配合,内层护筒外侧设置有搅拌结构,在外层护筒和内层护筒的管状层之间填入钢纤维混凝土,并由夹紧驱动结构夹紧内层护筒转动,从而形成搅拌钢纤维混凝土的效果,最终由内外护筒与混凝土固化成桩。本装置结合本方法,相比于传统灌注桩,能够节省钢筋笼,减少钢材的耗费,还能简化灌注桩的成桩过程,降低施工能耗。同时,本方法生产出来的建筑用灌注桩材料还具有较好的力学性能,能够承受较大的水平载荷。

技术研发人员:林刚,张帆,王义,郭帅帅,徐长节,林钊睿,淦迅,刘佳

受保护的技术使用者:浙江省地矿建设有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!