一种压力钢管制造安装一体化布置系统及施工方法与流程

本发明涉及水电站工程设计、建造,具体涉及一种压力钢管制造安装一体化布置系统及施工方法。

背景技术:

1、抽水蓄能电站或引水式常规水电站普遍具有水头高的特点,为保护结构安全、防止内水外渗,通常对引水高压竖井采用钢板进行衬砌(简称钢衬),并在钢板与岩石之间采用混凝土回填密实。

2、通常,钢板运输进场后,通过布置在施工区的钢管加工厂,制造成满足工程需要的各种类型和尺寸的钢管,然后将成品钢管采用汽车运输至引水平洞的施工支洞洞口,转洞内轨道平板车运输至高压竖井顶部进行吊装。

3、从工程实践效果来看,上述布置具有以下问题:

4、(1)钢管尺寸往往较大,需要增加钢管运输沿线道路和施工支洞的宽度,增加大量投资。

5、(2)钢管在施工支洞和引水平洞洞内运输时,需要转轨道平板车,隧洞沿线布置轨道和购置轨道平板车需要增加大量投资。

6、(3)钢管在施工支洞洞口由汽车转轨道平板车运输,需要布置吊装设备进行一次转运,一方面增加设备投资,同时降低了工作效率。

7、(4)轨道平板车运输至高压竖井顶部后,还需要布置吊装设备进行钢管吊装,增加设备投资,同时降低了工作效率。

8、(5)受运输道路断面尺寸、车辆载重等因素限制,钢管通常只能3m一节运输,至安装工作面后再进行焊接拼装,焊接环境恶劣,安全风险大,且施工效率低下。

技术实现思路

1、本发明的第一目的在于,提供一种可避免常规的压力钢管的制造安装及运输方式的不便,并提高效率的制造安装一体化布置系统。

2、为此,本发明采用以下技术方案:

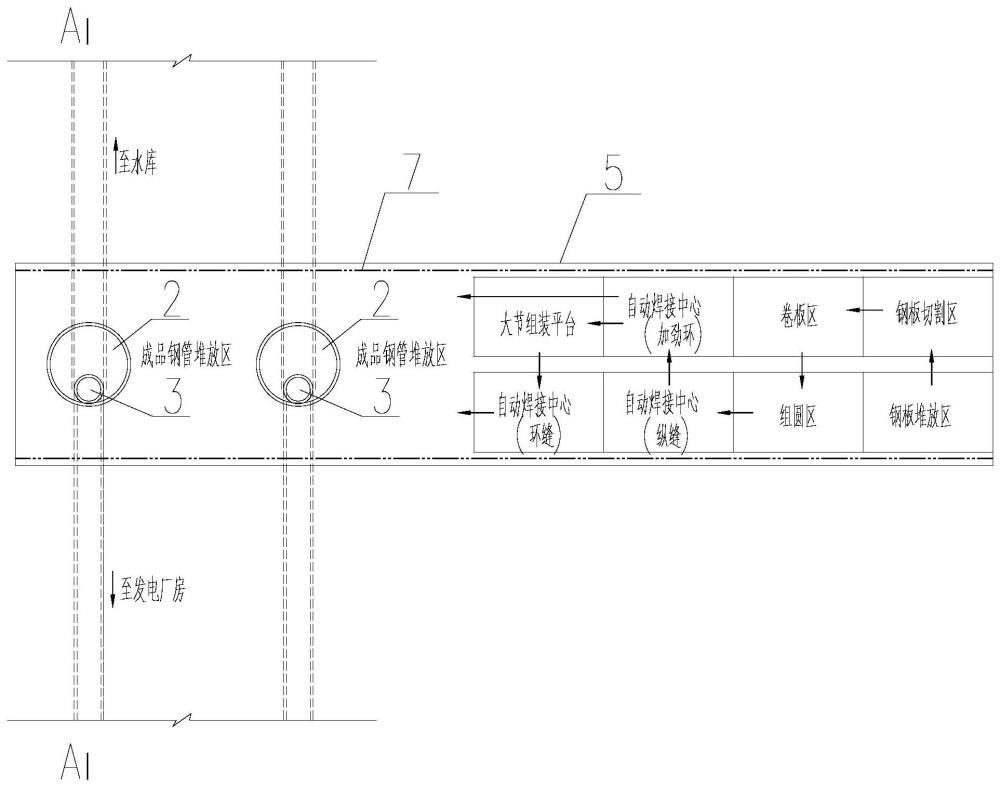

3、一种压力钢管制造安装一体化布置系统,在调压井外部的上方场地设置施工区,所述施工区内布置钢管加工厂,所述调压井顶部设置在竖向方向上与地表挖通的导向段,所述导向段与地表连通的端部接引至施工区内,以形成地表直通高压竖井的吊装通道,所述施工区内布置有吊装设备,所述吊装设备兼顾成品钢管在钢管加工厂内的制造和在高压竖井内工作面的安装,以使钢衬与高压竖井岩体间呈密实状态。

4、进一步地:所述钢管加工厂的加工场地范围覆盖调压井及其导向段。

5、进一步地:所述吊装设备采用门式起重机,所述钢管加工厂内布置与门式起重机配合的轨道。

6、进一步地:所述钢管加工厂布置方向与引水线路垂向布置。

7、进一步地:所述钢管加工厂内分区布置钢板堆放区和成品钢管堆放区,所述成品钢管堆放区与调压井之间的距离小于钢板堆放区与调压井之间的距离。

8、进一步地:通过所述吊装通道吊装运输的成品钢管长度可达到6m以上。

9、本发明的第二目的在于,提供一种对高压竖井内工作面的钢衬施工便捷的施工方法。

10、一种压力钢管制造安装一体化布置系统的施工方法,具体步骤如下:

11、s1:对电站的引水线路进行优化布置,在所述高压竖井上方的平缓坡地布置钢管加工厂;

12、s2:先进行所述调压井顶部的场地开挖平整,再至上而下进行调压井和高压竖井的洞室开挖,并完成初期支护;

13、s3:在所述调压井开挖支护完成后,即可进行钢管加工厂厂房施工及设备安装;

14、s4:在所述高压竖井开挖的同时,同步进行成品钢管制造加工,钢管制造期间的吊运工作全部由门式起重机完成;

15、s5:在所述高压竖井开挖完成后,即可进行钢衬的施工,安装时利用钢管加工厂内的门式起重机,将成品钢管吊运至安装工作面进行安装,成品钢管安装完成后,再将钢衬与岩体间采用混凝土回填密实。

16、与现有技术相比,本发明具有以下有益效果:

17、本发明在竖井顶部布置钢管加工厂,并以此形成供成品钢管直达高压竖井内部的吊装通道,通过起吊设备实现压力钢管在钢管加工厂内制造以及高压竖井内安装的一体化,因此可降低整体对钢管运输所需投资。由此无需额外增加运输所需的轨道以及其余起吊设备,解决现有钢管运输效率低下的问题;同时因吊装通道在存在,也可相应增加成品钢管的单节长度,以提高高压竖井内施工安全系数且提高施工效率。

技术特征:

1.一种压力钢管制造安装一体化布置系统,其特征在于:在调压井(2)外部的上方场地设置施工区(8),所述施工区(8)内布置钢管加工厂(5),所述调压井(2)顶部设置在竖向方向上与地表挖通的导向段,所述导向段与地表连通的端部接引至施工区(8)内,以形成地表直通高压竖井(1)的吊装通道(9),所述施工区(8)内布置有吊装设备,所述吊装设备兼顾成品钢管(4)在钢管加工厂(5)内的制造和在高压竖井(1)内工作面的安装,以使钢衬(3)与高压竖井(1)岩体间呈密实状态。

2.根据权利要求1所述的一种压力钢管制造安装一体化布置系统,其特征在于:所述钢管加工厂(5)的加工场地范围覆盖调压井(2)及其导向段。

3.根据权利要求2所述的一种压力钢管制造安装一体化布置系统,其特征在于:所述吊装设备采用门式起重机(6),所述钢管加工厂(5)内布置与门式起重机(6)配合的轨道(7)。

4.根据权利要求2所述的一种压力钢管制造安装一体化布置系统,其特征在于:所述钢管加工厂(5)布置方向与引水线路垂向布置。

5.根据权利要求4所述的一种压力钢管制造安装一体化布置系统,其特征在于:所述钢管加工厂(5)内分区布置钢板堆放区和成品钢管堆放区,所述成品钢管堆放区与调压井(2)之间的距离小于钢板堆放区与调压井(2)之间的距离。

6.根据权利要求1所述的一种压力钢管制造安装一体化布置系统,其特征在于:通过所述吊装通道(9)吊装运输的成品钢管(4)长度可达到6m以上。

7.一种压力钢管制造安装一体化布置系统的施工方法,其特征在于:用如权利要求1-6任一所述的一种压力钢管制造安装一体化布置系统进行施工作业,具体步骤如下:

技术总结

本发明提供了一种压力钢管制造安装一体化布置系统及施工方法,在调压井外部的上方场地设置施工区,所述施工区内布置钢管加工厂,所述调压井顶部设置在竖向方向上与地表挖通的导向段,所述导向段与地表连通的端部接引至施工区内,以形成地表直通高压竖井的吊装通道,所述施工区内布置有吊装设备,所述吊装设备兼顾成品钢管在钢管加工厂内的制造和在高压竖井内工作面的安装。所述钢管加工厂的加工场地范围覆盖调压井的导向段。本发明在竖井顶部布置钢管加工厂,并以此形成供成品钢管直达高压竖井内部的吊装通道,通过起吊设备实现压力钢管在钢管加工厂内制造以及高压竖井内安装的一体化。

技术研发人员:蒲宁,赵向阳,邵洪泽,张淑英,尚江南,李皓楠,谌煜骁

受保护的技术使用者:中国电建集团华东勘测设计研究院有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!