一种高承载力桩的制作方法

本发明属于地基处理和桩基工程施工,特别的涉及一种高承载力桩。

背景技术:

1、提高桩端土体的承载力是提高桩承载力的有效方法。特别是在桩端落于浅层持力层则桩的承载力略有不足、而下一持力层与其相隔较厚软土层的情况下,如果可将浅层持力层的桩端土体加以改造提高其承载力,进而提高桩的承载力使之满足工程要求,则可大幅度减少桩长,从而显著降低工程成本。

2、目前提高桩端土体承载力的方法主要有利用机械力挤压的方法和桩底压力注浆的方法。但这两种方法都存在技术比较复杂、成本相对较高的缺陷。特别是,这两种方法对于低渗透性粘性土,技术效果较差。低渗透性粘性土在实施机械力挤压的短暂的时间内,几乎不能排水,故不能通过挤压实现土体固结挤密,因而不能提高土体强度,即不能有效提高桩的承载力。压力注浆在低渗透性土中,固化浆液不能形成均匀的渗流,而是沿裂隙等阻力小的路径流动,浆液流向不可控,因而不能在桩端构成均匀的固化土体,也就不能有效可靠地提高桩的承载力。

3、钻孔灌注桩在施工过程常常使用泥浆护壁以防止桩孔孔壁坍台,钻孔完成后,放入钢筋笼,浇注混凝土最终成桩。以现有的工程技术难以避免在灌注桩底部残留有一定厚度的岩土浆渣。由于该残留浆渣的存在使得桩端承载力无法充分发挥,进而影响钻孔灌注桩的总体承载力。

技术实现思路

1、本发明的目的是提供一种高承载力桩,通过在桩的底端设置有一个膨胀材料制作的块体,在桩设置完成后,该膨胀材料块在设计要求的时间内,吸收桩端土层中的孔隙水,随即产生体积膨胀,挤压桩端土层使之排水固结,从而提高桩端土的承载力、降低其压缩性,进而提高桩的承载力、减少桩的沉降量。

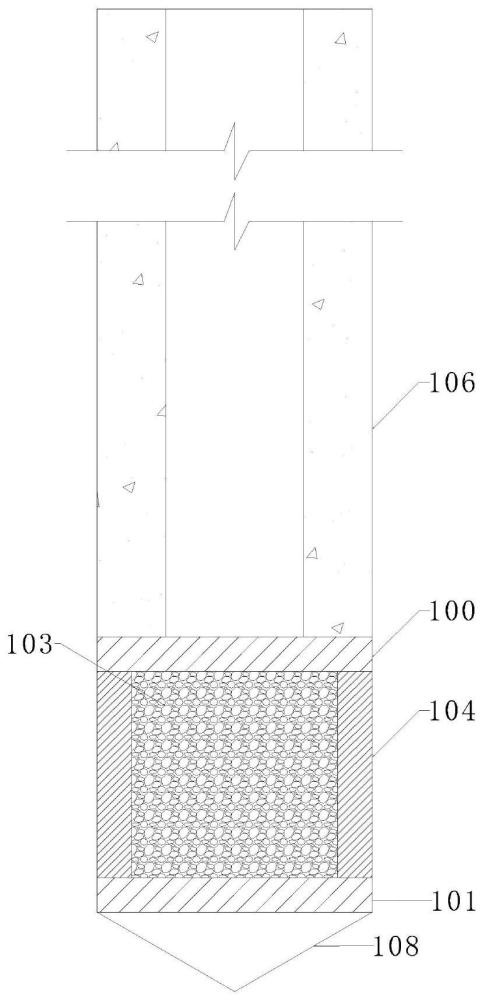

2、本发明的目的可通过下列技术方案来实现:一种高承载力桩,所述高承载力桩包括桩体和位于桩体底端的膨胀材料块。

3、作为优选,所述膨胀材料块包括如下组分:含活性铝成分的材料、含钙成分的材料和含硫酸根的材料,所述含活性铝成分的材料、含钙成分的材料和含硫酸根的材料在膨胀材料中的比例能使其水化后产生钙矾石类水化物,所述含活性铝成分的材料选自铝酸盐水泥、硫铝酸盐水泥、明矾石、铝酸钙、聚合铝中的一种或多种;含钙成分的材料选自生石灰、熟石灰、电石渣中的一种或多种;含硫酸根的材料选自石膏、硫酸钠中的一种或多种。

4、作为优选,所述膨胀材料块的制备方法具体包括如下步骤:将各组分原料磨细成粉末后混合得到混合粉末,然后将混合粉末采用压力成型方法压制得到密度≥1500kg/m3的膨胀材料块体。

5、作为优选,所述膨胀材料块中还包括非水液体,所述非水液体选自废机油、无水乙醇、甘油中的一种或多种,所述非水液体的质量为膨胀材料质量的0.1-10%。本发明在膨胀材料块的原材料中之所以加入非水液体,主要是为了便于压实。

6、作为优选,所述膨胀材料块的表面经过疏水处理,所述疏水处理为薄膜表面包覆;所述薄膜可选自牛皮纸、pva水溶膜、阿拉伯胶膜中的一种。

7、作为优选,所述桩体包括预制桩、沉管灌注桩、桩孔成孔后不需要泥浆护壁孔壁即可以保持稳定的现浇混凝土桩以及采用泥浆护壁的现浇混凝土桩。

8、作为优选,还包括承力装置,所述承力装置包括上端板与下端板,所述上端板与桩体的底面连接,所述上端板与下端板之间设置有支撑件,所述支撑件将所述上端板与所述下端板隔开,所述上端板与所述下端板之间形成安装空间,所述膨胀材料块设置在所述安装空间内。本发明中,承力装置的作用是:在将桩体连接膨胀材料块植入土中时,承力装置承受作用于桩端的力以使其中的膨胀块不承受荷载,以保证保护膨胀材料块免受破坏。

9、本发明的第二个目的在于提供一种高承载力桩的制备方法,所述制备方法具体包括如下步骤:桩体为预制桩,将膨胀材料块放入承力装置中,承力装置置于预制桩底端,采用静压、锤击或振动方法将预制桩连带承力装置植入土中设计深度。

10、本发明的第三个目的在于提供一种高承载力桩的制备方法,所述制备方法具体包括如下步骤:桩体为沉管灌注桩,将膨胀材料块放入承力装置中,承力装置置于钢管底端并封堵钢管下端口,采用静压、锤击或振动方法将钢管连带承力装置植入土中设计深度,在钢管中可设置钢筋笼并浇筑混凝土或直接在钢管中浇筑混凝土,随着混凝土的浇筑,逐步将钢管拔出,直至将混凝土浇筑至桩顶标高,即完成混凝土桩的施工。

11、本发明的第四个目的在于提供一种高承载力桩的制备方法,所述制备方法具体包括如下步骤:桩体为桩孔成孔后不需要泥浆护壁孔壁即可以保持稳定的现浇混凝土桩,直接将膨胀块放入桩孔底部再进行后续浇筑工作;或,桩体为桩孔成孔后不需要泥浆护壁孔壁即可以保持稳定的现浇混凝土桩,将内置膨胀材料块的承力装置固定于钢筋笼底端,采用常规放置钢筋笼的方法,将承力装置放置在桩孔底部,然后浇筑混凝土。

12、本发明的第五个目的在于提供一种高承载力桩的制备方法,所述制备方法具体包括如下步骤:桩体为采用泥浆护壁的现浇混凝土桩,将膨胀材料块放入承力装置中,并将承力装置固定于钢筋笼的底端,采用常规放置钢筋笼的方法,将承力装置放置在桩孔底部,然后浇筑混凝土。

13、与现有技术相比,本发明具有如下优点:

14、1、本发明提供一种高承载力桩,通过在桩的底端设置有一个膨胀材料制作的块体,在桩设置完成后,该膨胀材料块在设计要求的时间内,吸收桩端土层中的孔隙水,随即产生体积膨胀,挤压桩端土层使之排水固结,从而提高桩端土的承载力、降低其压缩性,进而提高桩的承载力、减少桩的沉降量;

15、2、本发明也可改善钻孔灌注桩桩端沉渣造成的桩端承载力不能充分发挥的问题;

16、3、本发明膨胀材料块和承力装置可预先在工厂按要求定制,现场通过简单组装便可进行施工,有效提高施工速度,提高工程质量;本发明的实施技术简单、施工方便、成本相对现有技术低廉;因而可以显著降低工程成本。

技术特征:

1.一种高承载力桩,其特征在于,所述高承载力桩包括桩体和位于桩体底端的膨胀材料块。

2.如权利要求1所述的高承载力桩,其特征在于,所述膨胀材料块包括如下组分:含活性铝成分的材料、含钙成分的材料和含硫酸根的材料,所述含活性铝成分的材料、含钙成分的材料和含硫酸根的材料在膨胀材料中的比例能使其水化后产生钙矾石类水化物,所述含活性铝成分的材料选自铝酸盐水泥、硫铝酸盐水泥、明矾石、铝酸钙、聚合铝中的一种或多种;含钙成分的材料选自生石灰、熟石灰、电石渣中的一种或多种;含硫酸根的材料选自石膏、硫酸钠中的一种或多种。

3.如权利要求1所述的高承载力桩,其特征在于,所述膨胀材料块的制备方法具体包括如下步骤:将各组分原料磨细成粉末后混合得到混合粉末,然后将混合粉末采用压力成型方法压制得到密度≥1500kg/m3的膨胀材料块体。

4.如权利要求1所述的高承载力桩,其特征在于,所述膨胀材料块中还包括非水液体,所述非水液体选自废机油、无水乙醇、甘油中的一种或多种,所述非水液体的质量为膨胀材料质量的0.1-10%。

5.如权利要求1所述的高承载力桩,其特征在于,所述膨胀材料块的表面经过疏水处理,所述疏水处理为薄膜表面包覆;所述薄膜可选自牛皮纸、pva水溶膜、阿拉伯胶膜中的一种。

6.如权利要求1所述的高承载力桩,其特征在于,所述桩体包括预制桩、沉管灌注桩、桩孔成孔后不需要泥浆护壁孔壁即可以保持稳定的现浇混凝土桩以及采用泥浆护壁的现浇混凝土桩。

7.如权利要求1所述的高承载力桩,其特征在于,还包括承力装置,所述承力装置包括上端板与下端板,所述上端板与桩体的底面连接,所述上端板与下端板之间设置有支撑件,所述支撑件将所述上端板与所述下端板隔开,所述上端板与所述下端板之间形成安装空间,所述膨胀材料块设置在所述安装空间内。

8.一种如权利要求1-7任一所述的高承载力桩的制备方法,其特征在于,所述制备方法具体包括如下步骤:桩体为预制桩,将膨胀材料块放入承力装置中,承力装置置于预制桩底端,采用静压、锤击或振动方法将预制桩连带承力装置植入土中设计深度。

9.一种如权利要求1-7任一所述的高承载力桩的制备方法,其特征在于,所述制备方法具体包括如下步骤:桩体为沉管灌注桩,将膨胀材料块放入承力装置中,承力装置置于钢管底端并封堵钢管下端口,采用静压、锤击或振动方法将钢管连带承力装置植入土中设计深度,在钢管中可设置钢筋笼并浇筑混凝土或直接在钢管中浇筑混凝土,随着混凝土的浇筑,逐步将钢管拔出,直至将混凝土浇筑至桩顶标高,即完成混凝土桩的施工。

10.一种如权利要求1-7任一所述的高承载力桩的制备方法,其特征在于,所述制备方法具体包括如下步骤:桩体为桩孔成孔后不需要泥浆护壁孔壁即可以保持稳定的现浇混凝土桩,将膨胀块放入桩孔底部再进行后续浇筑工作;或,桩体为桩孔成孔后不需要泥浆护壁孔壁即可以保持稳定的现浇混凝土桩,将内置膨胀材料块的承力装置固定于钢筋笼底端,采用常规放置钢筋笼的方法,将承力装置放置在桩孔底部,然后浇筑混凝土。

11.一种如权利要求1-7任一所述的高承载力桩的制备方法,其特征在于,所述制备方法具体包括如下步骤:桩体为采用泥浆护壁的现浇混凝土桩,将膨胀材料块放入承力装置中,并将承力装置固定于钢筋笼的底端,采用常规放置钢筋笼的方法,将承力装置放置在桩孔底部,然后浇筑混凝土。

技术总结

本发明公开了一种高承载力桩,高承载力桩包括桩体和位于桩体底端的膨胀材料块;膨胀材料块包括如下组分:含活性铝成分的材料、含钙成分的材料和含硫酸根的材料,含活性铝成分的材料、含钙成分的材料和含硫酸根的材料在膨胀材料中的比例能使其水化后产生钙矾石类水化物,将各粉末组分压制得到密度≥1500kg/m<supgt;3</supgt;的膨胀材料块。本发明提供一种高承载力桩,通过在桩的底端设置有一个膨胀材料制作的块体,在桩设置完成后,膨胀材料块在设计要求的时间内,吸收桩端土层中的孔隙水,随即产生体积膨胀,挤压桩端土层使之排水固结,进而提高桩的承载力、减少桩的沉降量。

技术研发人员:刘钟,黄新,刘喜旭,刘晓康,张楚福

受保护的技术使用者:浙江坤德创新岩土工程有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!