一种用于超前斜抛撑极限承载力检测装置的制作方法

本技术属于结构检测,具体涉及一种用于超前斜抛撑极限承载力检测装置。

背景技术:

1、由于支撑基坑挡土墙的支撑件,需要承担来自挡土墙对挡板的压力,再通过挡板将受到的力传递给支撑件,在此过程中,支撑件所需受到的力较大,如遇到多雨水天气,基坑侧面的土质将松散,此时挡板受到的压力增大,传递给支撑件的力也随之增大,为避免支撑件在支撑过程中因压力变化而受力形变,通过检测不同型号或截面尺寸支撑件的斜撑极限承载力,得出准确数值,以便根据数值应用到实际情况的使用中去,合理使用相对应尺寸或型号的支撑件,降低建筑成本的同时,提升支撑件工程方面的安全性,让支撑件使用更加规范和合理。

技术实现思路

1、本实用新型的目的在于提供一种用于超前斜抛撑极限承载力检测装置,解决了支撑杆倾斜放置时不方便进行固定,支撑杆检测倾斜极限承载力不方便进行检测的问题。

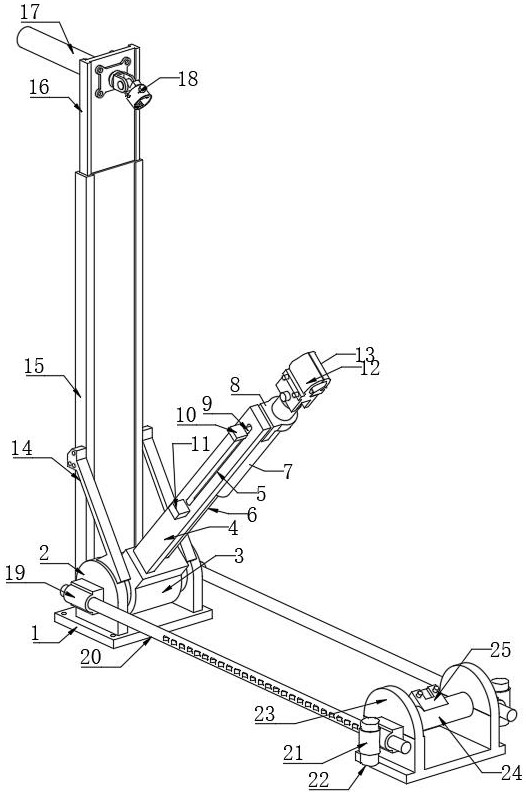

2、为实现上述目的,本实用新型提供如下技术方案:一种用于超前斜抛撑极限承载力检测装置,包括固定底板,所述固定底板的顶面固定连接有转轴固座,所述转轴固座的内侧转动连接有形变转轴,所述形变转轴的侧面连接有测量尺板,所述测量尺板的侧面设置有联动固座,所述联动固座的内侧设置有伸缩杆,所述伸缩杆的内侧末端连接有定位细杆。

3、作为一种优选的实施方式,所述测量尺板的侧面开设有滑动槽,所述滑动槽的内侧滑动连接有滑动短杆,所述滑动短杆与联动固座固定连接,所述滑动短杆的另一端固定连接有激光传感器,所述测量尺板的侧面固定连接有测距传感器。

4、采用上述方案,当联动固座末端受到压力,通过联动固座带动连接的滑动短杆移动,进而通过滑动短杆的移动带动激光传感器向测距传感器靠近。

5、作为一种优选的实施方式,所述伸缩杆的末端转动连接有形变节端,所述形变节端的侧面设置有定位固端,所述定位固端的整体侧截面形状呈“2”形。

6、采用上述方案,将管状支撑件穿过定位固端与形变节端的内侧,并通过拧紧形变节端侧面的螺钉,让形变节端与定位固端靠近,进而让形变节端与定位固端对支撑件实现固定,通过定位固端与伸缩杆转动,在支撑件产生形变时,通过定位固端偏转抵消支撑件形变而产生的力。

7、作为一种优选的实施方式,所述转轴固座的侧面固定连接有侧撑杆,所述侧撑杆的另一端固定连接有支撑竖板,所述支撑竖板的顶端内侧滑动连接有调节缩板,所述调节缩板的顶端固定连接有液压杆。

8、采用上述方案,通过调整支撑竖板侧面的螺栓的旋入深度,来增加支撑竖板与调节缩板之间的摩擦力,进而调整液压杆和顶杆固端的所在高度,进而根据支撑件长度和摆放时的倾斜角度进行调整,具有较好的适应性,同时通过调整液压杆施加水平压力。

9、作为一种优选的实施方式,所述液压杆的末端转动连接有顶杆固端,所述顶杆固端的内侧设置有收紧弧块,所述顶杆固端的内侧固定连接有阻力齿。

10、采用上述方案,将支撑件的顶端放入到顶杆固端内侧,转动顶杆固端侧面的螺杆,让顶杆固端内侧的收紧弧块向阻力齿所在一侧靠拢,进而通过挤压增加摩擦力,并通过顶杆固端与液压杆转动适应支撑件摆放角度。

11、作为一种优选的实施方式,所述转轴固座的侧面固定连接有固杆侧座,所述固杆侧座的内侧固定连接有滑动杆,所述滑动杆的侧面等距开设有弧形槽,所述滑动杆的另一端滑动连接有插杆固端,所述插杆固端的内部插接连接有定位插杆,所述插杆固端的内侧固定连接有端杆固座,所述端杆固座的内侧转动连接有固座转轴,所述固座转轴的侧面固定连接有固定块,所述固定块的内侧设置有挤压弧板。

12、采用上述方案,将定位插杆从插杆固端的侧侧面拔出,并移动端杆固座,让端杆固座与滑动杆滑动,根据支撑件所要摆放的角度,调整端杆固座的摆放位置,确定位置后,将定位插杆重新插入端杆固座内,让端杆固座穿过滑动杆侧面的弧形槽卡合,并让支撑件末端插入固座转轴侧面的固定块内侧,让支撑件末端处在两处挤压弧板之间,通过拧紧挤压弧板侧面的螺钉,让挤压弧板相互靠近,进而实现对支撑件的固定。

13、与现有技术相比,本实用新型的有益效果是:

14、该用于超前斜抛撑极限承载力检测装置通过设置联动固座和测量尺板,通过靠近距离测定支撑件产生形变的量,并通过形变量准确的反应处支撑件的极限承载能力;

15、该用于超前斜抛撑极限承载力检测装置通过设置支撑竖板和调节缩板,根据支撑件长度和摆放时的倾斜角度进行调整,具有较好的适应性,同时通过调整液压杆施加水平压力,抹茶支撑件顶住挡住墙板的受力情况,更加贴合现实受力情况进行测试,让实验更加合理准确;

16、该用于超前斜抛撑极限承载力检测装置通过设置形变节端和定位固端,在支撑件产生形变时,通过定位固端偏转抵消支撑件形变而产生的力,并在支撑件固定时,起到适应支撑件倾斜角度的作用。

技术特征:

1.一种用于超前斜抛撑极限承载力检测装置,其特征在于:包括固定底板(1),所述固定底板(1)的顶面固定连接有转轴固座(2),所述转轴固座(2)的内侧转动连接有形变转轴(3),所述形变转轴(3)的侧面连接有测量尺板(4),所述测量尺板(4)的侧面设置有联动固座(8),所述联动固座(8)的内侧设置有伸缩杆(7),所述伸缩杆(7)的内侧末端连接有定位细杆(6)。

2.根据权利要求1所述的用于超前斜抛撑极限承载力检测装置,其特征在于:所述测量尺板(4)的侧面开设有滑动槽(5),所述滑动槽(5)的内侧滑动连接有滑动短杆(9),所述滑动短杆(9)与联动固座(8)固定连接,所述滑动短杆(9)的另一端固定连接有激光传感器(10),所述测量尺板(4)的侧面固定连接有测距传感器(11)。

3.根据权利要求1所述的用于超前斜抛撑极限承载力检测装置,其特征在于:所述伸缩杆(7)的末端转动连接有形变节端(12),所述形变节端(12)的侧面设置有定位固端(13),所述定位固端(13)的整体侧截面形状呈“2”形。

4.根据权利要求1所述的用于超前斜抛撑极限承载力检测装置,其特征在于:所述转轴固座(2)的侧面固定连接有侧撑杆(14),所述侧撑杆(14)的另一端固定连接有支撑竖板(15),所述支撑竖板(15)的顶端内侧滑动连接有调节缩板(16),所述调节缩板(16)的顶端固定连接有液压杆(17)。

5.根据权利要求4所述的用于超前斜抛撑极限承载力检测装置,其特征在于:所述液压杆(17)的末端转动连接有顶杆固端(18),所述顶杆固端(18)的内侧设置有收紧弧块(26),所述顶杆固端(18)的内侧固定连接有阻力齿(27)。

6.根据权利要求1所述的用于超前斜抛撑极限承载力检测装置,其特征在于:所述转轴固座(2)的侧面固定连接有固杆侧座(19),所述固杆侧座(19)的内侧固定连接有滑动杆(20),所述滑动杆(20)的侧面等距开设有弧形槽,所述滑动杆(20)的另一端滑动连接有插杆固端(21),所述插杆固端(21)的内部插接连接有定位插杆(22),所述插杆固端(21)的内侧固定连接有端杆固座(23),所述端杆固座(23)的内侧转动连接有固座转轴(24),所述固座转轴(24)的侧面固定连接有固定块(25),所述固定块(25)的内侧设置有挤压弧板(28)。

技术总结

本技术公开了一种用于超前斜抛撑极限承载力检测装置,属于结构检测领域,包括固定底板,所述固定底板的顶面固定连接有转轴固座,所述转轴固座的内侧转动连接有形变转轴,所述形变转轴的侧面连接有测量尺板,所述测量尺板的侧面设置有联动固座,所述联动固座的内侧设置有伸缩杆,所述伸缩杆的内侧末端连接有定位细杆,所述测量尺板的侧面开设有滑动槽,所述滑动槽的内侧滑动连接有滑动短杆,所述滑动短杆与联动固座固定连接,所述滑动短杆的另一端固定连接有激光传感器,所述测量尺板的侧面固定连接有测距传感器,所述伸缩杆的末端转动连接有形变节端,解决了支撑杆倾斜放置时不方便进行固定,支撑杆检测倾斜极限承载力不方便进行检测的问题。

技术研发人员:随玉鹏,刘运庆,鹿麟,李杰,薛以兵

受保护的技术使用者:江苏中汇岩土工程有限公司

技术研发日:20230720

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!