基坑支护体系中带伺服箱的斜向钢管内支撑的制作方法

本技术涉及基坑施工,具体讲是一种基坑支护体系中带自动伺服箱的斜向钢管内支撑。

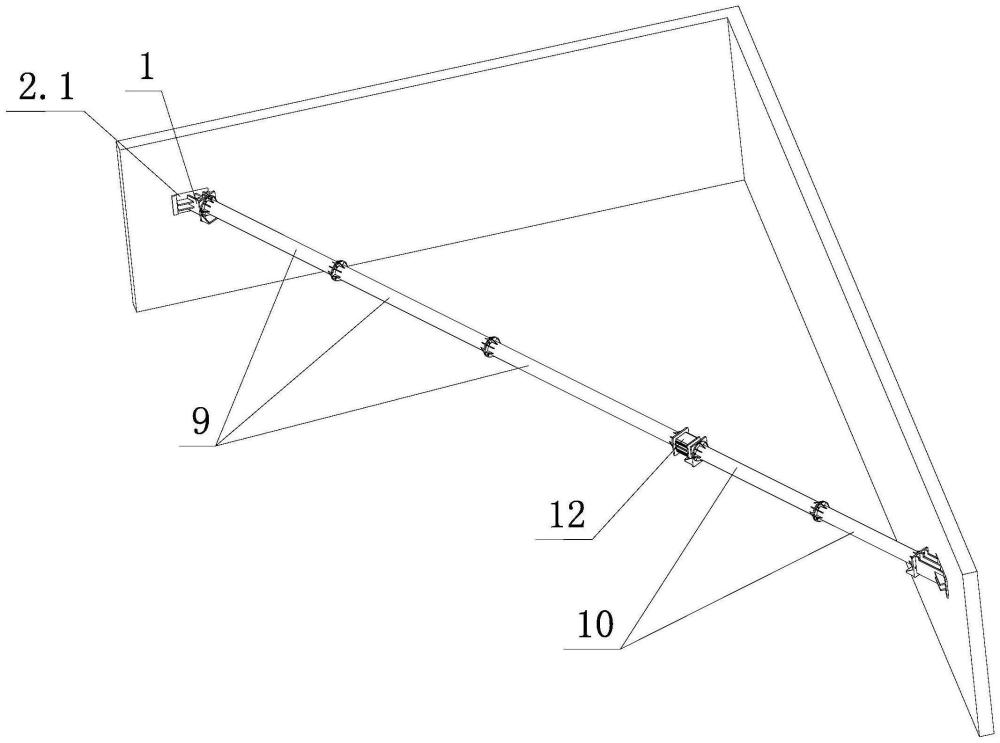

背景技术:

1、随着国家经济建设的迅速发展,地下空间深基坑的建设也越来越多,而基坑支护体系的施工则是基坑建设的重中之重。现有技术的基坑支护体系是依靠地连墙或者围护桩墙来支承基坑开挖卸荷的水土压力,并将此压力传递给各根内支撑,并经内支撑将压力传递至对面墙体从而达到平衡的。上述内支撑布设在不同标高的水平面内,其中,压顶梁标高处为砼内支撑,其余标高则为钢管内支撑。而钢管内支撑又分两种,即垂直于地连墙或者围护桩墙的垂直向钢管内支撑和倾斜于墙体的斜向钢管内支撑。本申请所涉及的是斜向钢管内支撑。

2、而目前在一些对周边环境要求较高的工程中,会在各钢管内支撑设置自动伺服箱,该自动伺服箱包括压力传感器、控制芯片和液压千斤顶,用于自动监测并智能调节所在钢管内支撑的轴力;从而将各个支撑杆件和墙体从被动受压状态变为主动调节状态,进而实现减小围护结构的变形量、减少支撑杆件安装时的轴力损失、保护基坑周边建筑及市政设施的目的。

3、上述带自动伺服箱的斜向钢管内支撑主要应用于地铁车站基坑的端头井内,分两排布设,一排斜向钢管内支撑撑住该端头井的端部地连墙和前地连墙,而另一排撑住该端头井的端部地连墙和后地连墙;具体的说,在前地连墙、后地连墙和端部地连墙上分别埋设端头底板,并在各个端头底板上焊接三角钢牛腿,然后将每根斜向钢管内支撑的两端分别抵靠在不同墙体的三角钢牛腿上。当然,该斜向钢管内支撑还可以应用于普通深基坑的拐角处,即在普通深基坑的围护桩墙内表面埋设端头底板,并利用端头底板在各围护桩墙内表面焊接钢围檩,并在各个钢围檩焊接三角钢牛腿,再将斜向钢管内支撑两端分别抵靠在不同墙体内表面围檩的三角钢牛腿上。

4、以上现有技术的带自动伺服箱的斜向钢管内支撑存在以下不足:1、出于装配方便的考量,将自动伺服箱螺接在斜向钢管内支撑的一端,这样,只需将该内支撑另一端与对侧的三角钢牛腿固定后,再顶升液压千斤顶使其活塞杆与本侧三角钢牛腿抵紧即可完成装配,换句话说,千斤顶一端与本侧墙体抵靠而另一端经一根完整长度的斜向钢管内支撑与对侧墙体抵靠,造成该千斤顶顶升时两侧内支撑的压缩量差距巨大,使千斤顶顶升位移量绝大部分作用在本侧墙体,而对于对侧墙体的变形约束较小,使内支撑两端的墙体变形量一大一小不均衡;2、由于自动伺服箱的重力由斜向钢管内支撑承担,而伺服箱千斤顶顶升时形成的弯矩较大,伺服箱与斜向钢管内支撑法兰盘之间的螺栓存在受力松脱的风险,导致伺服箱与内支撑对接处的安全稳定性不足;3、由于斜向钢管内支撑与对应墙体的受力接触为点面接触且内支撑轴力与墙面呈一定角度如45度,使自动伺服箱施加的轴力难以保持,存在伺服箱频繁启动和千斤顶反复顶进的现象,进而降低了设备的使用寿命。

技术实现思路

1、本实用新型要解决的技术问题是,提供一种使千斤顶顶升位移量更均衡的作用在两侧墙体上,使本侧和对侧墙体变形约束更均衡的基坑支护体系中带伺服箱的斜向钢管内支撑。

2、本实用新型的技术解决方案是,提供一种基坑支护体系中带伺服箱的斜向钢管内支撑,它包括内支撑本体和分居内支撑本体两侧的两个墙体,所述的墙体为地连墙或围护桩墙;每个墙体内墙面固定有三角钢牛腿;该内支撑本体两端分别与两侧墙体的三角钢牛腿抵靠;内支撑本体包括多个钢管段,每个钢管段两端均设有法兰盘;一部分钢管段螺接成内支撑左节段,另一部分钢管段螺接成内支撑右节段;两个上述内支撑节段外端的法兰盘分别与两侧墙体的三角钢牛腿螺接;伺服箱位于两个内支撑节段中间,伺服箱壳体后端与一个内支撑节段内端的法兰盘螺接,伺服箱的千斤顶活塞杆与另一个内支撑节段内端的法兰盘抵靠。

3、采用以上结构后,本实用新型基坑支护体系中带伺服箱的斜向钢管内支撑具有以下优点。

4、该结构创造性的将伺服箱设置在内支撑本体中段而非端部,这样,千斤顶两端都是具备一定长度的内支撑节段抵靠,因而减小了千斤顶两端钢支撑的长度差异,从而减少两侧支撑压缩量的差值,使自动伺服箱补偿量能更好地向两个方向顶进,即千斤顶顶升位移量更均衡作用于两侧的墙体,进而使内支撑本体两端的墙体的变形量更协调,更利于控制基坑围护结构整体的变形量。

5、作为优选,与伺服箱的千斤顶活塞杆抵靠的那个法兰盘还连接有一个托架,伺服箱壳体的前端支承在该托架上;这样,伺服箱后端经法兰盘与一个内支撑节段螺接,伺服箱前端则支托承载在另一个内支撑节段的托架上,换句话说,将原本由一侧内支撑节段单独承载的伺服箱重力转变为由左右两侧的内支撑节段共同承载,这就明显提升了伺服箱的安全性和稳定性,且减少了对单侧内支撑节段的弯矩,避免由于弯矩过大导致连接处螺栓脱离的风险。

6、作为进一步优选,一个内支撑节段的长度为另一个内支撑节段长度的2倍;换句话说,伺服箱的横向位置安装在内支撑本体的长度三分之一处,选择该横向位置的理由是,根据结构力学模型,对于两端刚性连接的内支撑本体,将伺服箱安装在跨度方向的1/3处承受的弯矩值最小,故该横向位置的设计更为合理。

7、作为更进一步优选,位于同一竖排的斜向钢管内支撑而言,奇数道斜向钢管内支撑的伺服箱的横向位置位于所在斜向钢管内支撑左侧三分之一处,偶数道斜向钢管内支撑的伺服箱的横向位置位于所在斜向钢管内支撑右侧三分之一处;这样,对于同一排的多根斜向钢管内支撑而言,伺服箱在一三五道斜向钢管内支撑居左而在二四六道斜向钢管内支撑居右,对两侧墙体的顶升约束更均衡,更大程度的减少基坑周边环境的变形量。

8、作为改进,每个三角钢牛腿的斜面焊接在对应端头底板上,每个三角钢牛腿的承压直角面与对应的内支撑节段外端的法兰盘螺接;该端头底板设有后凸于三角钢牛腿的后延部,该后延部后端焊接有抗剪钢板,后延部还焊接有两块水平向的加强肋板,该加强肋板前端与三角钢牛腿的侧直角面抵靠并焊接,该加强肋板后端与抗剪钢板抵靠并焊接;这样,延长了端头底板,也就增大了与抗剪钢板的焊接面积和焊接强度,且辅以两块水平的加强肋板,分别抵牢三角钢牛腿的侧直角面和抗剪钢板的前端面,从而明显增大了墙面与三角钢牛腿连接处的强度、刚度和牢固度,有效避免上述对接节点部位在受到钢管内支撑巨大轴力后发生打滑的状况,因此长期保持住伺服箱所施加的轴力,有效改善斜支撑与地连墙或围护桩墙墙面“点面接触”的传力机制,基本杜绝了伺服箱频繁启动和千斤顶反复顶进的现象,进而延长了设备的使用寿命。

9、作为再改进,每个三角钢牛腿的承压直角面还焊接有托板,与该承压直角面螺接的法兰盘搁置在该托板上;这样,每个内支撑节段外端的法兰盘除了与三角钢牛腿的承压直角面螺接外,还搁置在托板上,即由螺栓和托板的焊缝共同承载内支撑节段外端的弯矩,进一步提升了每个内支撑节段外端与对应三角钢牛腿支承的牢固度和稳定性,进一步改善了支撑体系整体的受力性能。

技术特征:

1.一种基坑支护体系中带伺服箱的斜向钢管内支撑,它包括内支撑本体和分居内支撑本体两侧的两个墙体,所述的墙体为地连墙或围护桩墙;每个墙体内墙面固定有三角钢牛腿;该内支撑本体两端分别与两侧墙体的三角钢牛腿抵靠;内支撑本体包括多个钢管段,每个钢管段两端均设有法兰盘;其特征在于:一部分钢管段螺接成内支撑左节段,另一部分钢管段螺接成内支撑右节段;两个上述内支撑节段外端的法兰盘分别与两侧墙体的三角钢牛腿螺接;伺服箱位于两个内支撑节段中间,伺服箱壳体后端与一个内支撑节段内端的法兰盘螺接,伺服箱的千斤顶活塞杆与另一个内支撑节段内端的法兰盘抵靠。

2.根据权利要求1所述的基坑支护体系中带伺服箱的斜向钢管内支撑,其特征在于:与伺服箱的千斤顶活塞杆抵靠的那个法兰盘还连接有一个托架,伺服箱壳体的前端支承在该托架上。

3.根据权利要求1所述的基坑支护体系中带伺服箱的斜向钢管内支撑,其特征在于:一个内支撑节段的长度为另一个内支撑节段长度的2倍。

4.根据权利要求3所述的基坑支护体系中带伺服箱的斜向钢管内支撑,其特征在于:位于同一竖排的斜向钢管内支撑而言,奇数道斜向钢管内支撑的伺服箱的横向位置位于所在斜向钢管内支撑左侧三分之一处,偶数道斜向钢管内支撑的伺服箱的横向位置位于所在斜向钢管内支撑右侧三分之一处。

5.根据权利要求1所述的基坑支护体系中带伺服箱的斜向钢管内支撑,其特征在于:每个三角钢牛腿的斜面焊接在对应端头底板上,每个三角钢牛腿的承压直角面与对应的内支撑节段外端的法兰盘螺接;该端头底板设有后凸于三角钢牛腿的后延部,该后延部后端焊接有抗剪钢板,后延部还焊接有两块水平向的加强肋板,该加强肋板前端与三角钢牛腿的侧直角面抵靠并焊接,该加强肋板后端与抗剪钢板抵靠并焊接。

6.根据权利要求5所述的基坑支护体系中带伺服箱的斜向钢管内支撑,其特征在于:每个三角钢牛腿的承压直角面还焊接有托板,与该承压直角面螺接的法兰盘搁置在该托板上。

技术总结

本技术公开一种基坑支护体系中带伺服箱的斜向钢管内支撑,它包括内支撑本体和分居内支撑本体两侧的两个墙体,所述的墙体为地连墙或围护桩墙;每个墙体内墙面固定有三角钢牛腿;该内支撑本体两端分别与两侧墙体的三角钢牛腿抵靠;内支撑本体包括多个钢管段,每个钢管段两端均设有法兰盘;一部分钢管段螺接成内支撑左节段,另一部分钢管段螺接成内支撑右节段;上述两个内支撑节段外端的法兰盘分别与两侧墙体的三角钢牛腿螺接;伺服箱位于两个内支撑节段中间,伺服箱壳体后端与一个内支撑节段内端的法兰盘螺接,伺服箱的千斤顶活塞杆与另一个内支撑节段内端的法兰盘抵靠。该内支撑能使千斤顶顶升位移量更均衡的作用在两侧墙体上。

技术研发人员:赵华,路培波,杨铁雄,张强,江晓凯

受保护的技术使用者:中铁十六局集团第三工程有限公司

技术研发日:20230721

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!