车站环控风道拼装结构及其施工方法与流程

本申请涉及轨道交通工程,特别是涉及一种车站环控风道拼装结构及其施工方法。

背景技术:

1、环控风道通过管道系统将空气进行循环控制,以实现空气净化、通风换气等功能的设施。环控风道是车站通风系统中重要的内部结构构件,悬挂于车站中板和结构侧墙的交接位置。环控风道的主要作用有:列车顶部排热;作为接触网的固定基面;作为屏蔽门上部承载和密封构件;消防工况的机械排烟。由于环控风道所处位置的特殊性,一般不与车站主体结构同时浇筑,尤其在盾构施工需要通过的车站,环控风道必须后期浇筑。环控风道分为现浇钢筋混凝土环控风道和预制风道。现浇钢筋混凝土风道经久耐用,且有利于消声、防火,在目前车站设计中采用较多。预制环控风道国内外也有相关的研究和应用成果,如:半预制环控风道;装配式骨架+外包防火板环控风道;悬吊式风管+现浇钢筋混凝土下挂梁组合式排风道;钢筋混凝土预制多构件+现场组合拼装环控风道。

2、上述半预制环控风道需要土建二次进场施工,施工周期较长,施工维护成本高,影响铺轨和机电安装工期。装配式骨架+外包防火板环控风道中钢结构防腐工程量大、维护困难,抗震性能差,防火板材易松动,钢骨风阻大,风流不畅,板材寿命短,需频繁更换,对运营有一定影响。悬吊式风管+现浇钢筋混凝土下挂梁组合式排风道土建仍需二次进场,施工周期较长,施工及维护费用高,运营期间噪声大。钢筋混凝土预制多构件+现场组合拼装环控风道接缝和节点需进行特殊处理,对于结构预留及拼装精度要求高。由此可见,现有环控风道不便于运输和安装,从而导致施工效率低下。

技术实现思路

1、基于此,有必要针对现有环控风道施工效率低下的问题,提供一种车站环控风道拼装结构及其施工方法。

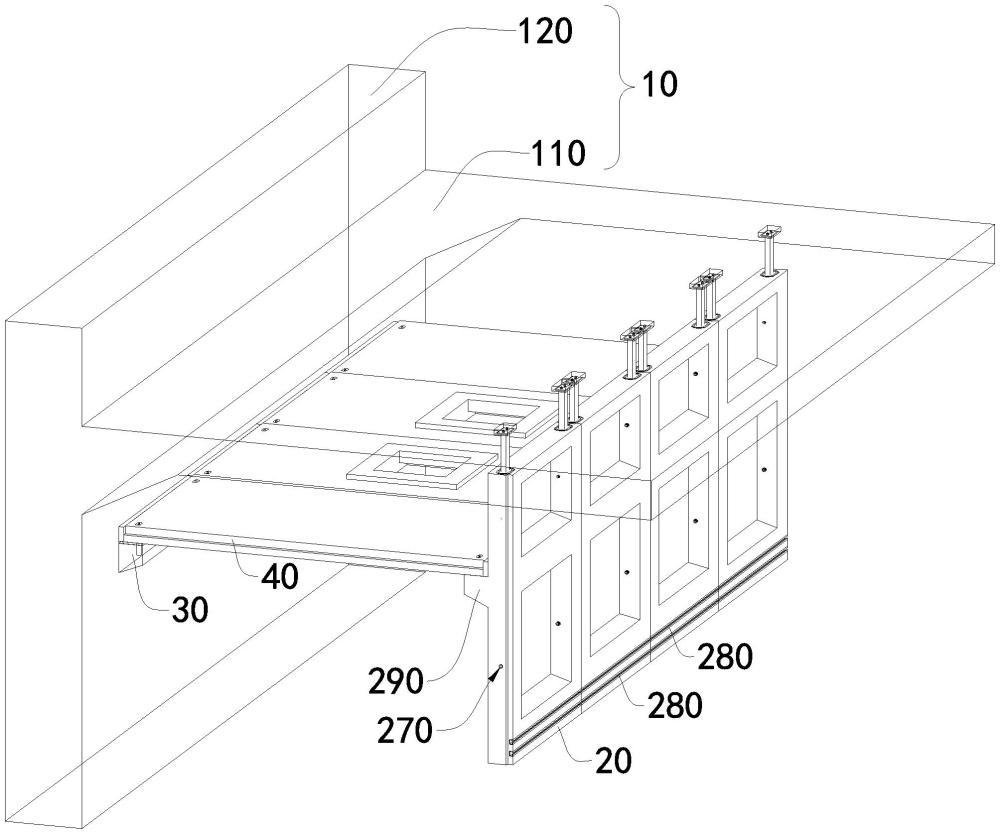

2、根据本申请的一个方面,提供一种车站环控风道拼装结构,包括:

3、车站主体,包括中板和轨行区侧墙,所述中板和所述轨行区侧墙相连;

4、预制吊墙,竖直安装在所述中板上;

5、预埋组件,竖直设置在所述中板和所述预制吊墙之间,用于连接所述中板和所述预制吊墙;

6、连接件,安装在所述轨行区侧墙上;

7、预制风道板,一端通过所述连接件与所述轨行区侧墙相连,另一端与所述预制吊墙相连,所述预制风道板与所述预制吊墙扣合连接。

8、在其中一个实施例中,所述预埋组件包括连接杆和预埋管,所述连接杆设置在所述预制吊墙上,所述预埋管设置在所述中板内,所述连接杆至少一部分设置在所述预埋管内,所述连接杆的顶部设有连接板和固定件,所述连接板搭接在所述中板上,所述固定件设置在所述连接杆顶部以固定所述连接杆。

9、在其中一个实施例中,所述预制吊墙一端开设有与所述预埋管相连通的灌浆槽,所述灌浆槽用于向所述预埋管内灌浆,以使所述连接杆一端与所述中板相连,另一端与所述预制吊墙相连。

10、在其中一个实施例中,所述预制风道板一端设置有凸榫,所述预制吊墙的侧壁上设置有连接块,所述连接块上开设有凹槽,所述连接块卡入于所述凹槽中。

11、在其中一个实施例中,所述预制吊墙的侧壁上设置有连接块,所述连接块上预埋有连接棒,所述预制风道板上开设有连接孔,所述连接棒插入于所述凹槽中。

12、在其中一个实施例中,所述连接件上预埋有灌浆体,所述灌浆体内设置有安装棒,所述预制风道板上开设有安装孔,所述安装棒和所述灌浆体穿设于所述安装孔内。

13、在其中一个实施例中,所述中板上连接有若干块所述预制吊墙,相邻两块所述预制吊墙之间通过对拉杆相连。

14、在其中一个实施例中,所述预制风道板设置有若干块,所述预制风道板沿纵向一侧开设有凹槽,另一侧设置有凸条,所述凸条搭接于相邻的所述预制风道板上的凹槽。

15、在其中一个实施例中,所述预制吊墙背离所述轨行区侧墙的一侧设置有槽道,所述槽道用于连接屏蔽门。

16、根据本申请的另一个方面,提供一种车站环控风道拼装结构的施工方法,用于安装如上所述的车站环控风道拼装结构,所述车站环控风道拼装结构的施工方法包括如下步骤:

17、s10: 对预制吊墙20和预制风道板40进行分块和布置;

18、s20: 在中板上预留与预埋管,拼装预制吊墙,通过预埋管将预制吊墙吊装在中板上;

19、s30:拼装预制风道板,将预制风道板一端安装在轨行区侧墙上,另一端安装在预制吊墙上;

20、s40:重复s20和s30,并连接相邻两块预制吊墙和相邻两块预制风道板,直至拼装完成。

21、上述车站环控风道拼装结构及其施工方法,将环控风道侧墙和风道板分开预制,构件平面化处理,可以有效减小构件重量,方便构件运输和吊装。构件在预制场预制,与常规现浇施工相比,无需在中板及轨行区侧墙预留钢筋,避免模板架设和钢筋绑扎施工,大大减少现场现浇作业,具有绿色环保优势,施工质量可控,施工精度高,无需长期占用轨行区,节省施工工期,对后续轨道铺架工程和机电安装施工影响减小。本申请对于标准站具有50%以上的装配率,相比于现浇施工,材料用量可减少30%~ 40%,工期可减少40%~50%,具有较高的施工效率。

技术特征:

1.一种车站环控风道拼装结构,其特征在于,包括:

2.根据权利要求1所述的车站环控风道拼装结构,其特征在于,所述预埋组件包括连接杆和预埋管,所述连接杆设置在所述预制吊墙上,所述预埋管设置在所述中板内,所述连接杆至少一部分设置在所述预埋管内,所述连接杆的顶部设有连接板和固定件,所述连接板搭接在所述中板上,所述固定件设置在所述连接杆顶部以固定所述连接杆。

3.根据权利要求2所述的车站环控风道拼装结构,其特征在于,所述预制吊墙一端开设有与所述预埋管相连通的灌浆槽,所述灌浆槽用于向所述预埋管内灌浆,以使所述连接杆一端与所述中板相连,另一端与所述预制吊墙相连。

4.根据权利要求1所述的车站环控风道拼装结构,其特征在于,所述预制风道板一端设置有凸榫,所述预制吊墙的侧壁上设置有连接块,所述连接块上开设有凹槽,所述连接块卡入于所述凹槽中。

5.根据权利要求1所述的车站环控风道拼装结构,其特征在于,所述预制吊墙的侧壁上设置有连接块,所述连接块上预埋有连接棒,所述预制风道板上开设有连接孔,所述连接棒插入于所述凹槽中。

6.根据权利要求1所述的车站环控风道拼装结构,其特征在于,所述连接件上预埋有灌浆体,所述灌浆体内设置有安装棒,所述预制风道板上开设有安装孔,所述安装棒和所述灌浆体穿设于所述安装孔内。

7.根据权利要求1所述的车站环控风道拼装结构,其特征在于,所述中板上连接有若干块所述预制吊墙,相邻两块所述预制吊墙之间通过对拉杆相连。

8.根据权利要求1所述的车站环控风道拼装结构,其特征在于,所述预制风道板设置有若干块,所述预制风道板沿纵向一侧开设有凹槽,另一侧设置有凸条,所述凸条搭接于相邻的所述预制风道板上的凹槽。

9.根据权利要求1所述的车站环控风道拼装结构,其特征在于,所述预制吊墙背离所述轨行区侧墙的一侧设置有槽道,所述槽道用于连接屏蔽门。

10.一种车站环控风道拼装结构的施工方法,其特征在于,用于安装如权利要求1-9任一所述的车站环控风道拼装结构,所述车站环控风道拼装结构的施工方法包括如下步骤:

技术总结

本申请涉及轨道交通工程技术领域,特别是涉及一种车站环控风道拼装结构及其施工方法,车站主体结构,包括中板和轨行区侧墙,中板和轨行区侧墙相连;预制吊墙,竖直安装在中板上;预埋组件,设置在中板和预制吊墙之间,用于连接中板和预制吊墙;连接件,安装在轨行区侧墙上;预制风道板,一端通过连接件与轨行区侧墙相连,另一端与预制吊墙相连。本申请将环控风道侧墙和风道板分开预制,构件平面化处理,可以有效减小构件重量,方便构件运输和吊装。构件在预制场预制,与常规现浇施工相比,无需在中板及轨行区侧墙预留钢筋,避免模板架设和钢筋绑扎施工,大大减少现场现浇作业,具有绿色环保优势,施工质量可控,施工精度高。

技术研发人员:麦家儿,程旭东,方辉,赖鹏邦,何顺达,卢晓智,王楚英,李白宇,姜轰,何冠鸿

受保护的技术使用者:广州地铁设计研究院股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!