道床降噪吸声板的制作方法

1.本实用新型属于轨道降噪技术领域,具体涉及一种道床降噪吸声板。

背景技术:

2.无砟轨道以其稳定性好、耐久性强和少维修等优点,在我国高速铁路、城市轨道交通中获得了大规模应用,但受其自身结构特征的影响,无砟轨道的振动衰减率低、噪声吸收能力差,使得它比有砟轨道有更高的噪声辐射。无砟轨道噪声问题较为突出,噪声污染对沿线环境以及人们的工作生活造成极大影响,制约了轨道交通的可持续发展。

技术实现要素:

3.本实用新型的目的在于提供一种道床降噪吸声板,可更有效的降低列车行驶时轨道产生的噪音。

4.为实现上述目的,本实用新型提供以下的技术方案:一种道床降噪吸声板,所述道床包括两条导轨、两个承轨组件以及一轨道板,所述两条导轨平行布置,所述承轨组件与所述导轨一一对应,每个所述承轨组件包括分别支撑其所对应导轨沿长度反向不同位置的多个承轨台,所述轨道板支撑所述两个承轨组件,所述降噪吸声板具有朝向上方的上表面和朝向下方的下表面,所述降噪吸声板的上表面为各处圆滑过渡的波浪形表面,所述波浪形表面的任意两个区域形成的夹角大于90度。

5.进一步的,所述降噪吸声板的上表面的凹槽的延伸方向与所述导轨的延伸方向一致或所述降噪吸声板的上表面的凹槽的延伸方向与所述导轨的延伸方向垂直。

6.进一步的,所述降噪吸声板的下表面贴合于所述轨道板上,所述降噪吸声板的下表面和所述降噪吸声板的侧表面之间还设有贴合于所述承轨台上的过渡表面,吸声板的下表面为平面。

7.进一步的,所述降噪吸声板的过渡表面为内凹弧形面,所述内凹弧形面沿弧长方向的两端分别与所述降噪吸声板的下表面和所述降噪吸声板的侧表面相接。

8.进一步的,所述降噪吸声板的过渡表面为斜面,所述斜面与所述降噪吸声板的下表面和所述降噪吸声板的侧表面均形成钝角夹角。

9.进一步的,所述降噪吸声板的过渡表面为内直角面,所述内直角面的其中一平面与所述降噪吸声板的下表面相接,所述内直角面的另一平面与所述降噪吸声板的侧表面相接。

10.进一步的,所述降噪吸声板的侧表面设有限位槽,所述限位槽的其中一槽端贯通至所述降噪吸声板的上表面,不同所述降噪吸声板的限位槽对合后形成限位孔。

11.进一步的,所述限位槽的另一槽端封堵设置,所述限位孔为盲孔。

12.进一步的,所述降噪吸声板设于所述两条导轨之间及所述导轨的外侧。

13.进一步的,所述降噪吸声板通过螺栓组件连接于所述轨道板的预埋槽道中。

14.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

15.1)本实用新型公开的道床降噪吸声板,通过将吸声板设置为上表面设置为圆滑曲面,减少声音被吸收时的阻力,可减少声音能量回传,实现更好的吸声降噪效果;

16.2)本实用新型公开的道床降噪吸声板,通过将凹陷部的任意一处表面设置为与水平面形成不小于90度的夹角,在对吸声板进行模具制作时更容易对吸声板进行脱模。

附图说明

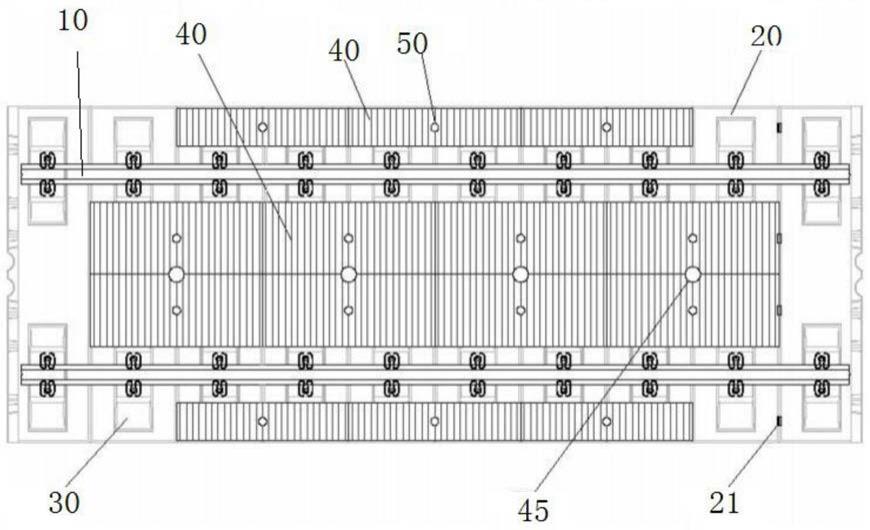

17.图1为本实用新型公开的道床和降噪吸声板的位置关系俯视图;

18.图2为本实用新型公开的道床和降噪吸声板的位置关系侧视图;

19.图3为本实用新型公开的降噪吸声板的俯视图;

20.图4为图3中a-a处的截面局部示意图。

21.其中,10、导轨;20、轨道板;30、承轨台;40、降噪吸声板;41、上表面;42、下表面;43、侧表面;44、过渡表面;45、限位孔; 50、螺栓组件。

具体实施方式

22.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下为用于说明本实用新型的一较佳实施例,但不用来限制本实用新型的范围。

23.实施例一

24.参见图1至图4,如其中的图例所示,一种道床降噪吸声板,道床包括两条导轨10、两个承轨组件以及一轨道板20,两条导轨10平行布置,承轨组件与导轨10一一对应,每个承轨组件包括分别支撑其所对应导轨1沿长度反向不同位置的多个承轨台30,轨道板20支撑两个承轨组件,降噪吸声板40具有上表面41、下表面42以及侧表面43,降噪吸声板40的上表面41为各处圆滑过渡的波浪形表面,波浪形表面的任意两个区域形成的夹角大于90度。

25.上述波浪形曲面为正弦曲面。

26.本实施例中优选的实施方式,降噪吸声板40的上表面41的凹槽的延伸方向与导轨的延伸方向一致。

27.本实施例中优选的实施方式,降噪吸声板40的下表面42贴合于轨道板20上,降噪吸声板40的下表面42和降噪吸声板40的侧表面 43之间还设有贴合于承轨台30上的过渡表面44,降噪吸声板40的下表面42为平面。

28.本实施例中优选的实施方式,降噪吸声板40的过渡表面44为内凹弧形面,内凹弧形面沿弧长方向的两端分别与降噪吸声板40的下表面42和降噪吸声板40的侧表面43相接。

29.本实施例中优选的实施方式,降噪吸声板40的侧表面43设有限位槽,限位槽的其中一槽端贯通至降噪吸声板40的上表面41,不同降噪吸声板40的限位槽对合后形成限位孔45。

30.本实施例中优选的实施方式,限位槽的另一槽端封堵设置,限位孔45为盲孔。

31.本实施例中优选的实施方式,降噪吸声板40设于两条导轨10之间及导轨10的外侧。

32.本实施例中优选的实施方式,降噪吸声板40通过螺栓组件50连接于轨道板20的预埋槽道21中。

33.通过将吸声板设置为上表面设置为圆滑曲面,减少声音被吸收时的阻力,可减少

声音能量回传,实现更好的吸声降噪效果。

34.吸声板通过高强螺栓与在轨道板或者道床板上预埋的槽道进行机械连接,安全牢固,螺栓紧固力及其吸声板自身重量能抵御高速铁路、城市轨道列车负风压产生的吸引力,同时保证自身结构几何形位稳定性,与轨道板或道床板不发生相对错动。此外,吸声板表面不会积留雨水和灰尘。

35.实施例二

36.其余与实施例一相同,不同之处在于,吸声板的上表面的凹槽的延伸方向与导轨的延伸方向垂直。

37.实施例三

38.其余与实施例一相同,不同之处在于,吸声板的过渡表面为斜面,斜面与吸声板的下表面和吸声板的侧表面均形成钝角夹角。

39.实施例四

40.其余与实施例一相同,不同之处在于,吸声板的过渡表面为内直角面,内直角面的其中一平面与吸声板的下表面相接,内直角面的另一平面与吸声板的侧表面相接。

41.以上为对本实用新型实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种道床降噪吸声板,所述道床包括两条导轨、两个承轨组件以及一轨道板,所述两条导轨平行布置,所述承轨组件与所述导轨一一对应,每个所述承轨组件包括分别支撑其所对应导轨沿长度反向不同位置的多个承轨台,所述轨道板支撑所述两个承轨组件,其特征在于,所述降噪吸声板具有朝向上方的上表面和朝向下方的下表面,所述降噪吸声板的上表面为各处圆滑过渡的波浪形表面,所述波浪形表面的任意两个区域形成的夹角大于90度,所述降噪吸声板的侧表面设有限位槽,所述限位槽的其中一槽端贯通至所述降噪吸声板的上表面,不同所述降噪吸声板的限位槽对合后形成限位孔,所述限位槽的另一槽端封堵设置,所述限位孔为盲孔。2.如权利要求1所述的道床降噪吸声板,其特征在于,所述降噪吸声板的上表面的凹槽的延伸方向与所述导轨的延伸方向一致或所述降噪吸声板的上表面的凹槽的延伸方向与所述导轨的延伸方向垂直。3.如权利要求1所述的道床降噪吸声板,其特征在于,所述降噪吸声板的下表面贴合于所述轨道板上,所述降噪吸声板的下表面和所述降噪吸声板的侧表面之间还设有贴合于所述承轨台上的过渡表面,所述降噪吸声板的下表面为平面。4.如权利要求3所述的道床降噪吸声板,其特征在于,所述降噪吸声板的过渡表面为内凹弧形面,所述内凹弧形面沿弧长方向的两端分别与所述降噪吸声板的下表面和所述降噪吸声板的侧表面相接。5.如权利要求3所述的道床降噪吸声板,其特征在于,所述降噪吸声板的过渡表面为斜面,所述斜面与所述降噪吸声板的下表面和所述降噪吸声板的侧表面均形成钝角夹角。6.如权利要求3所述的道床降噪吸声板,其特征在于,所述降噪吸声板的过渡表面为内直角面,所述内直角面的其中一平面与所述降噪吸声板的下表面相接,所述内直角面的另一平面与所述降噪吸声板的侧表面相接。7.如权利要求1所述的道床降噪吸声板,其特征在于,所述降噪吸声板设于所述两条导轨之间及所述导轨的外侧。8.如权利要求1所述的道床降噪吸声板,其特征在于,所述降噪吸声板通过螺栓组件连接于所述轨道板的预埋槽道中。

技术总结

本实用新型公开了一种道床降噪吸声板,所述道床包括两条导轨、两个承轨组件以及一轨道板,所述两条导轨平行布置,所述承轨组件与所述导轨一一对应,每个所述承轨组件包括分别支撑其所对应导轨沿长度反向不同位置的多个承轨台,所述轨道板支撑所述两个承轨组件,所述降噪吸声板具有朝向上方的上表面和朝向下方的下表面,所述降噪吸声板的上表面为各处圆滑过渡的波浪形表面,所述波浪形表面的任意两个区域形成的夹角大于90度。本实用新型公开的道床降噪吸声板,通过将吸声板设置为上表面各处圆滑过渡连接,可减少声音能量回传,在对吸声板进行脱模时更加容易。板进行脱模时更加容易。板进行脱模时更加容易。

技术研发人员:姚国伟 周铁城 高仕锋 高文杰 乔峥

受保护的技术使用者:江苏誉朔新材料科技有限公司

技术研发日:2020.12.21

技术公布日:2022/4/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1