一种流线型钢箱梁检修车轨道装置的制作方法

1.本实用新型涉及桥梁工程领域,尤其涉及一种流线型钢箱梁检修车轨道装置。

背景技术:

2.大跨径桥梁为了方便桥梁主梁结构检修与维护,一般均需要安装桥梁检修车,检修车轨道一般位于主梁底板下方,方便检修车沿桥梁纵向移动。钢箱梁是目前大跨径桥梁常用的主梁结构型式。钢箱梁自重轻、阻尼小,对风的作用敏感,抗风稳定性要求高,因而钢箱梁外形一般均做成流线型。检修车轨道位于梁底,多安装在斜腹板和底板连接区域附近,而此区域作为梁底气流的分离点,外露的检修车轨道会改变流线型钢箱梁的气动外形,降低了结构的颤振临界风速。因此,现亟需一种流线型的检修车轨道,来消除检修车轨道对箱梁风作用的不利影响。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术中的不足,旨在提供一种流线型的检修车轨道,来消除检修车轨道对箱梁风作用的不利影响。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种流线型钢箱梁检修车轨道装置,包括钢箱梁,所述钢箱梁的箱梁底板底端两侧沿箱梁铺设方向对称设置有轨道,轨道包括相互垂直的轨道支承板和槽钢轨道;所述轨道支承板等间距的固定设置在箱梁底板底端,轨道支承板呈v型分隔设置,其底部与槽钢轨道内侧固定,单侧轨道对称的槽钢轨道顶侧构成检修车顶部行走构件的行走面,轨道支承板外侧固定设置有与槽钢轨道等长的导流板。

6.进一步的,所述轨道支承板底部具有与槽钢轨道内侧固定焊接的矩形连接板。

7.进一步的,所述轨道支承板由1220mm厚的钢板构成,相邻轨道支承板之间的间距为1.5

‑

2.5m。

8.进一步的,所述导流板与箱梁底板的夹角为15

°

~30

°

。

9.进一步的,所述导流板由68mm厚的钢板构成。

10.相对于现有技术,本实用新型具有以下有益效果:

11.本实用新型将检修车轨道与导流板结构整合,并在槽钢轨道的内端固定轨道支承板加劲,简化了在箱梁底板上专门设置轨道支撑的方式,有效减少了检修车轨道及导流板在钢箱梁现场施工的工作量,降低总造价,有效增加了轨道刚度。呈v型分隔设置的轨道支承板可根据检修车的行走构件调整横向和纵向间距,使槽钢轨道顶侧构成检修车顶部行走构件的行走面。在轨道支承板外侧固定导流板可形成良好的气动外形,能有效减小轨道对钢箱梁气动外形的影响。由于箱梁底板和导流板将槽钢轨道隐藏于内部,亦可避免鸟类等野生动物在行走面上筑巢或者排泄,保证检修车运行安全。

附图说明

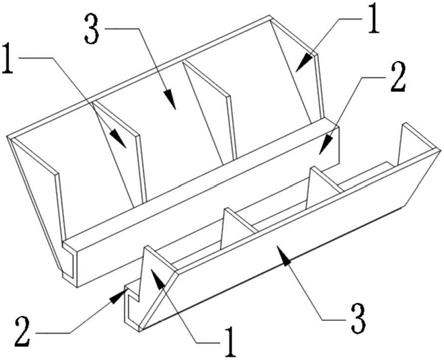

12.图1为本实用新型的结构示意图;

13.图2为本实用新型实施例的结构示意图;

14.图3为图2中轨道的放大结构示意图;

15.图4为本实用新型实施例中行走构件与轨道的侧视结构示意图。

16.附图标记说明:

[0017]1‑

轨道支承板,2

‑

槽钢轨道,3

‑

导流板,4

‑

箱梁腹板,5

‑

箱梁底板,6

‑

箱梁横隔板,7

‑

检修车,8

‑

行走构件。

具体实施方式

[0018]

下面将参考附图并结合实施例来详细说明本实用新型。

[0019]

如图1至图4所示,一种流线型钢箱梁检修车轨道装置,包括钢箱梁,所述钢箱梁的箱梁底板5底端两侧沿箱梁铺设方向对称设置有轨道,轨道包括相互垂直的轨道支承板1和槽钢轨道2;所述轨道支承板1等间距的固定设置在箱梁底板5底端,轨道支承板1呈v型分隔设置,其底部与槽钢轨道2内侧固定,单侧轨道对称的槽钢轨道2顶侧构成检修车7顶部行走构件8的行走面,轨道支承板1外侧固定设置有与槽钢轨道2等长的导流板3;所述轨道支承板1由12

‑

20mm厚的钢板构成,相邻轨道支承板1之间的间距为1.5

‑

2.5m;所述导流板3由6

‑

8mm厚的钢板构成。

[0020]

如图2至图4所示,本实用新型在连续的钢箱梁底部沿箱梁铺设方向焊接轨道支承板1,轨道支承板1底部具有与槽钢轨道2内侧固定焊接的矩形连接板,通过轨道支承板1底部的矩形连接板与槽钢轨道2内侧构成稳定的焊接面,最终形成单侧轨道。以左右两侧槽钢轨道2的顶面作为检修车7顶部行走构件8的行走面,并将检修车7荷载通过轨道支承板1传递至箱梁底板5,轨道支承板1外侧焊接或者通过螺栓固定钢板作为导流板3,以减小沿纵桥向通长布置的槽钢轨道2的风阻,使轨道形成良好的气动外形。轨道施工时,轨道支承板1与箱梁底板5的焊接应采用等强焊缝连接,焊缝等级为一级。槽钢轨道2与轨道支承板1的连接不用考虑疲劳作用,焊缝等级可采用二级。导流板3可与轨道支承板1焊接连接,焊缝等级为二级。当现场焊接条件较差时,也可采用螺栓连接于轨道支承板1上。

[0021]

轨道支承板1是钢箱梁底部轨道的主要受力板件,依据钢箱梁宽度及检修车7规模来调整铺设间距,轨道支承板1厚度可取12mm~20mm,铺设间距为1.5m~2.5m,与箱梁底板5有效焊接,呈v型分隔设置的轨道支承板1可根据行走构件8的车轮宽度调整横向间距。单侧轨道左右两根槽钢轨道2对应的轨道支承板1对称设置,轨道支承板1无须与钢箱梁内的隔板位置对齐,箱梁底板5内部也不需要专门设置轨道支承板1的加劲板,有效减少了检修车轨道及导流板3在钢箱梁现场施工的工作量,降低总造价。

[0022]

导流板3与箱梁底板5的夹角可采用15

°

~30

°

,箱梁腹板4与箱梁底板5的夹角小时,可对应减小导流板3与箱梁底板5的夹角;箱梁腹板4与箱梁底板5的夹角大时,可对应增大导流板3与箱梁底板5的夹角。角度变化需保持导流板3与箱梁腹板4的倾斜角度趋于一致,以尽大可能保持原钢箱梁的流线型气动外形,减少检修车轨道对钢箱梁风作用的影响。

[0023]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型

的保护范围之内。

技术特征:

1.一种流线型钢箱梁检修车轨道装置,包括钢箱梁,其特征在于:所述钢箱梁的箱梁底板底端两侧沿箱梁铺设方向对称设置有轨道,轨道包括相互垂直的轨道支承板和槽钢轨道;所述轨道支承板等间距的固定设置在箱梁底板底端,轨道支承板呈v型分隔设置,其底部与槽钢轨道内侧固定,单侧轨道对称的槽钢轨道顶侧构成检修车顶部行走构件的行走面,轨道支承板外侧固定设置有与槽钢轨道等长的导流板。2.根据权利要求1所述的一种流线型钢箱梁检修车轨道装置,其特征在于:所述轨道支承板底部具有与槽钢轨道内侧固定焊接的矩形连接板。3.根据权利要求2所述的一种流线型钢箱梁检修车轨道装置,其特征在于:所述轨道支承板由12

‑

20mm厚的钢板构成,轨道支承板的铺设间距为1.5

‑

2.5m。4.根据权利要求1所述的一种流线型钢箱梁检修车轨道装置,其特征在于:所述导流板与箱梁底板的夹角为15

°

~30

°

。5.根据权利要求4所述的一种流线型钢箱梁检修车轨道装置,其特征在于:所述导流板由6

‑

8mm厚的钢板构成。

技术总结

本实用新型公开了一种流线型钢箱梁检修车轨道装置,包括钢箱梁,所述钢箱梁的箱梁底板底端两侧沿箱梁铺设方向对称设置有轨道,轨道包括相互垂直的轨道支承板和槽钢轨道;所述轨道支承板等间距的固定设置在箱梁底板底端,轨道支承板呈V型分隔设置,其底部与槽钢轨道内侧固定,单侧轨道对称的槽钢轨道顶侧构成检修车顶部行走构件的行走面,轨道支承板外侧固定设置有与槽钢轨道等长的导流板。本实用新型旨在提供一种流线型的检修车轨道,并在检修车轨道两侧增设导流板,来消除检修车轨道对箱梁风作用的不利影响。风作用的不利影响。风作用的不利影响。

技术研发人员:张学义 刘旭锴 戴少雄 王文欣 刘志才 刘博海 冯希训 李伟 王凯华 狄云鹏

受保护的技术使用者:天津市市政工程设计研究院

技术研发日:2020.12.25

技术公布日:2021/11/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1