一种关于桁架式钢主梁总体拼装总成的制作方法

1.本实用新型属于桥梁建设技术领域,具体涉及一种关于桁架式钢主梁总体拼装总成。

背景技术:

2.金海桥是国内首座公铁同层多塔斜拉桥,采用了一种新型的大尺寸挑臂式钢箱梁,由于钢梁的挑臂尺寸比较大,钢梁的整体外形尺寸大有4mx49.6mx80m;整节段的钢梁重量有两千多吨,工厂内需要完成大尺寸大吨位挑臂式钢箱梁整节段的制造。由于外形尺寸大,重量比较重,从涂装转运等综合因素考虑,如何实现工厂内的整体制造,各个加工制造工序的先后顺序至关重要。因挑臂式钢箱梁结构复杂、尺寸跨度大、定位要求高,一般的常规拼装模式会带来较大的高空作业隐患及组装误差,同时伴随着较为繁重的工作量,因此,需要一种新的技术方案加以完善。

技术实现要素:

3.针对上述现有技术中的不足,本发明提供了一种关于桁架式钢主梁总体拼装总成,通过在工厂内实现挑臂式钢箱梁的立体总拼,实现安全、高效、高精度的拼装作业。

4.本实用新型通过以下技术方案实施:一种关于桁架式钢主梁总体拼装总成,包括多个拼装台、底板单元件、多个内桁架单元件、顶板单元件、二个箱型钢梁。其中,多个所述拼装台以阵列方式排列布置于工作地面或平台之上,所述底板单元件放置于中部的多个拼装台之上;所述内桁架单元件为包含三角框架的钢结构焊件,多个内桁架单元件以每二个为一对进行线性阵列布置并放置于底板单元件之上,内桁架单元件上的下横梁与底板单元件贴合;所述顶板单元件包括顶板主体及多个并列布置的上横梁,顶板单元件放置于多个内桁架单元件之上,使其中每一个所述上横梁底面皆贴合于内桁架单元件的顶部;二个所述箱型钢梁分左右两侧分别贴合于底板单元件的两旁,并分别通过两侧的多个拼装台进行支撑。

5.进一步的,所述拼装台的水平高度可通过垫板进行调节,使多个拼装台顶面齐平。

6.进一步的,多个所述拼装台所放置的地面或平台之上绘有与所述底板单元件投影轮廓所吻合的地样,其中两侧拼装台设于两侧线型之上,两侧线型间距与两侧箱型钢梁的设计间距相同,中部线型与底板单元件的中心线吻合。

7.进一步的,所述底板单元件表面设有按设计图纸所标注尺寸进行1:1放样而成的定位线,使多个所述内桁架单元件的阵列间距与线型间距相吻合。

8.进一步的,所述箱型钢梁底面与所述底板单元件底面齐平,同时箱型钢梁顶面与所述顶板单元件顶面齐平。

9.本实用新型的有益效果是:本实用新型利用拼装地面上的地样及顶、底板单元件上的线型,完成对顶板单元件、内桁架单元件、顶板单元件等部件的精确定位及调校;拼装台在线型上的布置可确保与部件中心线重合,并保障拼装作业的稳定性,同时利用垫板调

节使多个拼装台的水平高度使其顶面齐平,以此防止整体大跨度钢箱梁出现坡度误差,提高平面组装作业的准确度,并可抑制立式拼装的高空操作风险,实现安全、高效、高精度的组装作业,得到质量可靠的挑臂式钢箱梁成品。

附图说明

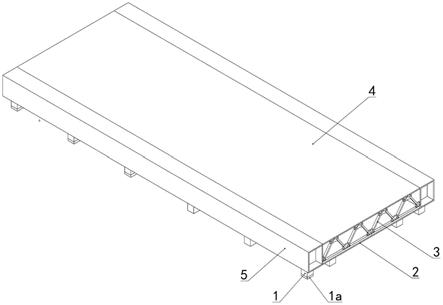

10.图1是本实用新型的立体结构图;

11.图2是本实用新型中顶板单元件的结构示意图;

12.图3是本实用新型的拼装步骤s1示意图;

13.图4是本实用新型的拼装步骤s2示意图。

14.图中:1-拼装台,1a-垫板,2-底板单元件,3-内桁架单元件,3a-下横梁,4-顶板单元件,4a-顶板,4b-上横梁,5-箱型钢梁,6-线型。

具体实施方式

15.下面结合说明书附图对本实用新型作进一步的详细描述。

16.如图1所示,一种关于桁架式钢主梁总体拼装总成,包括多个拼装台1、底板单元件2、多个内桁架单元件3、顶板单元件4、二个箱型钢梁5。其中多个所述拼装台1以阵列方式排列布置于地面之上,并可通过垫板1a调节高度;所述底板单元件2放置于中部的多个拼装台1之上,所述内桁架单元件3为包含三角框架的钢结构焊件,多个内桁架单元件3以每二个为一对进行线性阵列布置并放置于底板单元件2之上,内桁架单元件3上的下横梁3a与底板单元件2贴合;所述顶板单元件4包括顶板主体4a及多个并列布置的上横梁4b,顶板单元件4放置于多个内桁架单元件3之上,使其中每一个所述上横梁4b底面皆贴合于内桁架单元件3的顶部;二个所述箱型钢梁5分左右两侧分别贴合于底板单元件2的两旁,并分别通过两侧的多个拼装台1进行支撑。箱型钢梁5底面与底板单元件2底面齐平,同时箱型钢梁5顶面与所述顶板单元件4顶面齐平。

17.本实用新型的作业原理如下:

18.s1:按设计图纸上箱型钢梁5、底部单元件的中心线在地面之上绘制多个线型66,确保两侧线型66间距与总体拼装后两侧箱型钢梁5的设计间距相同,之后按设计图纸绘制与底板单元件2直角边轮廓吻合的地样,布置并调整多个拼装台1的位置,确保两侧拼装台1阵列位于两侧线型66之上。在底板单元件2表面按设计图纸所标注尺寸进行1:1放样绘制定位线,而后通过吊具将其平放于中部的多个拼装台1之上,并利用下方地样的直角边进行位置校正,如图3所示完成底部单元件的定位组装。之后,利用垫板1a调节使多个拼装台1的水平高度使其顶面齐平,以此防止后序拼装作业时整体大跨度钢箱梁出现坡度误差。

19.s2:在底板单元件2上以每二个为一对等距阵列放置内桁架单元件3,通过吊具及锤具微调内桁架单元件3位置,使内桁架单元件3的下横梁3a中线与底板单元件2的定位线重合,使多个所述内桁架单元件3的阵列间距与定位线间距相吻合,如图4所示完成内桁架单元件3的定位组装,对内桁架单元件3与底板单元件2的接触部位进行定位焊接。

20.s3:将二个箱型钢梁5放置于两侧拼装台1阵列之上,并以吊具及锤具微调箱型钢梁5位置使其中心线投影与两侧线型66重合,对内桁架单元件3、底板单元件2及箱型钢梁5之间的接触部位进行焊接处理。

21.s4:将顶板单元件4扣放于多个内桁架单元件3之上,形成如图1所示结构,确保顶板单元件4上的多个上横梁4b均与其下方内桁架单元件3的顶面对其贴合,以吊具及吊锤微调顶板单元件4位置使其端面与底板单元件2齐平,之后对各部件接触面进行焊接、补焊处理,得到挑臂式钢箱梁的节段成品。

22.以上所述仅作为本实用新型的实施例之一,并不作为本实用新型的限定范围,应当指出,对于本领域内的普通技术人员,在不脱离本实用新型权利要求书的特征内容下,所做出的其他修改及替换,都应落入本实用新型的保护范围。

技术特征:

1.一种关于桁架式钢主梁总体拼装总成,包括多个拼装台、底板单元件、多个内桁架单元件、顶板单元件、二个箱型钢梁。其特征在于:多个所述拼装台以阵列方式排列布置于工作地面或平台之上,所述底板单元件放置于中部的多个拼装台之上,所述内桁架单元件为包含三角框架的钢结构焊件,多个内桁架单元件以每二个为一对进行线性阵列布置并放置于底板单元件之上,内桁架单元件上的下横梁与底板单元件贴合,所述顶板单元件包括顶板主体及多个并列布置的上横梁,顶板单元件放置于多个内桁架单元件之上,使其中每一个所述上横梁底面皆贴合于内桁架单元件的顶部,二个所述箱型钢梁分左右两侧分别贴合于底板单元件的两旁,并分别通过两侧的多个拼装台进行支撑。2.如权利要求1所述的一种关于桁架式钢主梁总体拼装总成,其特征在于:所述拼装台的水平高度可通过垫板进行调节,使多个拼装台顶面齐平。3.如权利要求1所述的一种关于桁架式钢主梁总体拼装总成,其特征在于:多个所述拼装台所放置的地面或平台之上绘有与所述底板单元件投影轮廓所吻合的地样,其中两侧拼装台设于两侧线型之上,两侧线型间距与两侧箱型钢梁的设计间距相同,中部线型与底板单元件的中心线吻合。4.如权利要求1所述的一种关于桁架式钢主梁总体拼装总成,其特征在于:所述底板单元件表面设有按设计图纸所标注尺寸进行1:1放样而成的定位线,使多个所述内桁架单元件的阵列间距与线型间距相吻合。5.如权利要求1所述的一种关于桁架式钢主梁总体拼装总成,其特征在于:所述箱型钢梁底面与所述底板单元件底面齐平,同时箱型钢梁顶面与所述顶板单元件顶面齐平。

技术总结

一种关于桁架式钢主梁总体拼装总成,其中底板单元件放置于中部拼装台上,多个内桁架单元件阵列布置于底板单元件上,顶板单元件放于多个内桁架单元件之上,使其上横梁贴合于内桁架单元件顶部,二个箱型钢梁分左右贴合于底板单元件两旁,并通过两侧拼装台支撑。利用拼装地面上的地样及顶、底板单元件上的线型,完成对顶板单元件、内桁架单元件、顶板单元件等部件的精确定位及调校;拼装台在线型上的布置可确保与部件中心线重合,并保障拼装作业的稳定性,同时利用垫板调节使多个拼装台的水平高度使其顶面齐平,以此防止整体大跨度钢箱梁出现坡度误差,提高平面组装作业的准确度,并可抑制立式拼装的高空操作风险,得到质量可靠的挑臂式钢箱梁成品。臂式钢箱梁成品。臂式钢箱梁成品。

技术研发人员:徐慰玉 闫冬侠 李长根 许龙发 杨森 朱东明 梁辉 陈兵山 邓银轮 张胤 薛久红 秦新新 王秋萍 党晓阳

受保护的技术使用者:中铁九桥工程有限公司

技术研发日:2021.05.24

技术公布日:2022/2/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1