一种铁路轨道支撑结构的制作方法

1.本实用新型涉及铁道建设领域,具体涉及一种铁路轨道支撑结构。

背景技术:

2.铁路是国家的基础设施,是国民经济的大动脉,地方铁路是全国铁路网的重要组成部分,是国家铁路的重要补充。高速铁路发展迅猛,逐渐影响着人们的出行方式。经过近几年的发展,我国的高速铁路网初具规模。中国目前是全世界铁路规模最大的国家,截止2019年年底,中国铁路营业里程将达到13.9万公里以上,其中高铁3.5万公里,居世界第一。其中板式无砟轨道具有结构简单、性能稳定、用料节省、施工便捷、工效相对提高、造价相对低廉等优点,可适用于时速300公里及以上的高速铁路,是我国高速铁路无砟轨道技术实现国产化的重要标志。

3.板式无砟轨道的主要结构包括底座板、轨道板、自密实混凝土层、减振层、弹性件、轨枕和连接筋。其中减振层采用氯丁橡胶,用于隔离自密实混凝土层与桥面,减小自密实混凝土层上的行车荷载引起的桥面振动,有利于轨道单元和桥面形变相互适应,适用于大跨度桥梁,提高列车运行的安全性、平稳性以及桥梁的结构稳定性。但是,普通板式无砟轨道的减振层铺设面积大,耗材多,经济效益较差。

技术实现要素:

4.本实用新型的目的,是为了解决背景技术中的问题,提供一种铁路轨道支撑结构。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种铁路轨道支撑结构,包括:箱梁、预制底台板、预制轨道板、轨枕台、减震橡胶和轨道扣件,所述预制底台板与所述预制轨道板之间通过砂浆层相连;所述预制底台板包括:钢筋骨架和混凝土板,所述钢筋骨架包括延伸出所述混凝土板前后表面的外延钢筋;所述预制轨道板顶面设置有轨枕坑,所述轨枕台通过所述轨道扣件安装在所述轨枕坑内,所述减震橡胶设置在所述轨枕台与所述轨枕坑之间。

7.作为优选,相邻所述预制底台板之间通过外延钢筋相连,所述外延钢筋连接处通过现浇混凝土相固定。

8.作为优选,所述预制底台板中部表面设置有排水槽。

9.作为优选,所述轨枕台顶面中部设置有凹口,所述凹口两边设置有保护突起,所述轨道扣件设置在所述凹口内,所述凹口顶面设置有贯通整个轨枕台的轨枕固定孔。

10.作为优选,所述轨道扣件包括,支撑底板、固定螺栓和轨道固定扣,所述支撑底板设置在所述凹口上方,所述支撑底板上设置有螺栓孔,所述轨道固定扣设置在所述支撑底板上方,所述轨道固定扣设置有螺栓压槽,所述固定螺栓依次穿过所述螺栓压、所述螺栓孔、所述轨枕固定孔和所述减震橡胶后将所述轨枕台固定在所述轨枕坑内。

11.作为优选,所述减震橡胶包括由橡胶或聚氨酯的制成的矩形片材本体,所述矩形片材本体上设置有螺栓贯孔。

12.作为优选,所述所述矩形片材本体长40~60cm,宽20~30cm,厚2~4cm。

13.目前高速铁路常用轨道为类型为crtsiii型板式无砟轨道,crtsiii型板式无砟轨道由钢轨、弹性扣件、自密实混凝土填充层、隔离层土工布、弹性缓冲层和钢筋混凝土底座等部分组成。主要分为p5600、p4925、p4856三种类型,以p5600型为例,其混凝土底座长5.6米、宽2.9米,轨道板长5.6米、款2.5米。对应地,其弹性缓冲层的材料备料宽度为3米、厚度为3厘米,弹性缓冲层材料采用氯丁橡胶,故计算可得每公里需要使用约氯丁橡胶225吨。结合氯丁橡胶板每吨2.8万元的售价,每公里轨道需要使用氯丁橡胶的成本在646.8万元左右。

14.本专利中,通过将减震橡胶安装到轨枕坑内的方式,大大降低了减振材料的使用,在发现某一段的减振件发生损坏时,能够单独进行更换,有效降低了无砟轨道的制造和维护成本。并且减震橡胶设置在轨枕坑内,减少了减振层与外界的接触,有效减弱了环境中的酸性水汽或砂石对减振层产生的侵蚀效果,提高了轨道减震结构的耐用性和安全性。根据专利文本中记录的减震橡胶矩形片材长40-60cm,宽20-30cm,厚2-4cm,按照实际枕木长50cm,宽25cm以及枕木间距65cm计算,每公里需要的氯丁橡胶仅为20.8吨,对比传统轨道可节省氯丁橡胶约90%,每公里的节约经费587万元左右。

附图说明

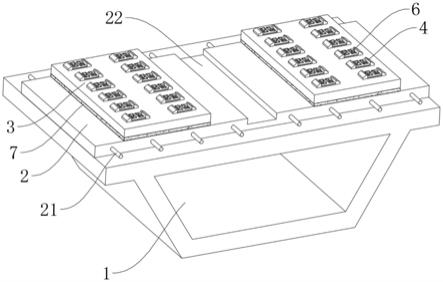

15.图1是本实用新型的结构示意图;

16.图2是本实用新型预制底台板的连接结构示意图;

17.图3是本实用新型预制轨道板的结构示意图;

18.图4是本实用新型轨枕台和轨道扣件的结构示意图。

具体实施方式

19.以下具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

20.下面结合附图以实施例对本实用新型进行详细说明。

21.实施例1:

22.根据图1~图3所示,一种铁路轨道支撑结构,包括:箱梁1、预制底台板2、预制轨道板3、轨枕台4、减震橡胶5和轨道扣件6,预制底台板2与预制轨道板3之间通过砂浆层7相连;预制底台板2包括:钢筋骨架和混凝土板,钢筋骨架包括延伸出混凝土板前后表面的外延钢筋21;预制轨道板3顶面设置有轨枕坑31,轨枕台4通过轨道扣件6安装在轨枕坑31内,减震橡胶5设置在轨枕台4与轨枕坑31之间,预制底台板2中部表面设置有排水槽22,相邻预制底台板2之间通过外延钢筋21相连,外延钢筋21连接处通过现浇混凝土相固定。

23.根据图4所示,轨枕台4顶面中部设置有凹口41,凹口41两边设置有保护突起42,轨道扣件6设置在凹口41内,凹口41顶面设置有贯通整个轨枕台4的轨枕固定孔43,轨道扣件6包括,支撑底板61、固定螺栓62和轨道固定扣63,支撑底板61设置在凹口41上方,支撑底板61上设置有螺栓孔,轨道固定扣63设置在支撑底板61上方,轨道固定扣63设置有螺栓压槽,固定螺栓62依次穿过螺栓压、螺栓孔、轨枕固定孔43和减震橡胶5后将轨枕台4固定在轨枕

坑31内。减震橡胶5包括由橡胶或聚氨酯的制成的矩形片材本体51,矩形片材本体51上设置有螺栓贯孔52,矩形片材本体51长40~60cm,宽20~30cm,厚2~4cm。

24.本专利中,预制底台板2和预制轨道板3均采用预制的形式,将预制底台板2在箱梁1顶面铺装后,再在接缝处浇灌连接,然后用砂浆将预制底台板2和预制轨道板3固定连接,大大提高了施工速度。此外,通过将减震橡胶安装到轨枕坑内的方式,大大降低了减振材料的使用,在发现某一段的减振件发生损坏时,能够单独进行更换,有效降低了无砟轨道的制造和维护成本。

技术特征:

1.一种铁路轨道支撑结构,其特征在于,包括:箱梁(1)、预制底台板(2)、预制轨道板(3)、轨枕台(4)、减震橡胶(5)和轨道扣件(6),所述预制底台板(2)与所述预制轨道板(3)之间通过砂浆层(7)相连;所述预制底台板(2)包括:钢筋骨架和混凝土板,所述钢筋骨架包括延伸出所述混凝土板前后表面的外延钢筋(21);所述预制轨道板(3)顶面设置有轨枕坑(31),所述轨枕台(4)通过所述轨道扣件(6)安装在所述轨枕坑(31)内,所述减震橡胶(5)设置在所述轨枕台(4)与所述轨枕坑(31)之间。2.根据权利要求1所述的一种铁路轨道支撑结构,其特征在于,相邻所述预制底台板(2)之间通过外延钢筋(21)相连,所述外延钢筋(21)连接处通过现浇混凝土相固定。3.根据权利要求1所述的一种铁路轨道支撑结构,其特征在于,所述预制底台板(2)中部表面设置有排水槽(22)。4.根据权利要求1所述的一种铁路轨道支撑结构,其特征在于,所述轨枕台(4)顶面中部设置有凹口(41),所述凹口(41)两边设置有保护突起(42),所述轨道扣件(6)设置在所述凹口(41)内,所述凹口(41)顶面设置有贯通整个轨枕台(4)的轨枕固定孔(43)。5.根据权利要求4所述的一种铁路轨道支撑结构,其特征在于,所述轨道扣件(6)包括,支撑底板(61)、固定螺栓(62)和轨道固定扣(63),所述支撑底板(61)设置在所述凹口(41)上方,所述支撑底板(61)上设置有螺栓孔,所述轨道固定扣(63)设置在所述支撑底板(61)上方,所述轨道固定扣(63)设置有螺栓压槽,所述固定螺栓(62)依次穿过所述螺栓压、所述螺栓孔、所述轨枕固定孔(43)和所述减震橡胶(5)后将所述轨枕台(4)固定在所述轨枕坑(31)内。6.根据权利要求5所述的一种铁路轨道支撑结构,其特征在于,所述减震橡胶(5)包括由橡胶或聚氨酯的制成的矩形片材本体(51),所述矩形片材本体(51)上设置有螺栓贯孔(52)。7.根据权利要求6所述的一种铁路轨道支撑结构,其特征在于,所述矩形片材本体(51)长40~60cm,宽20~30cm,厚2~4cm。

技术总结

本实用新型涉及铁道建设领域,具体涉及一种铁路轨道支撑结构,包括:箱梁、预制底台板、预制轨道板、轨枕台、减震橡胶和轨道扣件,所述预制底台板与所述预制轨道板之间通过砂浆层相连;所述预制底台板包括:钢筋骨架和混凝土板,所述钢筋骨架包括延伸出所述混凝土板前后表面的外延钢筋;所述预制轨道板顶面设置有轨枕坑,所述轨枕台通过所述轨道扣件安装在所述轨枕坑内,所述减震橡胶设置在所述轨枕台与所述轨枕坑之间。本实用新型通过将减震橡胶安装到轨枕坑内的方式,大大降低了减振材料的使用,在发现某一段的减振件发生损坏时,能够单独进行更换,有效降低了无砟轨道的制造和维护成本。成本。成本。

技术研发人员:潘海全

受保护的技术使用者:湖州航锋铁路配件厂

技术研发日:2021.09.17

技术公布日:2022/4/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1