一种抗车辙沥青路面及其制备方法与流程

1.本技术涉及路面结构技术领域,尤其是涉及一种抗车辙的沥青路面及其制备方法。

背景技术:

2.沥青路面以其优良的使用性能,在公路中占有相当大的比例。但近年来,由于沥青路面原材料自身性能的局限性和交通量、重载超载车辆的增加、气候条件的恶化等外在因素的影响,沥青路面正面临着严峻的考验。很多新建成沥青路面通车不久就出现了早期病害,其中车辙病害已经成为危害沥青路面最为严重的早期病害之一。出现车辙使得路面平整度变差,并引起其它病害,如网裂、坑槽、坑洞等。这不仅影响了行车的舒适性和安全性,而且也降低了经济效益和社会效益,因此防治车辙病害是当今公路建设中的首要问题。

3.气候条件变化引起的车辙主要高温天气和冷冻天气。在夏天高温天气下,路面会吸收大量的热量,路面温度可以达到60~70℃,已经达到或超过道路沥青的软化点温度,在汽车荷载作用下,很容易产生车辙。在冬季低温的情况下,雨水容易渗入到路面结构,在较低温度下水容易发生冰冻,导致路面结构破坏,因而也很容易产生车辙。目前,大部分的抗车辙的技术,都是针对高温条件下的,通过加入抗车辙剂或者改变路面结构的导热性进行改变,基本没有考虑到低温情况,因而往往考虑不够周全,抗车辙效果提升存在一定的局限性。

4.针对上述相关技术,发明人认为存在有沥青路面的抗车辙性能效果不佳的缺陷。

技术实现要素:

5.为了进一步提高抗车辙效果,本技术提供一种抗车辙的沥青路面及其制备方法。

6.本技术提供的一种抗车辙的沥青路面,采用如下的技术方案:一种抗车辙沥青路面,由下至上,包括有:高导热下层,储热中间层和高弹疏水表层;其中,高导热下层的沥青混合料中添加了高导热混合粉体,储热中面层的沥青混合料中添加了包覆有相变剂的二氧化硅纳米粒子;高弹疏水表层的沥青混合料中添加了高弹材料和硅油。

7.通过采用上述技术方案,本技术中路面结构采用高导热下层,储热中间层和高弹疏水表层组成,在夏季高温的情况下,首先,储热中间层和高导热下面层的结构,会尽可能的将表层的温度向下传输,降低表层的温度,然后向通过向表层添加高弹改性材料,提升表层的回弹能力,从而进一步降低车辙的产生。在冬季低温的情况下,高弹疏水表层中加入了硅油,其具有疏水性能,硅油会存在于沥青混合料中,因而表层路面微小缝隙或微孔拒水能力会比较强,因而表面的水很难渗透至路面结构内部,可以减少路面内部的水结冰对路面损害,从而减少车辙的发生;其次在中面层中包含有相变材料,其在低温下可以发生相变,其可以释放热量,提升路面温度,从而降低车辙的发生。

8.作为优选,高导热混合粉体由石墨和氧化铝组成,其质量比为1:(2~3),其加入量

为高导热下层中沥青混合料总质量的1~2%。

9.通过采用上述技术方案,石墨具有很高的导热性,氧化铝粉体也具有很好的导热性,将石墨和氧化铝加入到沥青混合料中,可以从多方面提高路面的导热性;通过控制混合粉体的加入量,可以在不影响沥青混合料的性能的同时提高其导热性。

10.作为优选,所述的包覆有相变剂的二氧化硅纳米粒子加入量为储热中间层的沥青混合料质量的0.5~1.0%。

11.通过采用上述技术方案,控制有相变剂的二氧化硅纳米粒子加入量,在实现储热的效果的同时不影响沥青混合料的其他性能。

12.作为优选,包覆有相变剂的二氧化硅纳米粒子的制备方法,包括以下步骤:1-1、软脂酸、石蜡和油酸甲酯加热溶解和混匀后,得到a液;将正硅酸乙酯和十六烷基三甲基溴化铵加入到乙醇和水组成的混合溶液中,进行混合和溶解,得到b液;1-2、在搅拌和加热条件下,将b液倒入到a液中,得到乳液,然后继续在搅拌条件下,向乳液中滴加氨水,反应完毕后,进行过滤、洗涤和干燥后,即得包覆有相变剂的二氧化硅纳米粒子。

13.通过采用上述技术方案,相变剂采用软脂酸、石蜡和油酸甲酯的组合,其相变温度的跨度比较大,石蜡的相变温度在28~30℃,软脂酸在55~60℃,油酸甲酯的相变温度在-18~-10℃,三者的组合可以针对夏季高温和冬季低温都有较好的相变储热和放热性能;因为相变材料会有状态的变化,因而在本技术中采用纳米sio2进行封装,可以避免相变剂对沥青混合料的影响,而且二氧化硅具有较好的导热性能和热稳定性,其加入到沥青混合料中,可以进一步提高沥青混合料的热稳定性和导热性。在本技术中的制备方法中,将这硅酸乙酯和十六烷基三甲基溴化铵作为水相,相变剂作为油性,通过高速搅拌乳化后,油相中相变剂的会表面活性分子十六烷基三甲基溴化铵带入到硅烷结构中,然后加入氨水后,硅酸酯会水解缩合,将相变剂封装在sio2纳米粒子中。

14.作为优选,所述步骤1-1中,软脂酸、石蜡和油酸甲酯质量比为(1~2):(0.5~1):(1~2),加热温度为55~65℃,正硅酸乙酯和十六烷基三甲基溴化铵的质量比为(3~4):1,正硅酸乙酯其在混合溶液中的浓度为0.4~0.7g/ml,混合溶液中水与乙醇的体积比为(50~70):(30~50)。

15.通过采用上述技术方案,控制相变剂的加热温度,可以很好的是软脂酸和石蜡溶解于油酸甲酯中,从而形成均相溶液。控制b液的比例,可以更好的制备纳米级的二氧化硅。

16.作为优选,所述步骤1-2中,a液与b液的体积比为1:(3~5),搅拌速度为10000~12000rpm;加热温度为40~50℃,氨水的浓度为20~30%,氨水与b液的体积比为1:(2~3)。

17.通过采用上述技术方案,控制乳化速度和加热温度可以更好的实现有一定聚合度的硅氧网络膜对相变剂的包覆也可以控制二氧化硅粒子的大小;控制氨水的加入速度可以控制控制其水解速度,是的制备的二氧化硅纳米粒子更加均匀。

18.作为优选,高弹材料加入量为高弹疏水表层的沥青混合料质量的0.2~1.0%,硅油加入量为高弹疏水表层的沥青混合料的加入量为0.5~1.0%。

19.通过采用上述技术方案,通过控制高弹材料和硅油的加入量,可以在不影响沥青混合料的性能的同时提高表层的弹性和拒水性,硅油的加入不仅能拒水,还可以促进高弹材料和沥青的相容性。

20.所述的高弹材料为纤维素改性的聚氨酯,其改性方法,包括以下步骤:将端基中含有异氰酸酯的聚丁二烯型聚氨酯和羧甲基纤维素加入到水和丙酮组成的混合溶液中,然后加入2-溴异丁酰溴,加入至50~70℃,反应4~5h后,将反应物置于110~150℃进行交联固化50~80h,然后自然冷却至室温,即得纤维素改性的聚氨酯;其中:聚丁二烯型聚氨酯、羧甲基纤维素和2-溴异丁酰溴的质量比为100:3~6:0.01~0.02。

21.通过采用上述技术方案,羧甲基纤维素表面的羟基会与聚氨酯端基中的异氰酸酯在催化剂的作用下,生成氨基甲酸酯,因而将大分子纤维素引入到了聚氨酯的端基部位。纤维素的分子链与聚丁二烯型分子链之间是有排斥的,因而端基加入纤维素之后,使得聚氨酯的空间体积进一步提升,因而其弹性进一步增加。

22.第一方面,本技术提供一种抗车辙的沥青路面的制备方法,采用如下的技术方案:一种抗车辙的沥青路面的制备方法,包括以下步骤:分别配置高导热下层、储热中间层和高弹疏水表层的沥青混合料,将路基整平后,铺展高导热下层沥青混合料,压平后,即得高导热下层;在高导热下层上滚压一层粘油层后,铺展储热中面层沥青混料,压平后,即得储热中间层;在储热中间层上滚压一层粘油层后,铺展高弹疏水表层的沥青混料,压平后,得到抗车辙的沥青路面。

23.作为优选,所述的高导热下层、储热中间层和高弹疏水表层的基础沥青混合料均采用普通的沥青混合料,高导热下层的厚度为6~10cm,储热中间层4~8cm,高弹疏水表层厚度为3~5cm。

24.综上所述,本技术包括以下至少一种有益技术效果:1.在本技术中通过改变路面各层结构的特性,使得路面在夏季高温和冬季低温的情况下,都可以很好保持路面结构的稳定性,降低车辙出现的概率,从而延长道路的使用寿命的。

25.2.在本技术中的储热中间层中,采用了二氧化硅包覆多种相变剂,不仅可以实现相变储热和放热,还可以增加中间层的导热性和热稳定性。

26.3.在本技术中的高弹疏水表层中,采用纤维素改性了聚氨酯,进一步提高了弹性体的弹性,从而提升表层的弹性效果。

附图说明

27.图1是本技术中路面结构的示意图;图2是端基中含有异氰酸酯的聚丁二烯型聚氨酯的结构式图片;附图标记说明:1、高弹疏水表层;2、储热中间层;3、高导热下层。

具体实施方式

28.制备例1将500g软脂酸、250g石蜡和750g油酸甲酯加热至60℃溶解和混匀后,得到a液;将1000g正硅酸乙酯和285g十六烷基三甲基溴化铵加入到2000ml乙醇和水(乙醇与水的比例为30:70)组成的混合溶液中,进行混合和溶解,得到b液。

29.将a液(0.9l)和b液(3.5ml)分开加热至50℃,a液保持加热条件,将b液倒入a液中,

然后在10000rpm搅拌的速度下进行乳化15min,得到乳液,然后保持高速搅拌,向乳液中滴加7l30%的氨水,滴加完毕后,继续在10000rpm搅拌的速度下反应10min,反应结束后,过滤洗涤和干燥,得到包覆有相变剂的二氧化硅纳米粒子。

30.制备例2将400g软脂酸、400g石蜡和800g油酸甲酯加热至60℃溶解和混匀后,得到a液;将1000g正硅酸乙酯和250g十六烷基三甲基溴化铵加入到2000ml乙醇和水(乙醇与水的比例为40:60)组成的混合溶液中,进行混合和溶解,得到b液;将a液(0.9l)和b液(4.5l)分开加热至50℃,a液保持加热条件,将b液倒入a液中,然后在12000rpm搅拌的速度下进行乳化10min,得到乳液,然后保持高速搅拌,向乳液中滴加1.35l 30%的氨水,滴加完毕后,继续搅拌反应10min,反应结束后,过滤洗涤和干燥,得到包覆有相变剂的二氧化硅纳米粒子。

31.制备例3将1000g软脂酸、500g石蜡加热至60℃溶解和混匀后(保持温度维持在50℃),得到a液;将1000g正硅酸乙酯和250g十六烷基三甲基溴化铵加入到2000ml乙醇和水(乙醇与水的比例为40:60)组成的混合溶液中,进行混合和溶解,得到b液;将a液(0.9l)和b液(3.5l)分开加热至50℃,a液保持加热条件,将b液倒入a液中,然后在10000rpm搅拌的速度下进行乳化15min,得到乳液,然后保持高速搅拌,向乳液中滴加7l30%的氨水,滴加完毕后,继续在10000rpm搅拌的速度下反应10min,反应结束后,过滤洗涤和干燥,得到包覆有相变剂的二氧化硅纳米粒子。

32.包覆率的测试:将约15g包覆有相变剂的二氧化硅纳米粒子加入到质量分数为2%的hf中浸泡2h使二氧化硅崩解,接着崩解液加热至60℃,静置,可以看到溶液分层,分出下层的hf溶液;上层油性物质加水洗涤,并分离出水相,然后称量油性物质的重量。

33.制备例1中油性物质的重量为5.47g,原料重量为15.34g,可计算出相变剂的含量为35.7%。

34.制备例2中油性物质的重量为4.55g,原料重量为15.87g,可计算出相变剂的含量为28.7%。

35.制备例3中油性物质的重量为5.01g,原料重量为15.67g,可计算出相变剂的含量为32.0%。

36.制备例4将端基中含有异氰酸酯的聚丁二烯型聚氨酯1kg(其结构式如图2所示)和50g羧甲基纤维素加入到1l水和1l丙酮组成的混合溶液中,然后加入0.2g 2-溴异丁酰溴,加入至60℃,反应5h后,将反应物置于130℃进行交联固化72h,然后自然冷却至室温,即得纤维素改性的聚氨酯。

37.本技术中路面的结构如图1所示,由高弹疏水表层1、储热中间层2;和高导热下层3构成。路面的铺设方法,包括以下步骤:分别配置高导热下层、储热中间层和高弹疏水表层的沥青混合料,将路基整平后,铺展高导热下层沥青混合料,压平后,即得高导热下层;在高导热下层上滚压一层粘油层后,铺展储热中面层沥青混料,压平后,即得储热中间层;在储热中间层上滚压一层粘油层后,高弹疏水表层的沥青混料,压平后,得到抗车辙的沥青路面。

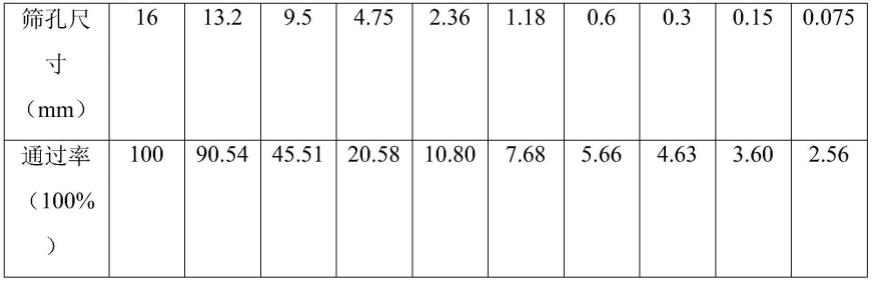

38.实施例1本实施例中高弹疏水表层1的沥青混合料,采用ac-13混合料,70#基质沥青,5.0%油石比,矿料级配如表1;向ac-13中加入图2结构式所述的聚丁二烯型聚氨酯和甲基硅油,其添加量分别为沥青混合料的0.6%和0.8%。

39.表1本实施例中储热中间层2的沥青混合料,采用ac-20混合料,70#基质沥青,4.3%油石比,矿料级配如表2;向ac-20加入制备例1中制备的包覆有相变剂的二氧化硅纳米粒子,其添加量为沥青混合料的0.8%表2本实施例中高导热下层3的沥青混合料,采用ac-25混合料,70#基质沥青,4.2%油石比,矿料级配如表2;向ac-25加入质量比为1:2的石墨和氧化铝混合粉末,混合粉末相对于ac-25质量的1.5%。

40.表3

本实施例中高弹疏水表层1的厚度为4cm,储热中间层2的厚度为6cm,高导热下层3的厚度为8cm;按照上述的制备方法制备成车辙板试验件。

41.实施例2实施例2与实施例1基本一致,区别点在于,实施例2中的高弹疏水表层1的沥青混合料中加入的纤维素改性聚氨酯。

42.实施例3与实施例2基本一致,区别点在于,储热中间层2中加入的制备例2制备的包覆有相变剂的二氧化硅纳米粒子。

43.实施例4与实施例3基本一致,区别点在于,储热中间层2中加入的制备例3制备的包覆有相变剂的二氧化硅纳米粒子。

44.实施例5本实施例中纤维素改性的聚氨酯为制备例4制备,包覆有相变剂的二氧化硅纳米粒子为制备例1制备,各组分的添加比例如表4所示。

45.表4实施例6本实施例中纤维素改性的聚氨酯为制备例4制备,包覆有相变剂的二氧化硅纳米粒子为制备例1制备,各组分的添加比例如表5所示。

46.表5

实施例7本实施例中高弹疏水表层1、储热中间层2和高导热下层3与实施例2基本是一致的,区别点在于,高弹疏水表层1、储热中间层2和高导热下层3采用的沥青混合料分别为superpave-13、superpave-20和superpave-25,矿料级配如表6所示:superpave-13、superpave-20和superpave-25均采用70#基质沥青,其油石比分别为5.2%、4.4%和4.2%。

47.表6

实施例8与实施例7基本一致,其区别点在于,纤维素改性的聚氨酯的加入量为0.2%。

48.实施例9与实施例7基本一致,其区别点在于,纤维素改性的聚氨酯的加入量为0.4%。

49.实施例10与实施例7基本一致,其区别点在于,纤维素改性的聚氨酯的加入量为0.8%。

50.实施例11与实施例7基本一致,其区别点在于,纤维素改性的聚氨酯的加入量为1.0%。

51.实施例12与实施例7基本一致,其区别点在于,包覆有相变剂的二氧化硅纳米粒子的加入量为0.5%。

52.实施例13与实施例7基本一致,其区别点在于,包覆有相变剂的二氧化硅纳米粒子的加入量为1.0%。

53.对比例1三层结构的厚度与实施例2是一致的,区别点在于,表层、中层和底层分别采用ac-13、ac-20和ac-25;沥青混合料中不添加任何物质。

54.对比例2与实施例2基本一致,区别点在于,高弹疏水表层1中纤维素改性聚氨酯采用等质量的胶粉进行替代。

55.对比例3与实施例2基本一致,区别点在于,相变材料采用膨胀石墨吸附制备例1中的混合相变剂,吸附采用真空加压吸附,吸附时间为6h,制备得到复合相变材料。

56.对实施例1~14和对比例1~3中制备的路面试验件在进行路面性能测试,其结果如表7所示。

57.表7路面性能测试结果表

实施例1~6各层分别采用的ac-13、ac-20和ac-25的混合料,其动稳定度是优于实施例7~13中sup混合料。

58.实施例1采用的是未改性的聚氨酯,实施例2中采用的纤维素改性聚氨酯,两者从性能上来说实施例2中的路面性能是优于实施例1的,这主要是因为纤维素改性后的聚氨酯使得其弹性进一步增加,因而其路面性能进一步增加。

59.实施例3和4与实施例2相比,只是采用不同制备例制备的包覆有相变剂的二氧化硅纳米粒子,制备例3中相变剂的包覆量是少于实施例2中的,因而其性能相较于实施例2出现了略微下降;实施例4中其相变剂中减少了油酸甲酯,其性能相较于实施例2出现了下降,尤其是冻融劈裂残留强度比,相较于实施例3也出现较大幅度的下降,主要是因为没有油酸甲酯,其抗冻性能出现了下降。

60.实施例5~6相较于实施例2主要是在组分比例上进行调整,其性能在一定幅度进行发生了的变化。

61.实施例2相较于对比例1,其综合性能出现了很大幅度的提升,说明本技术中对各层结构进行改变,可以提高路面的综合性能,从而起到抗车辙的作用。

62.实施例2相较于对比例2,其综合性能也是有一定程度的提升的,说明纤维素改性

聚氨酯相较于胶粉能更好的改善表层的弹性,从而提升其综合性能。

63.实施例2相较于对比例3,其综合性能也是得到了提升的,可能是存在以下原因,采用二氧化硅包覆相变剂其相较于膨胀石墨吸附相变剂,其负载量相较而言可能更高,因而其效果得到进一步提升;还有就是二氧化硅进一步提高了沥青混合料的热稳定性和导热性,因而使得路面的性能得到了提升。

64.实施例7~11中主要是改变纤维素改性聚氨酯的添加量,从数据上可以看出,增加纤维素改性聚氨酯其动稳定度是逐步提升的,但是其残留马歇尔稳定度和冻融劈裂残留强度随着含量的增加是先提升后降低的,可能是因为加入量过多,对沥青混料基础性能产生了一定的影响。

65.实施例7和实施例12和13主要是包覆有相变剂的二氧化硅纳米粒子的添加量,随着其含量的增加其动稳定度是逐步提升的,但是其残留马歇尔稳定度和冻融劈裂残留强度随着含量的增加是先提升后降低的,可能是因为加入量过多,对沥青混料基础性能产生了一定的影响。

66.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1