一种高耐蚀自润滑的转体球铰及制造方法与流程

本发明公开一种高耐蚀自润滑的转体球铰及制造方法,按国际专利分类表(ipc)划分属于桥梁转体施工。

背景技术:

1、桥梁的转体施工工艺,通常用到转体球铰,球铰一般包括上、下转盘,下转盘固定在地面支座上,桥墩固定在上转盘,桥墩及桥梁结构施工完毕后,桥墩和上转盘转动设计角度后到位,固定使之不再能转动或摆动,保证桥梁安全。常规的转体球铰采用高分子润滑材料实现减摩、自润滑等,但其抗老化、抗腐蚀、耐磨损能力和承载能力较弱,难以满足长寿命的要求。现有转体球铰中的润滑材料多为高分子聚乙烯或聚四氟乙烯类等,采用点阵模式现场安装,施工复杂,受环境影响大。

技术实现思路

1、针对现有技术的不足,本发明提供一种高耐蚀自润滑的转体球铰,配合面采用自润滑板与堆焊的不锈钢层耦合接触,成为该转体球铰的摩擦副。

2、为达到上述目的,本发明是通过以下技术方案实现的:

3、一种高耐蚀自润滑的转体球铰,包括上转盘和下转盘,所述上转盘、下转盘中心通过销轴连接,上转盘底部具有凸出的外球面,外球面上设有堆焊不锈钢层,下转盘具有凹入的内球面,内球面嵌设有自润滑层,上转盘的不锈钢层与下转盘的自润滑层耦合接触形成摩擦副,所述上转盘的周边设有上环形板,下转盘周边设有底环形板,上环形板和底环形板均连接若干锚栓。

4、进一步,上转盘的外球面堆焊不锈钢层,不锈钢层的外表面形成耐蚀面,下转盘的自润滑层是在内球面上附设有双金属自润滑板,双金属自润滑板与不锈钢层耦合接触构成自润滑摩擦副。

5、进一步,下转盘的球面设有一个以上环凹槽,环凹槽内设有若干安装孔,下转盘中心处为盘心,离盘心等距离的各安装孔形成环状孔,下转盘自盘心到周边具有多层环状孔,下转盘过盘心的延长线经过安装孔的孔心,所述环凹槽内设有双金属自润滑板并通过螺钉与对应安装孔固定。

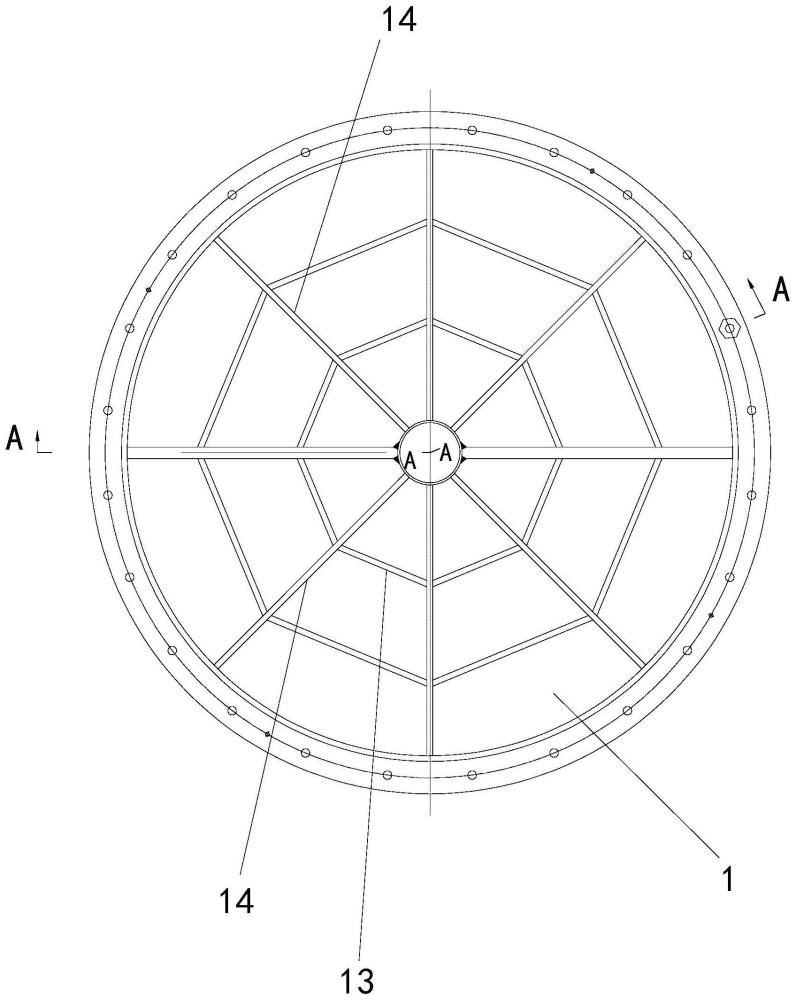

6、进一步,上转盘具有弧形腔,弧形腔内设有呈圆环及散射状的加强筋;下转盘为分体式结构,下转盘沿圆周分成至少两部分,各部分周边由连接板锁付连接。

7、进一步,上环形板与上转盘周边顶端面齐平,底环形板与下转盘周边底端面齐平,上环形板板和底环形板设有对应的定位孔,通过螺栓件穿于定位孔实现上、下转盘的旋转定位。

8、进一步,自润滑层采用金属钢背和石墨润滑材料融为一体的自润滑板,上转盘的外球面堆焊不锈钢层,该不锈钢层与自润滑板直接耦合接触成为该转体球铰的摩擦副。

9、本发明还提供一种高耐蚀自润滑的转体球铰的加工方法,包括如下步骤:

10、s1、上转盘加工

11、钢板按要求尺寸下料,形成转盘板,将转盘板加工形成具有外球面的转盘体,在转盘体周边焊接上环形板,上转盘的外球面堆焊不锈钢,上转盘的中心加工成销孔;

12、s2、下转盘加工

13、钢板按要求尺寸下料,形成转盘板,转盘板通过机加工形成内凹的弧面形状,弧面板的内凹面加工凹槽并嵌装自润滑层,转盘板中心加工销孔并装配销轴;

14、s3、检验

15、将成型后上转盘和下转盘组装,并检验是否符合设计要求。

16、s1步骤中,上转盘的外球面堆焊不锈钢层,且控制不锈钢层的厚度在1~4mm,上环形板上加工多个锚栓孔以适配锚栓。

17、s2步骤中,下转盘在内球面机加工环状凹槽,并钻孔,通过螺钉锁固双金属自润滑板。

18、s2步骤中,下转盘的底环形板上加工多个锚栓孔,且在上环形板与底环形板上加工对应的定位孔以通过螺栓件穿于定位孔并锁付实现上、下转盘的旋转定位。

19、本发明的自润滑板采用金属钢背和石墨等润滑材料融为一体,具有抗老化、高承载、低摩擦、自润滑、耐磨损、长寿命等优点。嵌入下转盘内球面的自润滑板,与上转盘的外球面直接耦合接触,成为该转体球铰的摩擦副。此外,本发明还创新性地在上球铰的外球面堆焊一定厚度的不锈钢,例如304、316等不锈钢等防腐性能比较好的不锈钢材料,充分利用不锈钢表面加工硬化的特点,来提高上转盘外球面的表面硬度,提高其耐磨损能力,同时又能提高外球面的防腐能力。通过摩擦副性能的提升,使得该转体球铰具有高耐蚀、自润滑、低摩擦、高承载和长寿命等优异的性能。

技术特征:

1.一种高耐蚀自润滑的转体球铰,其特征在于:包括上转盘和下转盘,所述上转盘、下转盘中心通过销轴连接,上转盘底部具有凸出的外球面,外球面上设有堆焊不锈钢层,下转盘具有凹入的内球面,内球面嵌设有自润滑层,上转盘的不锈钢层与下转盘的自润滑层耦合接触形成摩擦副,所述上转盘的周边设有上环形板,下转盘周边设有底环形板,上环形板和底环形板均连接若干锚栓。

2.根据权利要求1所述的一种高耐蚀自润滑的转体球铰,其特征在于:上转盘的外球面堆焊不锈钢层,不锈钢层的外表面形成耐蚀面,下转盘的自润滑层是在内球面上附设有双金属自润滑板,双金属自润滑板与不锈钢层耦合接触构成自润滑摩擦副。

3.根据权利要求1或2所述的一种高耐蚀自润滑的转体球铰,其特征在于:下转盘的球面设有一个以上环凹槽,环凹槽内设有若干安装孔,下转盘中心处为盘心,离盘心等距离的各安装孔形成环状孔,下转盘自盘心到周边具有多层环状孔,下转盘过盘心的延长线经过安装孔的孔心,所述环凹槽内设有双金属自润滑板并通过螺钉与对应安装孔固定。

4.根据权利要求1所述的一种高耐蚀自润滑的转体球铰,其特征在于:上转盘具有弧形腔,弧形腔内设有呈圆环及散射状的加强筋;下转盘为分体式结构,下转盘沿圆周分成至少两部分,各部分周边由连接板锁付连接。

5.根据权利要求1所述的一种高耐蚀自润滑的转体球铰,其特征在于:上环形板与上转盘周边顶端面齐平,底环形板与下转盘周边底端面齐平,上环形板板和底环形板设有对应的定位孔,通过螺栓件穿于定位孔实现上、下转盘的旋转定位。

6.根据权利要求1或2或4或5所述的一种高耐蚀自润滑的转体球铰,其特征在于:自润滑层采用金属钢背和石墨润滑材料融为一体的自润滑板,上转盘的外球面堆焊具有良好防腐性能的不锈钢层,该不锈钢层与自润滑板直接耦合接触成为该转体球铰的摩擦副。

7.一种高耐蚀自润滑的转体球铰的加工方法,其特征在于包括如下步骤:

8.根据权利要求7所述的一种高耐蚀自润滑的转体球铰的加工方法,其特征在于:s1步骤中,上转盘的外球面堆焊不锈钢层,且控制不锈钢层的厚度在1~4mm,上环形板上加工多个锚栓孔以适配锚栓。

9.根据权利要求7所述的一种高耐蚀自润滑的转体球铰的加工方法,其特征在于:s2步骤中,下转盘在内球面机加工环状凹槽,并钻孔,通过螺钉锁固双金属自润滑板。

10.根据权利要求7或8或9所述的一种高耐蚀自润滑的转体球铰的加工方法,其特征在于:s2步骤中,下转盘的底环形板上加工多个锚栓孔,且在上环形板与底环形板上加工对应的定位孔以通过螺栓件穿于定位孔并锁付实现上、下转盘的旋转定位。

技术总结

本发明公开一种高耐蚀自润滑的转体球铰及制造方法,包括上转盘和下转盘,上转盘底部具有凸出的外球面,外球面上设有堆焊不锈钢层,下转盘具有内球面,内球面嵌设有自润滑层,上转盘的不锈钢层与下转盘的自润滑层耦合接触形成摩擦副。本发明充分利用不锈钢表面加工硬化的特点,来提高上转盘外球面的表面硬度,提高其耐磨损能力,使得该转体球铰具有高耐蚀、自润滑、高承载和长寿命等优异的性能。

技术研发人员:林燕森,林丽玲,杨炳华,林荣源,廖海燕,陈高容,许彩凤,黄奕祥

受保护的技术使用者:福建龙溪轴承(集团)股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!