一种实时观测合龙口轴线相对偏差的观测装置及观测方法与流程

1.本发明涉及一种观测装置及观测方法,具体涉及一种实时观测合龙口轴线相对偏差的观测装置及观测方法,属于桥梁施工方法技术领域。

背景技术:

2.在主桥标准节段施工完毕后与合龙段施工前,需要对合龙口轴线偏差进行测量并逐步调整,以及对合龙口进行24小时连续观测获得数据对合龙段进行配切。

3.目前测量主要是人工借助全站仪测量,在针对钢-混叠合梁斜拉桥的合龙段进行观测时,由于钢材易受到温度的影响而产生长度方向的变形,为了更加准确的进行观测,通常要在深夜(如凌晨1点)温度最低的时候检测,一般斜拉桥都建设在空旷的江河上,这就给夜晚检测的工作人员带来了不变,要在外面的桥上按照24小时连续进行观测数据,尤其是在秋冬季节的夜晚,增加了观测人员的辛苦程度。

4.另外,人工测量两岸可能都需备有全站仪,在精度高的仪器且数量有限的情况下可能需要两岸来回跑动,不但时间长,而且还增加了工作人员的劳动强度;或由于斜拉索、桥面吊机以及其他临时装置阻挡视线的情况下还需调换全站仪摆放位置,而且在轴线偏位调整的时候还需多次跟进测量,由此造成成本高,效率底,精度有所下降;

5.24小时连续观测通常是还需拉卷尺在合龙口上下端配切长度位置观测点来回测量,存在一定的安全隐患,卷尺受风力影响较大,精度较低,而且在拉卷尺过程中,还存在安全隐患的问题。

6.综上所述,现有钢-混叠合梁斜拉桥合龙口轴线偏差的观测方法存在调整施工周期长、现场全站仪测量不方便,导致观测精度低的问题。

技术实现要素:

7.本发明的目的是为了解决现有钢-混叠合梁斜拉桥合龙口轴线偏差的观测方法存在调整施工周期长、现场全站仪测量不方便,导致观测精度低的问题。进而提供一种实时观测合龙口轴线相对偏差的观测装置及观测方法。

8.本发明的技术方案是:一种实时观测合龙口轴线相对偏差的观测装置包括上部检测单元和下部检测单元,上部检测单元和下部检测单元安装在南岸悬臂端和北岸悬臂端上;上部检测单元包括两根上部低松弛高强度钢丝、上部弹性组件、上部计数罩和多个上部导向件,南岸悬臂端上的左侧南岸主纵梁和右侧南岸主纵梁分别安装有一个上部导向件,北岸悬臂端的端部上端面上沿其宽度方向安装有四个上部导向件,其中,四个上部导向件在左右方向上对称布置;其中,一根上部低松弛高强度钢丝的一端与上部弹性组件连接,上部低松弛高强度钢丝的另一端依次绕过北岸悬臂端上左侧两个上部导向件后,绕在右侧南岸主纵梁的上部导向件上并固定,另外一根上部低松弛高强度钢丝的一端固定在左侧南岸主纵梁的上部导向件上,再绕过北岸悬臂端上右侧两个上部导向件后与上部弹性组件连接,形成上部低松弛高强度钢丝的交叉布置;上部计数罩罩在上部低松弛高强度钢丝上,上

部低松弛高强度钢丝受南岸主纵梁和北岸主纵梁的变形后产生的变化量通过上部计数罩实时读取;下部检测单元包括两根下部低松弛高强度钢丝、下部弹性组件、下部计数罩和多个下部导向件,南岸悬臂端上的左侧南岸主纵梁和右侧南岸主纵梁在竖直方向上,其上部和下部分别安装有一个下部导向件,北岸悬臂端的竖直端面上部和下部分别安装有一个下部导向件,北岸悬臂端的端部上端面沿其宽度方向安装有四个下部导向件,两根下部低松弛高强度钢丝的一端均固定安装在左侧南岸主纵梁和右侧南岸主纵梁上端的下部导向件上,并向下延伸与左侧南岸主纵梁和右侧南岸主纵梁下端的下部导向件连接,绕过北岸悬臂端的竖直端面下部和上部的下部导向件,在绕过北岸悬臂端的端部上端面的两个下部导向件后与下部弹性组件连接,下部计数罩罩在靠近下部弹性组件一侧的下部低松弛高强度钢丝上;下部低松弛高强度钢丝受南岸主纵梁和北岸主纵梁的变形后产生的变化量通过下部计数罩实时读取。

9.进一步地,上部检测单元的上部导向件为滑轮。

10.进一步地,上部弹性组件包括弹簧、弹簧筒和固定件,固定件固定安装在北岸悬臂端上,弹簧的一端与固定件连接,弹簧的另一端穿过弹簧筒。

11.进一步地,位于北岸悬臂端的端部上端面上的上部低松弛高强度钢丝上设有刻度值。

12.进一步地,下部弹性组件与上部弹性组件的结构相同。

13.进一步地,下部低松弛高强度钢丝在北岸悬臂端的竖直端面上部的下部导向件处设有刻度值,以及位于下部计数罩内的下部低松弛高强度钢丝设有刻度值。

14.进一步地,上部检测单元的南岸悬臂端上的上部导向件与下部检测单元的南岸悬臂端上左侧南岸主纵梁和右侧南岸主纵梁的上部下部导向件相互错开布置。

15.进一步地,上部计数罩和下部计数罩均为透明罩体。

16.本发明还提供了一种采用一种实时观测合龙口轴线相对偏差的观测装置的观测方法,它包括如下步骤:

17.步骤一:对南北岸标准节段湿接缝浇筑并等强;

18.步骤二:对全桥进行通测并对线形进行调整;

19.步骤三:测得各主纵梁上端低松弛高强度钢丝的固定位置以及钢丝与轴承相接触的位置坐标,并计算出对拉到位后的标尺读数;

20.步骤四:主纵梁轴线偏差是否存在:

21.如主纵梁轴线偏差不存在,则执行步骤五;

22.如主纵梁轴线偏差存在,则执行步骤四一:

23.步骤四一:对合龙段上下游主纵梁交叉对拉;

24.步骤四二:根据原始测量坐标计算出对拉到位后的标尺读数是否拉到位,如果拉到位,进行下一步;如果没有拉到位,则执行步骤四一,直到标尺读数拉到位,对拉到位后用高精度全站仪测量一次,得到高程调平的原始数据;

25.步骤五:通过四个配重区配重与末端斜拉索对悬臂端高程上进行调平;

26.步骤六:通过对拉到位后的全站仪测量的数据与已知的梁高来计算两侧高程一致后的钢丝标尺读数是否到位,如果没有到位,则执行步骤五,如果到位,则进行下一步;

27.步骤七:进行24小时观测并记录钢丝尺读数,数据汇总得到最佳合龙温度与此时

温度相对应的合龙段配切长度,以及获得温度变化一定单位量级后所对应的合龙段梁长变化量,用于指导合龙施工。

28.进一步地,步骤五中的四个配重区分别对称布置在南岸悬臂端1和北岸悬臂端3上,且四个配重区均位于主纵梁内侧。

29.本发明与现有技术相比具有以下效果:

30.1、本发明的观测装置设置于合龙口两侧的悬臂端上,一侧焊接固定,一侧可通过弹簧微量伸缩。其功能除用于主跨合龙前主纵梁轴线相对偏位的测量以及辅助轴线空间上的归位,还具有为确定合龙口配切长度与合龙时机的24小时连续观测测量,并可通过数据24小时连续观测与测温装置计算得出温度单位变化下相对应的合龙长度变化值,可用于合龙时未能达到原有合龙时机的温度情况下,重新寻找合适温度进行合龙段的合龙。尤其是本发明在进行观测时,无需工人来回跑动进行调整,具有固定工位进行观测,而且观测时的测量点是固定的,也无需通过拉卷尺测量,进而提高了观测精度,也避免了工人在拉卷尺过程中存在的人身安全隐患的问题。

31.2、本发明结构合理,测量方便精准,工作效率高,造价成本低,易于操作。

附图说明

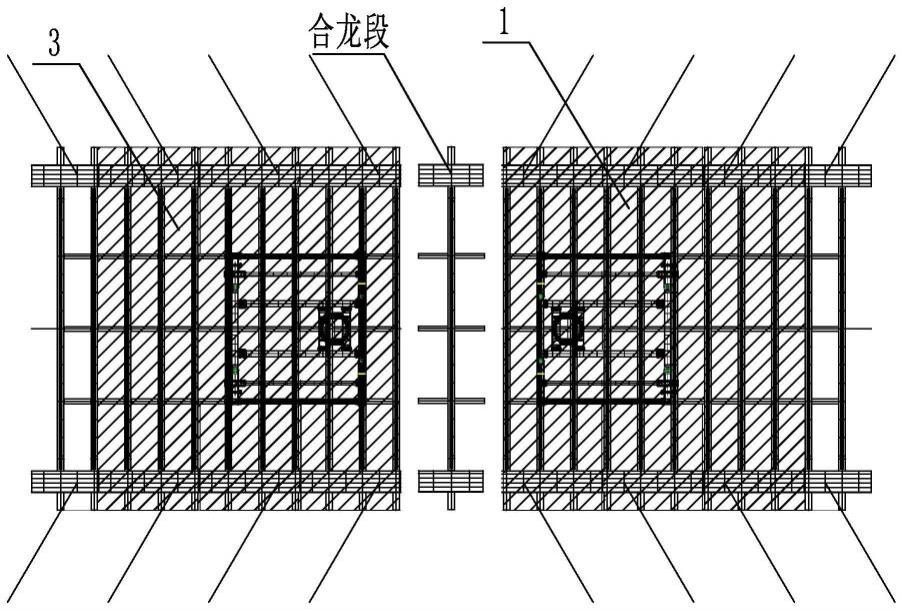

32.图1是最大悬臂与合龙段示意图。

33.图2是上下游对拉以及配重区示意图。

34.图3是下部检测单元中的低松弛高强度钢丝呈u型时的立面图。

35.图4是图3的俯视图。

36.图5是上部检测单元中的低松弛高强度钢丝呈交叉时的立面图。

37.图6是图5的俯视图。

38.图7是上部检测单元和下部检测单元结合在一起时的整体结构立面图。

39.图8是图7的俯视图。

40.图9是合龙段配切长度计算示意图。

41.图10是本发明南岸悬臂端1或北岸悬臂端3的断面示意图,其中,f表示合龙段配切长度位置观测点。

42.图11是本发明的使用流程图。

具体实施方式

43.具体实施方式一:结合图1至图10说明本实施方式,本实施方式的一种实时观测合龙口轴线相对偏差的观测装置包括上部检测单元和下部检测单元,上部检测单元和下部检测单元安装在南岸悬臂端1和北岸悬臂端3上;

44.上部检测单元包括两根上部低松弛高强度钢丝4、上部弹性组件5、上部计数罩6和多个上部导向件7,南岸悬臂端1上的左侧南岸主纵梁2和右侧南岸主纵梁2分别安装有一个上部导向件7,北岸悬臂端3的端部上端面上沿其宽度方向安装有四个上部导向件7,其中,四个上部导向件7在左右方向上对称布置;其中,一根上部低松弛高强度钢丝4的一端与上部弹性组件5连接,上部低松弛高强度钢丝4的另一端依次绕过北岸悬臂端3上左侧两个上部导向件7后,绕在右侧南岸主纵梁2的上部导向件7上并固定,另外一根上部低松弛高强度

钢丝4的一端固定在左侧南岸主纵梁2的上部导向件7上,再绕过北岸悬臂端3上右侧两个上部导向件7后与上部弹性组件5连接,形成上部低松弛高强度钢丝4的交叉布置;上部计数罩6罩在上部低松弛高强度钢丝4上,上部低松弛高强度钢丝4受南岸主纵梁2和北岸主纵梁的变形后产生的变化量通过上部计数罩6实时读取;

45.下部检测单元包括两根下部低松弛高强度钢丝8、下部弹性组件9、下部计数罩10和多个下部导向件11,南岸悬臂端1上的左侧南岸主纵梁2和右侧南岸主纵梁2在竖直方向上,其上部和下部分别安装有一个下部导向件11,北岸悬臂端3的竖直端面上部和下部分别安装有一个下部导向件11,北岸悬臂端3的端部上端面沿其宽度方向安装有四个下部导向件11,两根下部低松弛高强度钢丝8的一端均固定安装在左侧南岸主纵梁2和右侧南岸主纵梁2上端的下部导向件11上,并向下延伸与左侧南岸主纵梁2和右侧南岸主纵梁2下端的下部导向件11连接,绕过北岸悬臂端3的竖直端面下部和上部的下部导向件11,在绕过北岸悬臂端3的端部上端面的两个下部导向件11后与下部弹性组件9连接,下部计数罩10罩在靠近下部弹性组件9一侧的下部低松弛高强度钢丝8上;下部低松弛高强度钢丝8受南岸主纵梁2和北岸主纵梁的变形后产生的变化量通过下部计数罩10实时读取。

46.调平时可根据全站仪所测的得到合龙段配切长度位置观测点之间的距离,可根据数学计算以及几何关系得到轴线偏位调整归位后的数值,后续调整只需达到这一数值即可认为调整到位,后续的24小时连续观测,合龙段上侧配切长度值可根据调平后的上部低松弛高强度钢丝4的读数以及同侧的两合龙段配切长度位置观测点之间的距离用勾股定理计算出。对于下部低松弛高强度钢丝8的读数,减去2(π-2)r与两侧主纵梁的高度,即为下侧主纵梁的合龙段下侧配切长度值。

47.低松弛高强度钢丝与弹簧一侧连接,弹簧的弹性模量较低松弛高强度钢丝刚度小,且弹簧与低松弛高强度钢丝连接后的状态为可将低松弛高强度钢丝绷直为宜。

48.低松弛高强度钢丝在上下游主纵梁处共设置有四根,钢丝在一侧悬臂主梁上焊接,另一侧通过弹簧连接;钢丝在主纵梁上侧的两根为交叉设置,通过下侧的钢丝为沿合龙口u型设置;钢丝通过微型轴承来进行换向,最后与弹簧方向一致,方便读数;弹簧放置于为减少摩擦而涂有润滑油的圆筒里面。本发明的有益效果为:结构合理,可以在保证使用全站仪测量极少次数的情况下,通过钢丝与弹簧的配合将合龙口轴线偏差调整归位,提高了效率;再者可方便的得到合龙口24小时观测数据,无需在合龙口主梁上下侧循环拉尺测量,增加了精确度与安全性。

49.具体实施方式二:结合图3-图9说明本实施方式,本实施方式的上部检测单元的上部导向件7为滑轮。如此设置,结构简单,成本低,便于连接和安装。其它组成和连接关系与具体实施方式一相同。

50.本实施方式通过滑轮进行转向,两根下部低松弛高强度钢丝8各有5个滑轮,上部低松弛高强度钢丝4各有3个滑轮,最终低松弛高强度钢丝与弹簧成同一高度与方向。

51.本实施方式的滑轮相当顺滑,与低松弛高强度钢丝之间的摩擦力极小,滑轮通过连接装置与主纵梁连接或其本身直接焊接在主纵梁上。

52.具体实施方式三:结合图3-图9说明本实施方式,本实施方式的上部弹性组件5包括弹簧5-1、弹簧筒5-2和固定件5-3,固定件5-3固定安装在北岸悬臂端3上,弹簧5-1的一端与固定件5-3连接,弹簧5-1的另一端穿过弹簧筒5-2。如此设置,弹簧放置于弹簧筒内,弹簧

另一侧固定在箱梁上,弹簧筒给弹簧提供竖向支撑,并筒内涂有润滑油减少摩擦力。其它组成和连接关系与具体实施方式一或二相同。

53.本发明的一种合龙口轴线相对偏差与24小时观测装置中的低松弛高强度钢丝(指上部低松弛高强度钢丝4和下部低松弛高强度钢丝8)局部有刻度的构件;低松弛高强度钢丝与弹簧一侧连接;弹簧放置于弹簧筒内,弹簧另一侧固定在箱梁(指北岸悬臂端3)上;低松弛高强度钢丝通过滑轮进行转向。

54.具体实施方式四:结合图3-图9说明本实施方式,本实施方式的位于北岸悬臂端3的端部上端面上的上部低松弛高强度钢丝4上设有刻度值。如此设置,第一内螺纹段2-1能够便于与第一外螺纹连接段1-3螺纹连接,不但能够保证了在高压的情况下二者不发生脱落,而且还能够起到密封的作用,防止气体外溢。光孔段2-2为一个空腔,便于放置活塞3。其它组成和连接关系与具体实施方式一、二或三相同。

55.本实施方式的一种合龙口轴线相对偏差与24小时观测装置,其中:所述低松弛高强度钢丝分为五段,针对下部检测单元来讲:第一、三、五段为无刻度区域,有数据区域为第二段与第四段。为了表述清楚,现将此五段区域分别定义为a、b、c、d和e,第一段a起始为焊接位置或与连接装置进行焊接。第二段b为北岸悬臂端3的竖直端面上部的滑轮与下部低松弛高强度钢丝8的接触段,也就是滑轮的四分之一段处。第三段c为下部计数罩10与第二段b之间的下部低松弛高强度钢丝8。第四段d为位于下部计数罩10内的下部低松弛高强度钢丝8。第五段e为下部弹性组件9至下部计数罩10外侧壁之间的下部低松弛高强度钢丝8。

56.其中:第二段有刻度区域可不设,但相接触的位置的长度值需知道,第四段中间刻度值需以此为依据,第四段有刻度区域为方便读数,可做成扁平形状,在钢丝上做有刻度。

57.具体实施方式五:结合图3-图9说明本实施方式,本实施方式的下部弹性组件9与上部弹性组件5的结构相同。如此设置,无需单独制造。其它组成和连接关系与具体实施方式一至四中任意一项相同。

58.具体实施方式六,结合图3-图9说明本实施方式,本实施方式的下部低松弛高强度钢丝8在北岸悬臂端3的竖直端面上部的下部导向件11处设有刻度值,以及位于下部计数罩10内的下部低松弛高强度钢丝8设有刻度值。如此设置,便于记录观测到的数值,其它组成和连接关系与具体实施方式一至五中任意一项相同。

59.具体实施方式七:结合图3-图9说明本实施方式,本实施方式的上部检测单元的南岸悬臂端1上的上部导向件7与下部检测单元的南岸悬臂端1上左侧南岸主纵梁2和右侧南岸主纵梁2的上部下部导向件11相互错开布置。如此设置,在保证检测点准确的情况下,结构的安装不发生干涉,而且还保证了观测的精确度。其它组成和连接关系与具体实施方式一至六中任意一项相同。

60.具体实施方式八:结合图3-图9说明本实施方式,本实施方式的上部计数罩6和下部计数罩10均为透明罩体。如此设置,便于观测数值。其它组成和连接关系与具体实施方式一至七中任意一项相同。

61.具体实施方式九:结合图1-图11说明本实施方式,本实施方式的观测方法包括如下步骤:

62.步骤一:对南北岸标准节段湿接缝浇筑并等强;

63.步骤二:对全桥进行通测并对线形进行调整,为了防止线形不协调的情况下进行

合龙后再来调整线形的话,因为已经成桥,调整难度会大大增加,所以此时要进行全桥的通测以及线形的调整;此时在调整以施工阶段完毕线形的基础上,也刻意的对合龙口轴线偏差进行了纠偏调整;

64.步骤三:测得各主纵梁上端低松弛高强度钢丝的固定位置以及钢丝与轴承相接触的位置坐标,并通过相应计算的出对拉到位后的标尺读数;

65.步骤四:主纵梁轴线偏差是否存在(即此时的标尺读数与计算对拉到位后的标尺读数是否一致):

66.如主纵梁轴线偏差(不存在,即两读数一致),则执行步骤五;

67.如主纵梁轴线偏差(存在,即两读数不一致),则执行步骤四一:

68.步骤四一:对合龙段上下游主纵梁交叉对拉;

69.步骤四二:根据原始测量坐标计算出对拉到位后的标尺读数是否拉到位,如果拉到位,进行下一步;如果没有拉到位,则执行步骤四一,直到标尺读数拉到位,对拉到位后用高精度全站仪测量一次,得到高程调平的原始数据;

70.步骤五:通过四个配重区配重与末端斜拉索对悬臂端高程上进行调平,配重区加的荷载主要是对较标高较设计标高大的悬臂端进行下压,斜拉索张拉主要是对标高较设计标高小的悬臂端进行上提,总体原则是两侧标高最好一致,可与设计标高有些许差值,但如果要达到一种与原设计标高有差值的状态,此时就需将重新计算达到此状态下的标尺读数;此时就形成了一个行的抛物线线形,但与原设计线形相差及其微小。

71.步骤六:通过对拉到位后的全站仪测量的数据与已知的梁高计算两侧高程一致后的钢丝标尺读数是否到位,如果没有到位,则执行步骤五,如果到位,则进行下一步;

72.步骤七:进行24小时观测并记录钢丝尺读数,数据汇总得到最佳合龙温度与此时温度相对应的合龙段配切长度,以及获得温度变化一定单位量级后所对应的合龙段梁长变化量,用于指导合龙施工。

73.具体实施方式十:结合图1和图2说明本实施方式,本实施方式的步骤五中的四个配重区分别对称布置在南岸悬臂端1和北岸悬臂端3上,且四个配重区均位于主纵梁内侧。如此设置,配重作用:南北岸合龙口如两侧均比设计标高低的情况,即可不设置配重的荷载,只需将两岸的斜拉索张拉到相应的索力,标高即可拉上去;假如两岸合龙口两侧的标高均比设计标高的时候,但是施工过程中会控制住两岸与设计标高的差值,就算比设计标高高一点,也不会高出太多,这样就需要设置配重将高出设计标高的部分给压下来,一般也不会去放斜拉索,因为原有锚固的位置会形成卡印,这里是薄弱的位置;要是与设计标高比,一侧高一侧底这种就是一侧斜拉索张拉增加标高值,一侧配重压下去。但是实际施工中,斜拉索张拉完后,其实他们两个与设计标高相差不大,一般也无需设置配重区,只需将标高低的两端张拉抬升起来就行,两侧标高一致就行,他们两个标高一致后,可不用管设计标高,但应与设计标高相差不大,最后形成一个新的抛物线线形,这里的主要目的是将两侧调平,好进行合龙。其它组成和连接关系与具体实施方式一至九中任意一项相同。

74.结合图1至图11说明本发明的工作原理:

75.本发明的观测装置,下部低松弛高强度钢丝分为5段,第一、三、五段为无刻度区域,第一段起始为焊接位置或与连接装置进行焊接,第三段为两个有刻度段之间的连接段,其通过滑轮进行转向,第五段为与弹簧连接段;有数据区域为第二段与第四段,第二段区域

的刻度值从第一段长度开始算起,下侧两根低松弛高强度钢丝9与滑轮4接触四分之一圆后相接触的位置。两根上部低松弛高强度的交叉钢丝9相切位置,此时的刻度读出用做原始长度,第四段中间位置以第二段读出的原始长度为记,在读数区域两侧扩展,刻度数值往第三段减少,往第五段增加。

76.第二段有刻度区域可不设,但相接触的位置的长度值需知道,第四段有刻度区域为方便读数,可做成扁平形状,在钢丝上做有刻度,读数区域原有指针位置指在第四段数值与第二段接触位置长度值一样的位置,对于轴线偏位时对拉调整,根据原有首次全站仪测量的数据算出交叉钢丝之间的长度,通过几何法算出后续调整轴线横向偏差的数值,对拉进行时,达到预定数值且上侧两根低松弛高强度钢丝9接近一致,即可得主纵梁横桥向偏位调整到位;横桥向调整到位后,进行斜拉索锚头拔出量调整与配重区辅助加载将合龙段两侧主纵梁高程上调整到位,此时可根据再一次的全站仪测量得到横梁调整后相应点的坐标,进而可通过相应的计算得到合龙段两侧悬臂在高程上调平后的数值,即长度最小值,当读数区域数值达到此数值时,即认为合龙段两侧高程调整到位。

77.根据调平后的对拉上部低松弛高强度钢丝的读数以及同侧的两合龙段配切长度位置观测点之间的距离可用勾股定理计算出合龙段上侧配切长度的某时刻的值,根据24小时连续观测即可的合龙段上侧一天内相应时刻配切长度值,同理,对于下面两个下部低松弛高强度钢丝的读数,减去2(π-2)r与两侧主纵梁的高度,其中r为滑轮4半径,最后的值即为下侧主纵梁的合龙段下侧在一天内相应时刻的配切长度值,如图9所示。

78.低松弛高强度钢丝与弹簧一侧连接,弹簧的弹性模量较低松弛高强度钢丝刚度小,且弹簧与低松弛高强度钢丝连接后的状态为可将低松弛高强度钢丝绷直为宜,以增加精确性。

79.弹簧放置于弹簧筒内,弹簧另一侧固定在箱梁上,弹簧筒给弹簧提供竖向支撑,并筒内涂有润滑油减少摩擦力,降低弹簧本身自重导致的下垂以及弹性变化时的摩擦对读数造成的影响。

80.通过滑轮进行转向,两根下部低松弛高强度钢丝各有5个滑轮,上侧两根低松弛高强度钢丝各有3个滑轮,最终低松弛高强度钢丝与弹簧成同一高度与方向,为了方便将各长度值直接在读数区域读出。

81.上下侧的低松弛高强度钢丝在主纵梁上侧高度上错开,防止低松弛高强度钢丝之间交叉。

82.滑轮与低松弛高强度钢丝之间的摩擦力极小,滑轮通过连接装置与主纵梁连接或其本身直接焊接在主纵梁上。

83.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下,还可以做出若干改进和补充,这些改进和补充应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1