组合梁现浇桥面板组合压型钢板底模构造及施工方法与流程

1.本发明涉及一种组合梁现浇桥面板组合压型钢板底模,尤其是一种通过布置压型钢板,并将其与平钢板组合的方式,利用组合压型钢板作为现浇桥面板的底模,进行桥面板施工的组合压型钢板底模的构造。

背景技术:

2.压型钢板因其自身存在的许多优点,在工程建设中应用十分广泛。压型钢板非常轻便,堆放、运输及安装都非常方便,同时刚度较大,可省去许多受拉区混凝土,节省混凝土用量,减轻结构自重;压型钢板可作为浇灌混凝土的模板,可节约大量木模板及支撑,与木模板相比也减小了火灾发生的可能性,因此压型钢板多用于组合楼板,墙板,屋面板等。

3.近年来由于新技术的引进,压型钢板组合楼板技术在已经日趋成熟。不过对于中小跨径桥梁,组合楼板应用较少,本工程考虑压型钢板组合楼板自身特性,将其应用到组合梁桥面板中,不仅安装过程大大缩短,对组合梁的荷载也大大减小,同时也补充了组合压型钢板在桥梁中的应用,若能形成一套较为完整且完善的施工流程,也能为以后此类施工提供一定的参考。

技术实现要素:

4.本发明的目的在于拓展压型钢板与平钢板组合在组合梁中作为现浇组合梁底模的应用,而提供一种组合梁现浇桥面板组合压型钢板底模构造,利用平钢板与压型钢板相组合,铺设平钢板于压型钢板之上,方便钢筋施工的同时减去了压型钢板凹槽处混凝土,进一步减轻了自重,节约了施工时间。

5.为实现上述目的,本发明的技术方案是:一种组合梁现浇桥面板组合压型钢板底模构造,利用平钢板与压型钢板相组合,铺设平钢板于压型钢板之上,方便钢筋施工的同时减去压型钢板凹槽处混凝土,减轻自重,节约施工时间。

6.进一步,平钢板采用铆钉与压型钢板波峰进行连接固定,铆钉在平行于波峰方向的间距不大于300mm,垂直于波峰方向的间距为200mm。

7.进一步,平钢板与平钢板之间采用对接方式平行铺设,对接处预留2~3mm的对接缝隙并通条粘贴胶泥。

8.进一步,平钢板对接处打双排铆钉,每排铆钉固定各自平钢板的侧边。

9.一种采用组合梁现浇桥面板组合压型钢板底模构造的施工方法,其步骤为:

10.1、压型钢板铺设和固定

11.压型钢板端部与钢梁间搭接应控制在60mm,且波峰波谷与钢梁成垂直90

°

,每个波谷均应与钢梁进行电焊固定,第二张压型钢板铺设时,其小边搭接在前一张压型钢板的大边上面,并尽量贴紧大边的向上小弯钩;同时要控制好两侧板端与钢梁的搭接距离,并保持波峰波谷与钢梁间的垂直度,压型钢板就位后,立即进行电焊固定,依次连续进行压型钢板的铺设;

12.2、平钢板铺设和固定

13.起头平钢板从第一张压型钢板的第一个波峰的中心线开始,刚好到第三张压型钢板的第一个波峰中心线结束,平钢板的两边应刚好和相应的波峰中心线平行,平钢板的两端部也应刚好和压型钢板端部重叠平行;

14.3、封头挡板收边

15.压型钢板两侧采用异形板封边,异形板安装时,异形板与平钢板间应加贴胶泥,并用铆钉间隔200mm进行固定,异形板与钢梁之间应采用点焊焊透的方式间隔200mm进行点焊固定,异形板与异形板之间自然搭接50mm,搭接处应当紧贴并固定牢固,转角处应进行转角修剪处理且搭接固定合理。

16.本发明的有益效果在于:

17.(1)压型钢板构造简单、设计合理、结构稳定、安装简便。

18.(2)压型钢板自重较轻,有效节约了钢材。

19.(3)通过铺设平钢板与压型钢板相结合,不仅方便了施工,同时减少了压型钢板凹槽部分混凝土,进一步减轻了自重。

20.(4)压型钢板施工所需时间短,缩短了工期,有效节约了施工时间。

附图说明

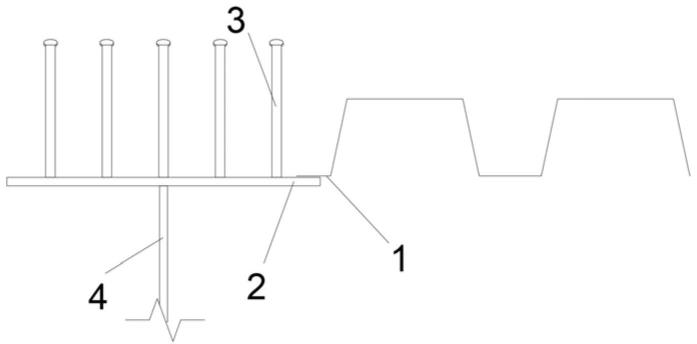

21.图1是压型板起板位置关系图;

22.图2是压型钢板搭接示意图;

23.图3是平钢板铺设示意图;

24.图4是封头挡板节点图;

25.图5是侧收边节点图。

具体实施方式

26.下面结合具体实施例,进一步阐述本专利。应理解,这些实施例仅用于说明本专利而不用于限制本专利的范围。此外应理解,在阅读了本专利讲授的内容之后,本领域技术人员可以对本专利作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

27.如图1至图5所示,一种组合梁现浇桥面板组合压型钢板底模构造,利用平钢板7与压型钢板6相组合,铺设平钢板7于压型钢板6之上,方便钢筋施工的同时减去了压型钢板凹槽处混凝土,进一步减轻了自重,节约了施工时间。

28.本发明的组合压型钢板铺设的特点及方法是:

29.1、在两侧钢梁距边缘60mm处弹画出压型板铺设控制线,便于压型钢板7端部搭接尺寸的控制。

30.2、由于压型钢板6铺设方向有一定的延展和收缩性,铺设时应尽量控制每张板的实际的有效宽度(建议有效宽度控制在600mm~605mm),便于后道工序平钢板的铺设。

31.3、在平钢板7对接处预先弹画出控制线便于控制胶泥粘贴时的平直度。

32.4、平钢板7平整就位后建议先将每个波峰靠近端部的铆钉安装好,再用较长的标尺依次标出其他各铆钉位置点,方便后续满打铆钉位置的精确性。

33.5、四周需要使用异形板完成压型钢板底模的密闭,搭接处使用胶泥填补对接缝隙,转角处进行转角修剪处理且搭接固定。

34.结合两港大道快速化工程中45+70+45m组合梁桥面板压型钢板施工的实例,说明本发明的具体实施方法:

35.1、压型钢板铺设和固定

36.如图1所示,铺设第一张压型钢板6时,小边1应与钢梁2搭接20mm以上(小边受力较弱),并与钢梁2进行间隔电焊固定,间隔距离约为300mm,其中3为剪力钉,4为主梁腹板。压型钢板7端部与钢梁间搭接应控制在60mm,且波峰波谷与钢梁成垂直90

°

,每个波谷均应与钢梁进行电焊固定。第二张压型钢板铺设时如图2所示,将后一张压型钢板小边1与前一张压型钢板大边5搭接,并尽量贴紧大边的向上小弯钩。依次连续进行压型钢板的铺设。

37.2、平钢板铺设和固定

38.压型钢板6铺设完成后在其上铺设平钢板7,如图3所示,平钢板7就位后,及时采用铆钉8与压型板6进行连接固定,铆钉8间距要求:平行于波峰方向不大于@300,垂直于波峰方向@200(波峰间距),平钢板7连接处采用两排铆钉,每排铆钉固定各自平板的侧边。平钢板7与平钢板7之间采用对接方式平行铺设,对接处可以适当预留2∽3mm的对接缝隙,对接缝处预先通条粘贴胶泥(预防平板对接处缝隙过大漏砂浆)。依次进行平钢板铺设。

39.3、封头挡板收边

40.压型钢板6两侧采用异形板封边。图4为封头挡板,封头挡板9与钢梁2之间应采用点焊焊透的方式间隔200mm进行点焊固定,异形板与异形板之间自然搭接50mm,搭接处紧贴并固定,转角处进行转角修剪处理且搭接固定。图5为侧收边,侧边板10与平钢板7之间加贴胶泥并用铆钉8间隔200mm固定。

技术特征:

1.一种组合梁现浇桥面板组合压型钢板底模构造,其特征在于:利用平钢板与压型钢板相组合,铺设平钢板于压型钢板之上,方便钢筋施工的同时减去压型钢板凹槽处混凝土,减轻自重,节约施工时间。2.根据权利要求1所述的组合梁现浇桥面板组合压型钢板底模构造,其特征在于:平钢板采用铆钉与压型钢板波峰进行连接固定,铆钉在平行于波峰方向的间距不大于300mm,垂直于波峰方向的间距为200mm。3.根据权利要求1所述的组合梁现浇桥面板组合压型钢板底模构造,其特征在于:平钢板与平钢板之间采用对接方式平行铺设,对接处预留2~3mm的对接缝隙并通条粘贴胶泥。4.根据权利要求3所述的组合梁现浇桥面板组合压型钢板底模构造,其特征在于:平钢板对接处打双排铆钉,每排铆钉固定各自平钢板的侧边。5.一种采用权利要求1-4任一所述的组合梁现浇桥面板组合压型钢板底模构造的施工方法,其特征在于,其步骤为:1)压型钢板铺设和固定压型钢板端部与钢梁间搭接应控制在60mm,且波峰波谷与钢梁成垂直90

°

,每个波谷均应与钢梁进行电焊固定,第二张压型钢板铺设时,其小边搭接在前一张压型板的大边上面,并尽量贴紧大边的向上小弯钩;同时控制好两侧板端与钢梁的搭接距离,并保持波峰波谷与钢梁间的垂直度,压型钢板就位后,立即进行电焊固定,依次连续进行压型钢板的铺设;2)平钢板铺设和固定起头平钢板从第一张压型钢板的第一个波峰的中心线开始,刚好到第三张压型钢板的第一个波峰中心线结束,平钢板的两边应刚好和相应的波峰中心线平行,平钢板的两端部也应刚好和压型钢板端部重叠平行;3)封头挡板收边压型钢板两侧采用异形板封边。异形板安装时,异形板与平钢板间应加贴胶泥,并用铆钉间隔200mm进行固定,异形板与钢梁之间应采用点焊焊透的方式间隔200mm进行点焊固定,异形板与异形板之间自然搭接50mm,搭接处应当紧贴并固定牢固,转角处应进行转角修剪处理且搭接固定合理。

技术总结

本发明涉及一种组合梁现浇桥面板组合压型钢板底模构造及施工方法,利用平钢板与压型钢板相组合,铺设平钢板于压型钢板之上,方便钢筋施工的同时减去压型钢板凹槽处混凝土,减轻自重,节约施工时间。本发明用组合压型钢板代替了常规底模,并针对其规格尺寸进行调整。考虑到压型钢板凹槽的存在,在压型钢板上铺设平钢板,可以有效提高组合梁桥面板的施工速度,减轻桥面板的自重,节约所需钢材。通过合理布置压型钢板,实现高效可靠施工。实现高效可靠施工。实现高效可靠施工。

技术研发人员:陈航杰 陈仕颋 张年杰 王新辉

受保护的技术使用者:上海市基础工程集团有限公司

技术研发日:2022.11.23

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1