一种钢轨打磨廓形偏差检测尺的制作方法

1.本实用新型涉及钢轨测量工具技术领域,具体是一种钢轨打磨廓形偏差检测尺。

背景技术:

2.钢轨是铁路轨道的主要组成部件。它的功用在于引导机车车辆的车轮前进,承受车轮的巨大压力,并传递到轨枕上。钢轨必须为车轮提供连续、平顺和阻力最小的滚动表面。钢轨打磨技术可有效治理和控制钢轨表面病害,延长钢轨的使用寿命,钢轨打磨后需要对其外形偏差进行检测。

3.经检索,公开号为cn209655959u的专利文件,公开了一种铁路便携式钢轨打磨廓形可调组合模板尺,包括廓形组合模板、可伸缩拉杆、模板固定支撑块和拉杆支撑块,模板固定支撑块插接在可伸缩拉杆前端,可伸缩拉杆后端插接在拉杆支撑块内,廓形组合模板角度可调的固定在模板固定支撑块表面;模板固定支撑块的前端边线内侧、以模板固定支撑块的轴线上下对称的位置上,朝向轴线方向各刻画有无轨底坡0模板对位线及1:40轨底坡40模板对位线。

4.上述专利存在问题如下:

5.1.该专利够通过带台阶塑胶手轮手柄调整轨底坡对位线,实现有无轨底坡均可检测功能,但是实际操作时,所具备的测量数据类型较少,得到的数据可靠性难以适用于目前的标准,故而存在局限性。2.打磨前钢轨廓形带有肥边(塑性变形)时,该专利卡尺测量误差较大。3.钢轨打磨后,钢轨表面较多毛刺,该专利卡尺采用实心金属板因毛刺垫高影响打磨后廓形检测。

技术实现要素:

6.本实用新型的目的在于提供一种钢轨打磨廓形偏差检测尺,以解决上述背景技术中提出的问题。

7.本实用新型的技术方案是:一种钢轨打磨廓形偏差检测尺,包括检测尺主体,所述检测尺主体整体呈l形结构,还包括钢轨廓形弧槽和强磁铁;

8.所述钢轨廓形弧槽开设于检测尺主体的顶部底侧壁上,且检测尺主体靠近钢轨廓形弧槽的两侧外壁分别设置有弧形角度刻度端以及弧形毫米刻度端;

9.所述强磁铁镶嵌固定安装在检测尺主体的底部,所述检测尺主体靠近强磁铁的两侧设置有卡尺定位边,两个卡尺定位边分别呈竖直设置以及水平设置;

10.所述检测尺主体两侧外壁靠近顶部的一端均开设有水平毫米刻度端。

11.优选的,所述检测尺主体内侧壁靠近钢轨廓形弧槽的一端开设有轨角肥边预留槽。

12.优选的,所述检测尺主体两侧外壁靠近底部的一端均设置有卡尺编号标识区。

13.优选的,所述检测尺主体外侧壁与轨角肥边预留槽相背的一侧开设有内侧轨角廓形槽,且检测尺主体两侧外壁靠近内侧轨角廓形槽的两侧分别设置有内侧轨角廓形角度刻

度端以及内侧轨角廓形毫米刻度端。

14.优选的,所述检测尺主体的顶部拐角处开设有悬挂通孔。

15.优选的,所述检测尺主体的两侧外壁均固定设置有透明的夹心亚克力面板,所述夹心亚克力面板的廓形小于检测尺主体的廓形。

16.本实用新型通过改进在此提供一种钢轨打磨廓形偏差检测尺,与现有技术相比,具有如下改进及优点:

17.其一:本实用新型利用设置的强磁铁,能够自动吸附钢轨作用边,实现定位,方便进行现场质量验收;利用设置的钢轨廓形弧槽能够在使用时,与钢轨的顶部进行卡接,并利用弧形角度刻度端以及弧形毫米刻度端对钢轨的顶部进行偏差检测;

18.其二:本实用新型弧形角度刻度端与水平毫米刻度端的刻度均设置在中间位置,并且相对齐,从而方便检测钢轨轨顶光带偏移情况;利用设置的轨角肥边预留槽,能够防止打磨前初期检测钢轨廓形形状时,因轨角肥边(塑性变形)导致轨角无法紧密贴合;

19.其三:本实用新型利用设置的内侧轨角廓形槽,可通过内侧轨角廓形角度刻度端以及内侧轨角廓形毫米刻度端复检轨角0-10mm处的打磨质量。

20.其四:本实用新型利用两片约1mm厚金属板卡尺、夹心亚克力面板组合固定而成,其中夹心亚克力面板面积在测量边的尺寸小于两片约1mm厚金属板卡尺,其能够最大限度的降低因钢轨表面毛刺垫高对廓形检测误差的影响。

附图说明

21.下面结合附图和实施例对本实用新型作进一步解释:

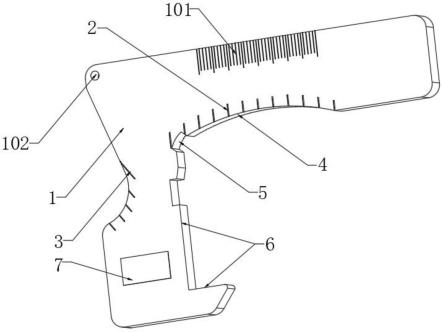

22.图1是本实用新型的整体第一视角立体结构示意图;

23.图2是本实用新型的整体第二视角立体结构示意图;

24.图3是本实用新型的强磁铁立体结构示意图。

25.附图标记说明:

26.1、检测尺主体;101、水平毫米刻度端;102、悬挂通孔;2、弧形毫米刻度端;3、内侧轨角廓形毫米刻度端;4、钢轨廓形弧槽;5、轨角肥边预留槽;6、卡尺定位边;7、卡尺编号标识区;8、弧形角度刻度端;9、内侧轨角廓形角度刻度端;10、强磁铁。

具体实施方式

27.下面对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.本实用新型通过改进在此提供一种钢轨打磨廓形偏差检测尺,本实用新型的技术方案是:

29.如图1-图3所示,一种钢轨打磨廓形偏差检测尺,包括检测尺主体1,检测尺主体1整体呈l形结构,还包括;

30.钢轨廓形弧槽4,钢轨廓形弧槽4开设于检测尺主体1的顶部底侧壁上,且检测尺主体1靠近钢轨廓形弧槽4的两侧外壁分别设置有弧形角度刻度端8以及弧形毫米刻度端2;利

用设置的钢轨廓形弧槽4能够在使用时,与钢轨的顶部进行卡接,并利用弧形角度刻度端8以及弧形毫米刻度端2对钢轨的顶部进行偏差检测。

31.强磁铁10,强磁铁10镶嵌固定安装在检测尺主体1的底部,检测尺主体1靠近强磁铁10的两侧设置有卡尺定位边6,两个卡尺定位边6分别呈竖直设置以及水平设置;利用设置的强磁铁10,能够自动吸附钢轨作用边,实现定位,方便进行现场质量验收。

32.检测尺主体1两侧外壁靠近顶部的一端均开设有水平毫米刻度端101;需要说明的是:弧形角度刻度端8与水平毫米刻度端101的0刻度均设置在中间位置,并且相对齐,从而方便检测钢轨轨顶光带偏移情况;利用设置的水平毫米刻度端101,方便测量现场钢轨顶面接触光带宽度。

33.进一步的,检测尺主体1内侧壁靠近钢轨廓形弧槽4的一端开设有轨角肥边预留槽5;利用设置的轨角肥边预留槽5,能够防止打磨前初期检测钢轨廓形形状时,因轨角肥边(塑性变形)导致轨角无法紧密贴合。

34.进一步的,检测尺主体1两侧外壁靠近底部的一端均设置有卡尺编号标识区7。

35.进一步的,检测尺主体1外侧壁与轨角肥边预留槽5相背的一侧开设有内侧轨角廓形槽,且检测尺主体1两侧外壁靠近内侧轨角廓形槽的两侧分别设置有内侧轨角廓形角度刻度端9以及内侧轨角廓形毫米刻度端3;当切除钢轨肥边后,该检测尺开设有轨角肥边预留槽5的位置测不了轨角,此时,可利用设置的内侧轨角廓形槽,通过内侧轨角廓形角度刻度端9以及内侧轨角廓形毫米刻度端3复检轨角0-10mm处的打磨质量。

36.进一步的,检测尺主体1的顶部拐角处开设有悬挂通孔102;利用设置的悬挂通孔102方便在该检测尺主体1不使用时,进行悬挂收纳。

37.进一步的,检测尺主体1的两侧外壁均固定设置有透明的夹心亚克力面板,夹心亚克力面板用来对检测尺主体1上的多个刻度起到保护作用,夹心亚克力面板的廓形小于检测尺主体1的廓形,从而能够最大限度的降低因钢轨表面毛刺垫高对廓形检测误差的影响。

38.具体的工作方法是:利用设置的强磁铁10,自动吸附钢轨作用边,实现定位,方便进行现场质量验收;在使用时,通过钢轨廓形弧槽4与钢轨的顶部进行卡接,并利用弧形角度刻度端8以及弧形毫米刻度端2对钢轨的顶部进行偏差检测;弧形角度刻度端8与水平毫米刻度端101的0刻度均设置在中间位置,并且相对齐,从而方便检测钢轨轨顶光带偏移情况;利用设置的水平毫米刻度端101,方便测量现场钢轨顶面接触光带宽度;利用设置的轨角肥边预留槽5,防止打磨前初期检测钢轨廓形形状时,因轨角肥边(塑性变形)导致轨角无法紧密贴合;利用设置的内侧轨角廓形槽,可通过内侧轨角廓形角度刻度端9以及内侧轨角廓形毫米刻度端3复检轨角0-10mm处的打磨质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1