一种用于直腹板钢箱梁桥的抑振装置

1.本实用新型属于桥梁工程技术领域,具体涉及一种用于直腹板钢箱梁桥的抑振装置。

背景技术:

2.钢箱梁又称为钢箱梁桥形梁,钢箱梁主要由顶板、底板、隔板以及腹板等焊接的方式构成,因为其结构自重轻等优点,所以其常常被用在跨江的桥梁建设中;由于江面上没有像市区那样较多的建筑物来抵挡来风,风作用于钢箱梁桥的端面时会分为上下两股气流,气流会在钢箱梁桥的顶板和底板产生漩涡从而让钢箱梁桥产生振动,即涡振动,这不仅会影响钢箱梁桥的使用寿命,还会影响行车安全。

技术实现要素:

3.有鉴于此,本实用新型的目的在于提供一种用于直腹板钢箱梁桥的抑振装置,以解决现有技术中因气流在端面分为两股而产生漩涡而导致钢箱梁桥产生振动的技术问题。

4.为达到上述目的,本实用新型提供如下技术方案:

5.本实用新型提供一种用于直腹板钢箱梁桥的抑振装置,包括若干拼接而成的抑振单元;每个抑振单元均包括与钢箱梁桥端面连接的固定板;固定板上垂直连接有拼装板;拼装板远离固定板的一端垂直连接有卸风板;卸风板上设有两个破风单元;每个破风单元均包括沿卸风板长度方向开设的方形通槽;方形通槽的侧壁上转动连接有转动轴;转动轴的周向均匀分布有若干破风板。

6.进一步,卸风板上还设有分别位于破风单元两侧的耗能单元;每个耗能单元均包括开设于卸风板内的耗能圆槽;耗能圆槽与转动轴同轴且其内填充有耗能液;转动轴的两端分别伸入耗能圆槽内,且其周向均匀分布有耗能板。

7.进一步,所述拼装板沿其长度方向的上表面边缘开有条形槽,其上表面另一边缘连接有卡板;相邻抑振单元之间通过卡板卡接在条形槽内。

8.进一步,所述条形槽内开有第一通孔;所述卡板上开有与之对应的第二通孔;相邻拼装板之间通过螺栓连接。

9.进一步,所述固定板的截面形状为倒l形。

10.进一步,所述固定板上开有第三通孔;所述固定板通过第三通孔与钢箱梁桥的上表面螺栓连接。

11.进一步,所述拼装板的下表面与固定板之间设有加强条,三者围成三角形;所述加强条的两端均连接有基座;加强条的两端分别通过基座与拼装板以及固定板螺栓连接。

12.进一步,所述加强条的数量为三个。

13.进一步,所述破风板的数量为三个。

14.本实用新型的有益效果在于:

15.本实用新型通过设置破风单元,当风从左向右吹动与卸风板接触时,在风的作用

下带动上下两个破风板绕转动轴旋转;破风板绕转动轴顺时针旋转,消耗了风的动能,且其转动让破风板将来风气流转换成了方向相反的气流,减弱了来风在钢箱梁桥上下表面顶板和底板产生的漩涡强度,降低了钢箱梁桥的振动,减弱了振动对行车的影响。

16.本实用新型的其他优点、目标和特征将在随后的说明书中进行阐述,并且在某种程度上对本领域技术人员而言是显而易见的,或者本领域技术人员可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

17.为了使本实用新型的目的、技术方案和有益效果更加清楚,本实用新型提供如下附图进行说明:

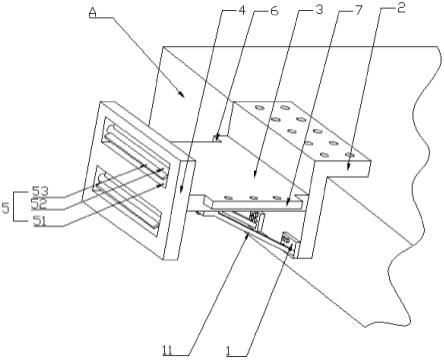

18.图1为本实用新型与钢箱梁桥端面的连接示意图;

19.图2为本实用新型卸风板的局部剖视图;

20.图3为本实用新型的俯视图;

21.图4为本实用新型的三维图。

22.附图中标记如下:基座1、固定板2、拼装板3、卸风板4、破风单元5、方形通槽51、转动轴52、破风板53、条形槽6、卡板7、第一通孔8、第二通孔9、第三通孔10、加强条11、耗能单元12、耗能圆槽121、耗能板122。

具体实施方式

23.如图1~4所示,本实用新型提供一种用于直腹板钢箱梁桥的抑振装置,包括若干拼接而成的抑振单元;每个抑振单元均包括与钢箱梁桥端面a连接的固定板2;固定板2上垂直焊接有与钢箱梁桥面平行的拼装板3;拼装板3的左端垂直焊接有卸风板4;卸风板4上设有两个破风单元5;每个破风单元5均包括沿卸风板4长度方向开设的方形通槽51;方形通槽51的前后侧壁上均开有转动孔;转动孔内转动连接有转动轴52;转动轴52的周向均匀焊接有若干沿轴向设置的破风板53。

24.上述技术方案的原理及有益效果:

25.当未设置抑振装置时,风直接作用于钢箱梁桥的端面a时会分为上下两股气流,气流会在钢箱梁桥的顶板和底板产生漩涡从而让钢箱梁桥产生振动;设置抑振装置后,当风从左向右吹动与卸风板4接触时,在风的作用下带动上下两个破风板53绕转动轴52旋转;破风板53绕转动轴52顺时针旋转,消耗了风的动能,且其转动让破风板53将来风气流转换成了方向相反的气流,减弱了来风在钢箱梁桥上下表面顶板和底板产生的漩涡强度,降低了钢箱梁桥的振动,减弱了振动对行车的影响。

26.本实施例中,如图2所示,卸风板4上还设有分别位于破风单元5两侧的耗能单元12;每个耗能单元5均包括开设于卸风板4内的耗能圆槽121;耗能圆槽121与转动孔连通;耗能圆槽121与转动轴52同轴设置,且其内填充有耗能液,耗能液可选用液压油;转动轴52的两端分别穿过转动孔伸入耗能圆槽121内,且其周向均匀焊接有耗能板122,耗能板122小于耗能圆槽121的尺寸。

27.上述技术方案的原理及有益效果:

28.当风通过破风板53带动转到轴52旋转时,由于转动轴52上耗能板122在填充有耗

能液的耗能圆槽121内旋转,耗能液能够给耗能板122的转动带来阻力,进一步增加对风能的消耗;减弱了来风在钢箱梁桥上下表面顶板和底板产生的漩涡强度,降低了钢箱梁桥的振动,进一步减弱了振动对行车的影响;同时,由于振动的减弱,还减少了因振动给钢箱梁桥带来的损伤,从而进一步延长了钢箱梁桥的使用寿命。

29.本实施例中,如图3所述,拼装板3沿其长度方向的上表面后边缘开有条形槽6,拼装板3上表面前边缘一体成型有卡板7;相邻抑振单元之间通过卡板7卡接在条形槽6内。

30.上述技术方案的原理及有益效果:

31.将多个抑振单元拼接时,通过设的卡板7与条形槽6,方便定位。

32.本实施例中,如图3所示,条形槽6内沿竖向开有第一通孔8;卡板7上沿竖向开有与第一通孔8对应的第二通孔9,第一通孔8与第二通孔9的数量均为三个;在相邻两个抑振单元中,将其中一个卡板7卡在条形槽6后,第一通孔8与第二通孔9内的通孔对齐,利用螺栓连接,从而实现拼接。

33.上述技术方案的原理及有益效果:

34.开设通孔并利用螺栓实现连接,提高连接稳定性。

35.本实施例中,固定板2的截面形状为倒l形,夹角为90

°

。

36.上述技术方案的原理及有益效果:

37.当将固定板2与钢箱梁桥连接时,倒l形的固定板2与钢箱梁桥的垂直端面a相匹配,能够更好的贴合端面a。

38.本实施例中,如图3所示,固定板2上开有第三通孔10,第三通孔10为两排,每排数量为五个;固定板2通过第三通孔10与钢箱梁桥的上表面螺栓连接。

39.上述技术方案的原理及有益效果:

40.通过开设的多个第三通孔10,再利用螺栓将固定板2与钢箱梁桥连接,提高固定板2与钢箱梁桥的连接强度。

41.本实施例中,如图4所示,拼装板3的下表面与固定板2之间设有加强条11,三者围成三角形;加强条11的两端均焊接有基座1,加强条11上端的基座1与拼装板3平行,加强条11下端的基座1与固定板2平行;加强条11的上下两端分别通过基座1与拼装板3以及固定板2螺栓连接。

42.上述技术方案的原理及有益效果:

43.加强条11的设置,使其与拼装板3和固定板2形成三角形,设置基座1,增加了加强条11与固定板2的接触面积,并利用螺栓连接起来,提高了拼装板3与固定板2的连接强度。

44.本实施例中,加强条11的数量为三个,加强条11沿拼装板3的长度方向均匀分布。

45.上述技术方案的原理及有益效果:

46.设置三个沿拼装板3长度方向均匀分布的加强条11,进一步提高拼装板3与固定板2的连接强度。

47.本实施例中,破风板53的数量为三个,且沿转动轴52周向均匀分布,相邻破风板53之间夹角为120

°

。

48.上述技术方案的原理及有益效果:

49.设置三个破风板53能够满足正常运转,节约成本。

50.最后说明的是,以上优选实施例仅用以说明本实用新型的技术方案而非限制,尽

管通过上述优选实施例已经对本实用新型进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本实用新型权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1