现浇箱梁底腹板钢筋安装构件及方法与流程

本发明涉及箱梁施工,尤其涉及一种现浇箱梁底腹板钢筋安装构件及方法。

背景技术:

1、钢筋混凝土结构的箱梁分为预制箱梁和现浇箱梁,现浇箱梁多用于大型连续桥梁。目前在进行底、腹板钢筋安装时,需要工人先用记号笔标记底板主筋的位置,然后对底板主筋进行绑扎,即下层底板钢筋,接着绑扎上层底板钢筋及定位筋,底板钢筋绑扎完成后接着绑扎腹板外侧钢筋,最后绑扎腹板内侧钢筋。

2、现有技术中至少存在如下问题:一是施工时不能充分利用工作面,施工效率低,施工步骤较多;二是钢筋间距需要人工标记、调节,不仅费时费力而且无法保证精度。

技术实现思路

1、本发明针对现有技术的不足,研制一种现浇箱梁底腹板钢筋安装构件及方法,本发明既能充分利用工作面,减少施工步骤,又可代替人工标记调整钢筋间距,有效提高了现场施工的效率和施工的精度。

2、本发明解决技术问题的技术方案为:一方面,本发明了公开了一种现浇箱梁底腹板钢筋安装构件,包括底板钢筋架和腹板钢筋架,底板钢筋架包括由上向下平行设置的若干组第一构件,第一构件通过竖杆互相可拆卸连接,腹板钢筋架包括第三构件和若干组第二构件,若干组第二构件由上向下依次可拆卸连接,最底部的第二构件与第三构件可拆卸链接,第三构件的一端与最底部的第一构件的一端可拆卸链接,另一端与另一组的第三构件的一端可拆卸连接,两组腹板钢筋架的第二构件通过横杆互相对应可拆卸连接。

3、作为优化,第一构件的顶部对称设有两组向下贯穿的第一安装槽,前侧壁上设有两组第一限位孔,第一限位孔分别与第一安装槽连通,两端的端面上分别设有第一插槽和第一插块。通过设置第一安装槽,能够插入竖杆;通过设置第一限位孔,能够固定竖杆,与竖杆进行连接;通过设置第一插槽和第一插块,能够方便与其他构件进行连接,方便适配。

4、作为优化,竖杆上均匀设有若干组竖杆定位孔,竖杆的两端分别设在上下两组第一构件的第一安装槽内,一组竖杆定位孔与第一限位孔对齐,该组竖杆定位孔与第一限位孔内设有定位销。通过设置定位孔,能够配合定位销将竖杆与第一构件连接。

5、作为优化,第一构件的顶部中央设有开口向上的第一凹槽,第一凹槽设置在两组第一安装槽之间。通过设置第一凹槽,能够更好的定位底板钢筋,提高施工精度。

6、作为优化,第三构件的顶部设有第三安装槽,两端分别设有第三插槽和第三插块,一组第三构件的第三插块设置在另一组第三构件的第三插槽内,一组第三构件的第三插槽内设有最底部第一构件的第一插块。通过设置第三安装槽,能够与第二构件进行连接;通过设置第三插槽和第三插块,能够使第三构件互相连接组装,也能和第一构件进行连接组装。

7、作为优化,第二构件的顶部设有第二插槽,底部设有与第二插槽相配合的第二插块,左右侧壁上贯穿设有两组上下对称的第二安装槽,右侧壁中部设有第二凹槽,前侧壁设有两组第二限位孔,第二限位孔分别与第二安装槽连通,第二凹槽设置在两组第二安装槽之间,开口向右,上方第二构件的第二插块设置在下方第二构件的第二插槽内,最底部第二构件的第二插块设置在第三安装槽内。通过设置第二插槽和第二插块,能够使第二构件互相组装,也能使最底部的第二构件与第三构件进行组装;通过设置第二安装槽和第二限位孔,能够配合横杆,进行固定组装,提高腹板钢筋架的稳定性,调高施工精度;通过设置第二凹槽,能够更好的定位腹板钢筋,提高施工精度。

8、作为优化,横杆上设有横杆定位孔,横杆的两端分别穿过水平两组第二构件的第二安装槽,横杆定位孔与第二限位孔对齐,横杆定位孔与第二限位孔内设有定位销。通过设置横杆定位孔,能够通过定位销与第二限位孔连接,从而使第二构件与横杆固定连接,保证连接强度,提高稳定性,提高施工精度。

9、作为优化,第二凹槽开口处顶部内壁为水平内壁,开口处底部内壁为弧形内壁。通过将第二凹槽开口处顶部内壁设为水平内壁,能够方便放入腹板钢筋;通过设置开口处底部内壁为弧形内壁,能够防止腹板钢筋从第二凹槽内脱落,有效定位腹板钢筋,提高施工精度。

10、另一方面,本发明还公开了一种现浇箱梁底腹板钢筋安装构件的安装方法,包括如下安装步骤:

11、s1、底板钢筋架组装,在底板上将两组第一构件通过竖杆和定位销组装成底板钢筋架,两组竖杆的两端分别插入两组第一构件的第一安装槽内,四组定位销分别插入对应的竖杆定位孔和第一限位孔内,将第一构件和竖杆固定连接,形成底板钢筋架;

12、s2、腹板钢筋架组装,将若干组第二构件、两组第三构件通过横杆和定位销组装成腹板钢筋架,若干组第二构件通过第二插槽和第二插块依次连接组装,最底部第二构件的第二插块插入第三构件的第三安装槽内,两组第三构件通过对应的第三插槽和第三插块连接组装;

13、s3、构件整体组装,将底板钢筋架和腹板钢筋架组装成整体,将一组第三构件的第三插槽与第一构件的第一插块连接组装;

14、s4、绑扎准备,将两组构件整体分别放置到钢筋的两端,将底板钢筋分别放到上下两组第一构件的第一凹槽上,将腹板钢筋分别放到内外两侧第二构件的第二凹槽内;

15、s5、绑扎钢筋,先同时绑扎下层底板钢筋、外侧腹板钢筋,再同时绑扎上层底板钢筋、内侧腹板钢筋。

16、与现有技术相比,本发明具有如下有益效果:

17、通过在底板上设置底板钢筋架和腹板钢筋架,能够充分利用底板工作面,分别支撑定位底板钢筋和腹板钢筋,提高整体施工效率和施工精度,可以同时绑扎下层底板钢筋、外侧腹板钢筋,再同时绑扎上层底板钢筋、内侧腹板钢筋,改变了施工顺序,减少了施工步骤;通过设置第一构件、竖杆可拆卸连接,能够在施工时快速组装形成底板钢筋架,支撑底板钢筋,通过第一构件和竖杆连接形成的固定间距代替人工调节钢筋间距,提高施工进度,并在绑扎结束后方便拆卸;通过设置第三构件、第二构件和横杆,能够在施工时快速组装形成腹板钢筋架,使第二构件支撑多组腹板钢筋,形成的固定间距使各腹板钢筋的位置精确,代替了人工调节钢筋间距,提高施工精度,并在绑扎结束后方便拆卸。

技术特征:

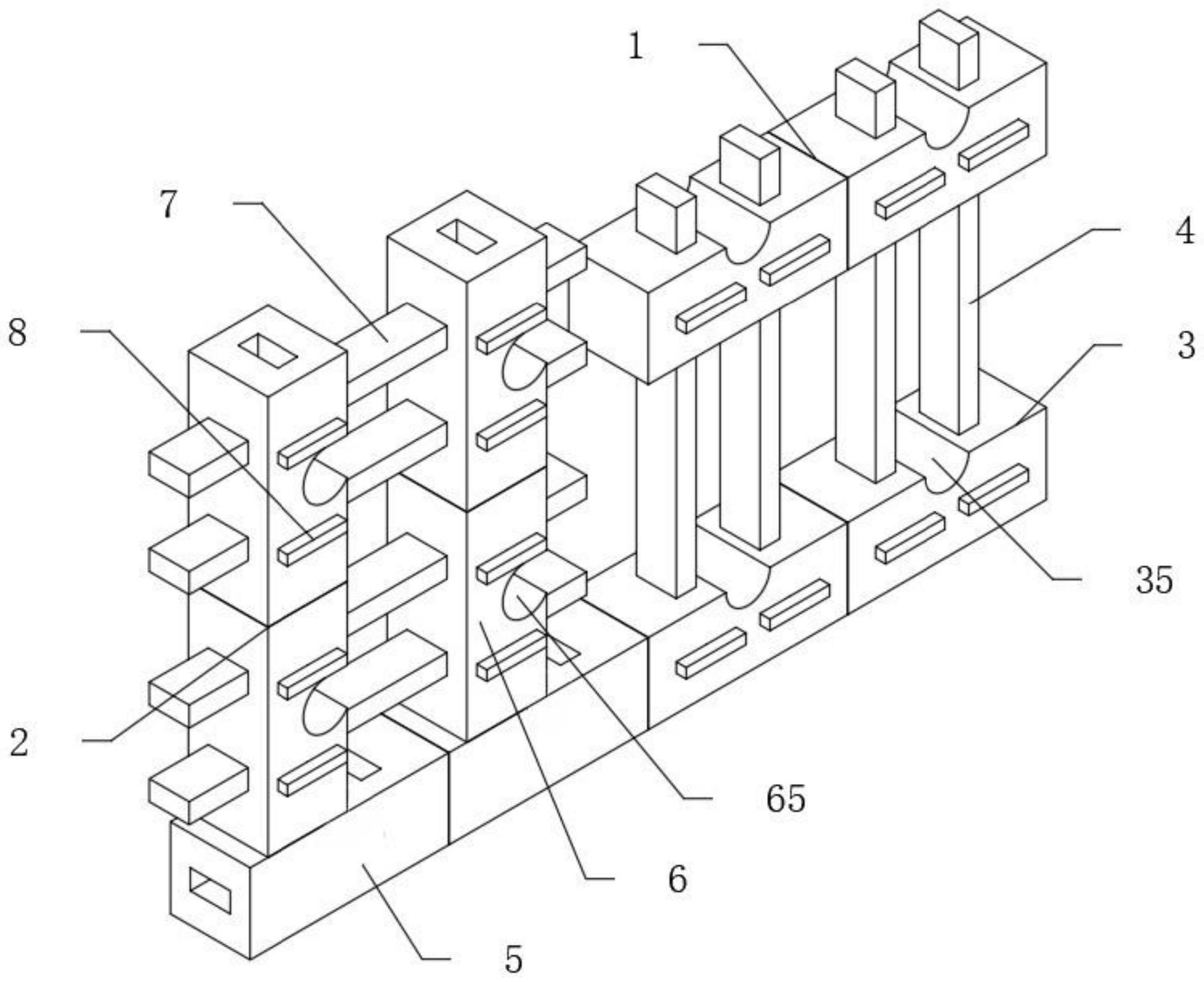

1.现浇箱梁底腹板钢筋安装构件,其特征是:包括底板钢筋架(1)和腹板钢筋架(2),底板钢筋架(1)包括由上向下平行设置的若干组第一构件(3),第一构件(3)通过竖杆(4)互相可拆卸连接,腹板钢筋架(2)包括第三构件(5)和若干组第二构件(6),若干组第二构件(6)由上向下依次可拆卸连接,最底部的第二构件(6)与第三构件(5)可拆卸链接,第三构件(5)的一端与最底部的第一构件(3)的一端可拆卸链接,另一端与另一组的第三构件(5)的一端可拆卸连接,两组腹板钢筋架(2)的第二构件(6)通过横杆(7)互相对应可拆卸连接。

2.根据权利要求1所述的现浇箱梁底腹板钢筋安装构件,其特征是:第一构件(3)的顶部对称设有两组向下贯穿的第一安装槽(31),前侧壁上设有两组第一限位孔(32),第一限位孔(32)分别与第一安装槽(31)连通,两端的端面上分别设有第一插槽(33)和第一插块(34)。

3.根据权利要求2所述的现浇箱梁底腹板钢筋安装构件,其特征是:竖杆(4)上均匀设有若干组竖杆定位孔(41),竖杆(4)的两端分别设在上下两组第一构件(3)的第一安装槽(31)内,一组竖杆定位孔(41)与第一限位孔(32)对齐,该组竖杆定位孔(41)与第一限位孔(32)内设有定位销(8)。

4.根据权利要求3所述的现浇箱梁底腹板钢筋安装构件,其特征是:第一构件(3)的顶部中央设有开口向上的第一凹槽(35),第一凹槽(35)设置在两组第一安装槽(31)之间。

5.根据权利要求4所述的现浇箱梁底腹板钢筋安装构件,其特征是:第三构件(5)的顶部设有第三安装槽(51),两端分别设有第三插槽(52)和第三插块(53),一组第三构件(5)的第三插块(53)设置在另一组第三构件(5)的第三插槽(52)内,一组第三构件(5)的第三插槽(52)内设有最底部第一构件(3)的第一插块(34)。

6.根据权利要求5所述的现浇箱梁底腹板钢筋安装构件,其特征是:第二构件(6)的顶部设有第二插槽(61),底部设有与第二插槽(61)相配合的第二插块(62),左右侧壁上贯穿设有两组上下对称的第二安装槽(63),右侧壁中部设有第二凹槽(64),前侧壁设有两组第二限位孔(65),第二限位孔(65)分别与第二安装槽(63)连通,第二凹槽(64)设置在两组第二安装槽(63)之间,开口向右,上方第二构件(6)的第二插块(62)设置在下方第二构件(6)的第二插槽(61)内,最底部第二构件(6)的第二插块(62)设置在第三安装槽(51)内。

7.根据权利要求6所述的现浇箱梁底腹板钢筋安装构件,其特征是:横杆(7)上设有横杆定位孔(71),横杆(7)的两端分别穿过水平两组第二构件(6)的第二安装槽(63),横杆定位孔(71)与第二限位孔(65)对齐,横杆定位孔(71)与第二限位孔(65)内设有定位销(8)。

8.根据权利要求7所述的现浇箱梁底腹板钢筋安装构件,其特征是:第二凹槽(64)开口处顶部内壁为水平内壁,开口处底部内壁为弧形内壁。

9.一种采用权利要求7-8任一项所述的现浇箱梁底腹板钢筋安装构件的安装方法,其特征是:包括如下安装步骤:

技术总结

本发明涉及箱梁施工技术领域,公开了一种现浇箱梁底腹板钢筋安装构件及方法,包括底板钢筋架和腹板钢筋架,底板钢筋架包括由上向下平行设置的若干组第一构件,第一构件通过竖杆互相可拆卸连接,腹板钢筋架包括第三构件和若干组第二构件,若干组第二构件由上向下依次可拆卸连接,最底部的第二构件与第三构件可拆卸链接,第三构件的一端与最底部的第一构件的一端可拆卸链接,另一端与另一组的第三构件的一端可拆卸连接,两组腹板钢筋架的第二构件通过横杆互相对应可拆卸连接。本发明既能充分利用工作面,减少施工步骤,又可代替人工标记调整钢筋间距,有效提高了现场施工的效率和施工的精度。

技术研发人员:李山,柴峰,席光伟,步佳佳,刘红轲,张灿友,董在坤,万涛,张铖,许敏婕

受保护的技术使用者:山东高速工程项目管理有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!