一种夹心式板下弹性垫板及其制备工艺的制作方法

本发明涉及轨道交通扣件,尤其涉及一种轨道扣件用板下垫板及其制备工艺。

背景技术:

1、近年来,我国轨道交通对减振降噪的要求越来越高,采用减振扣件是解决城市轨道交通振动与噪声问题的措施中最经济实用的方法。扣件的减振性能主要跟其刚度有关,刚度越小,其减振性能越好,而减振扣件的刚度主要取决于板下弹性垫板,故板下弹性垫板承担着减振降噪、改善轮轨相互作用等不可替代的作用。然而,目前扣件中常用的传统板下垫板,一般采用开槽橡胶垫板或整体发泡聚氨酯、橡胶垫板,降低扣件刚度的效果并不理想,只能满足中等减振扣件的刚度要求,高等减振扣件还需对板下弹性垫板刚度进一步降低。

2、目前,为了降低铁垫板下弹性垫板刚度,主要有以下几种技术:

3、一种是从结构上加以改进,在垫板上开设沟槽或圆台,以增加其自由变形空间,防止其三向受压,从而降低垫板刚度,但由于橡胶材料的弹性受限,垫板刚度仍达不到高等减振扣件的要求。

4、另一种是从材料的角度来加以改进,垫板可考虑采用发泡橡胶或发泡聚氨酯,以增加垫板的弹性,从而降低扣件的刚度,但由于该类材料存在泡孔结构,其表皮裂口增长向内部扩张,拉伸变成剪切作用,会在泡壁较薄的位置断裂,从而导致垫板性能下降甚至破坏。同时,为了达到高等减振扣件的低刚度要求,垫板的发泡倍率比一般的发泡垫板更大,但随着发泡倍率的增加,上述情况就更易出现,故此类垫板的使用寿命一般较短,增加了运营维护的成本。

5、综上,常用的表面开槽或单纯采用发泡技术,对降低垫板刚度的效果均不理想,亟需一种新的垫板结构以满足高等减振扣件的刚度需求。

技术实现思路

1、本发明的目的在于解决上述现有技术存在的缺陷,提供一种夹心式板下弹性垫板及其制备工艺,改进了传统板下垫板,采用新型材料微孔聚氨酯,并采用夹心式结构,降低了垫板刚度,具有优异的减振性能,并减少材料用量。

2、本发明采用如下技术方案:

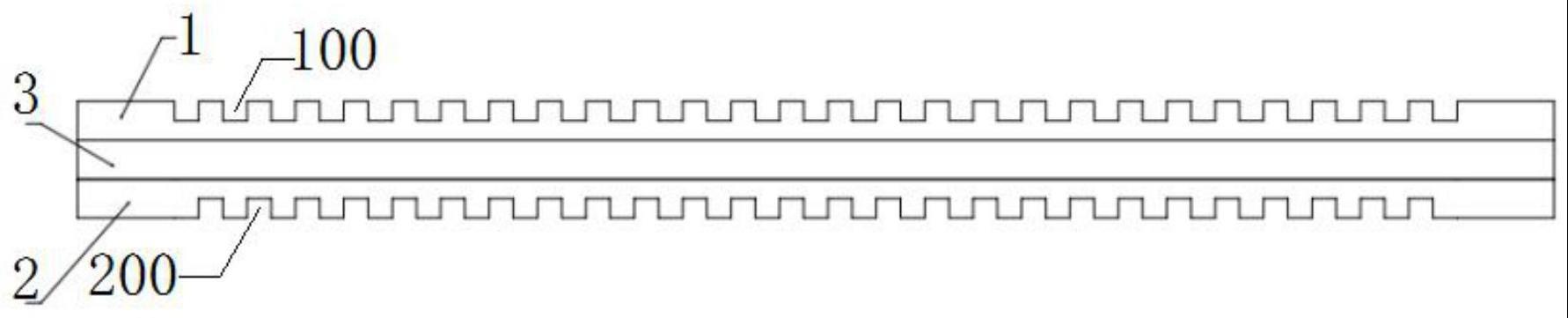

3、一种夹心式板下弹性垫板,包括上层橡胶、下层橡胶、中间微孔弹性层。上层橡胶开有上层沟槽,下层橡胶开有下层沟槽。所述中间微孔弹性层位于上层橡胶和下层橡胶之间,层间进行粘接连接,并需保证其粘接强度超过垫板材料的拉伸强度,不致成为薄弱点,粘接时,上层沟槽朝上,下层沟槽朝下,中间微孔弹性层采用充分发泡聚氨酯或橡胶材料,为微孔结构,密度低。

4、进一步的,上层沟槽与下层沟槽错开布置。

5、一种夹心式板下弹性垫板的制备工艺,包括:

6、步骤1.原料烘烤

7、在运输或储存过程中,一旦出现长时间降温时,聚氨酯和橡胶原材料会出现结晶。此时需要对原材料进行烘烤溶解,以便于加料作业。

8、步骤2.领用原料:

9、中间微孔弹性层(聚氨酯):多元醇组分(polyol),简称a组分;

10、异氰酸酯组分(i so),简称b组分。

11、上层橡胶、下层橡胶:乙烯、丙烯、乙烷溶剂。

12、步骤3.加料

13、中间微孔弹性层:a组分添加到多元醇组分(polyol)原料预备罐(简称a备料罐),b组分添加到i so原料预备罐(简称b备料罐)。

14、两者通过输送泵自动补料到工作罐。

15、上层橡胶、下层橡胶:将乙烯、丙烯加入至乙烷溶剂中,在钒催化剂的作用下,进行阴离子配合聚合生产。

16、步骤4.浇注、发泡

17、聚氨酯和橡胶自动浇注生产线配备高精度计量泵和流量计,通过计量泵将a、b组分按设定流量同时输送到混合器中混合均匀,浇注到模具里,并对中间微孔弹性层进行充分发泡。

18、步骤5.固化

19、在流水线上,完成合模、固化、开模、模具清理、喷涂脱模剂等工序。

20、步骤6.产品修边、粘结

21、负责固化产品外观自检,并修去产品飞边,并将中间微孔弹性层和上层橡胶、下层橡胶牢固粘结。

22、步骤7.包装待检

23、对外观检验合格的产品进行包装,放入‘待检区’待检。

24、步骤8.产品检验

25、此工序由质检部专检,检测按《弹性垫板产品检验标准》执行。

26、步骤9.产品入库

27、对检验合格批次产品,凭“成品入库检验通知单”入库。

28、进一步的,原料烘烤(原料结晶时)

29、开班前1小时内填写“弹性垫板设备日常检查表”,每班1次。根据聚氯酯原料结晶的情况进行烘烤,操作条件是烘烤温度90±10℃,烘烤时间8-24小时,用红外测温枪检测烘烤温度,检测频次为每小时1次。烘烤后将原料运进恒温库中进入保温待用状态。填写“弹性垫板原料烘烤记录”。

30、进一步,加料时,各设备温度需满足,a备料罐温度45±2℃、b备料罐温度45±2℃、a工作罐温度:45±2℃、b工作罐温度:45±2℃、a油温45±5℃、b油温50±5℃、冰水机温度≤25℃、b注料阀42±3℃、流水线频率hz:17±0.5。a备料罐、b备料罐、a工作罐、b工作罐通过导热油加热方式保持温度稳定,浇注头混合室采用冰水机控温。

31、进一步,中间微孔弹性层pu低压灌注机内的浇筑压力为0.80±0.20mpa,流量46.8±0.5g/s,流水线上烘道温度为100±5℃,模具温度65-75℃;上层橡胶、下层橡胶pu低压灌注机浇筑压力为1.50±0.20mpa,流量43.2±0.5g/s,流水线烘道温度为100±5℃,模具温度65-75℃。

32、本发明的有益效果:

33、第一.相较于实心板下弹性垫板,该款垫板采用充分发泡聚氨酯或橡胶材料,为微孔结构,密度低,能够有效提高了垫板的弹性,使垫板满足高等减振扣件的低刚度要求,同时还能降低垫板的材料成本。

34、第二.垫板整体采用夹心式结构,能够有效解决发泡材料微孔结构表面易破损的问题,从而提升垫板的工作性能和延长垫板使用寿命,同时还能保证垫板的低刚度。

技术特征:

1.一种夹心式板下弹性垫板,其特征在于,包括上层橡胶、下层橡胶、中间微孔弹性层,上层橡胶开有上层沟槽,下层橡胶开有下层沟槽,所述中间微孔弹性层位于上层橡胶和下层橡胶之间,层间进行粘接连接,并需保证其粘接强度超过垫板材料的拉伸强度,粘接时,上层沟槽朝上,下层沟槽朝下,中间微孔弹性层采用充分发泡聚氨酯或橡胶材料,为微孔结构,密度低。

2.根据权利要求1所述的夹心式板下弹性垫板,其特征在于,上层沟槽与下层沟槽错开布置。

3.制备一种夹心式板下弹性垫板的制备工艺,其特征在于,包括:

4.根据权利要求3所述的夹心式板下弹性垫板的制备工艺,其特征在于,步骤1还包括:根据聚氯酯原料结晶的情况进行烘烤,操作条件是烘烤温度90±10℃,烘烤时间8-24小时,用红外测温枪检测烘烤温度,检测频次为每小时1次。

5.根据权利要求3所述的夹心式板下弹性垫板的制备工艺,其特征在于,步骤3加料时,各设备温度需满足:a备料罐温度45±2℃、b备料罐温度45±2℃、a工作罐温度:45±2℃、b工作罐温度:45±2℃、a油温45±5℃、b油温50±5℃、冰水机温度≤25℃、b注料阀42±3℃、流水线频率hz:17±0.5。

6.根据权利要求3所述的夹心式板下弹性垫板的制备工艺,其特征在于,中间微孔弹性层pu低压灌注机内的浇筑压力为0.80±0.20mpa,流量46.8±0.5g/s,流水线上烘道温度为100±5℃,模具温度65-75℃;上层橡胶、下层橡胶pu低压灌注机浇筑压力为1.50±0.20mpa,流量43.2±0.5g/s,流水线烘道温度为100±5℃,模具温度65-75℃。

技术总结

本发明提供一种夹心式板下弹性垫板及其制备工艺,包括上层橡胶、下层橡胶、中间微孔弹性层,上层橡胶开有上层沟槽,下层橡胶开有下层沟槽,所述中间微孔弹性层位于上层橡胶和下层橡胶之间,层间进行粘接连接,并需保证其粘接强度超过垫板材料的拉伸强度,粘接时,上层沟槽朝上,下层沟槽朝下,中间微孔弹性层采用充分发泡聚氨酯或橡胶材料,为微孔结构,密度低。本发明在减少用料的同时,降低了垫板的刚度,提升了扣件的减振性能。

技术研发人员:富坚,杨荣山,陈鹏,吴建忠,胡天伟,李文龙

受保护的技术使用者:成都西交聚联科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!