一种大跨度模块化组合梁结构及方法与流程

本发明涉及桥梁工程,特别是涉及一种大跨度模块化组合梁结构及方法。

背景技术:

1、桥梁是公路、铁路、城市道路和农村道路及水利建设中,为了跨越各种障碍(如河流、或其它结构)的结构物。预应力混凝土梁桥因其跨越能力强、地形适应性强、经济性好、外形简单、制作、安装、维修都较方便等特点,因此广泛用于各种跨径桥梁。目前该桥型跨径多在200m以内,跨径进一步加大时,一方面桥梁的长期性能下降明显;另一方面,施工措施费占桥梁建安费的比例不断攀升,导致桥梁的经济性变差。

2、发明人发现,影响预应力混凝土梁桥性能及跨径增大的主要因素有:(1)大跨度预应力混凝土梁式桥存在跨中下挠、腹板开裂、底板崩裂等病害;(2)主梁悬臂浇筑时,施工环境差、效率低,质量难以控制;(3)主梁节段拼装时,采用现场就近预制,设备重复利用率低;(4)接缝多采用胶接或干接,结构长期性能有待进一步验证且高震区适应性差;(5)施工环境差,现场作业量大,用工缺口持续增加。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种大跨度模块化组合梁结构及方法,将主梁模块化并将主梁节段模块化设置,实现了全预制化、模块化施工,降低了整体重量,方便了运输及施工,解决了现有预应力混凝土桥梁施工质量难以保证、工作量大的问题。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

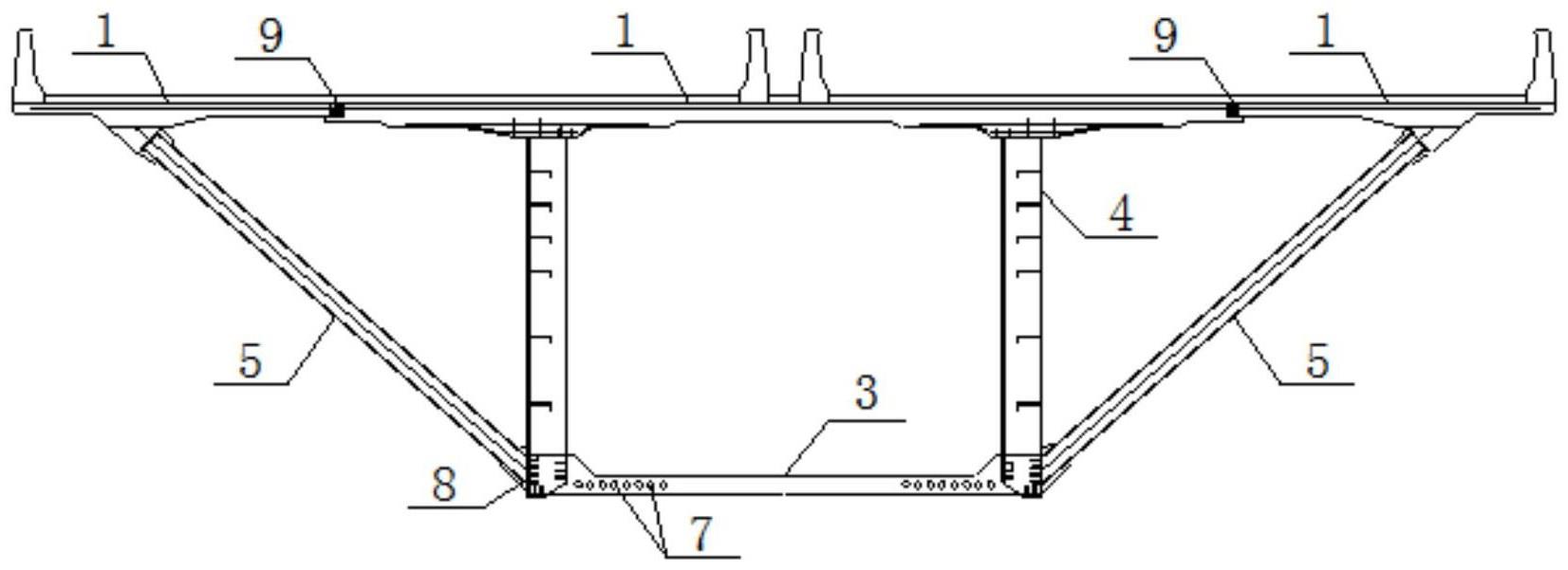

3、第一方面,本发明提供了一种大跨度模块化组合梁结构,包括沿组合梁的长度方向依次连接的主梁节段,主梁节段分为根部区主梁节段和跨中区主梁节段,所述根部区主梁节段和跨中区主梁节段均由预制的顶板、底板、钢腹板、斜撑组装而成,顶板与底板之间通过钢腹板连接,斜撑固定安装在钢腹板上以用于支撑顶板,根部区主梁节段上斜撑对应位置处还设有横撑;相邻所述主梁节段的钢腹板之间焊接固定,对应的顶板、底板之间采用现浇混凝土固定连接。

4、作为进一步的实现方式,所述根部区主梁节段的顶板为普通预应力混凝土结构,根部区主梁节段的底板为抗压强度高的超高性能混凝土结构。

5、作为进一步的实现方式,所述跨中区主梁节段的顶板为普通预应力混凝土结构,跨中区主梁节段的底板为普通预应力混凝土底板结构或钢结构。

6、作为进一步的实现方式,当主跨跨径l≤200m时跨中区主梁节段的底板采用普通预应力混凝土底板结构;当主跨跨径300m≥l>200m时跨中区主梁节段的底板采用钢结构底板。

7、作为进一步的实现方式,所述钢腹板靠近中性轴,钢腹板顺桥向按照设定距离间隔设置竖向的加劲肋。

8、作为进一步的实现方式,所述跨中区主梁节段的底板上还安装有若干预应力钢束。

9、作为进一步的实现方式,所述底板的合龙束立面为竖直面,组合梁跨中配置预应力钢束的位置为平直段。

10、作为进一步的实现方式,所述顶板由多个预制板结构组装而成,相邻预制板之间为湿接缝。

11、第二方面,本发明提供了一种大跨度模块化组合梁结构的施工方法,具体如下:

12、首先组装单个主梁节段,然后进行相邻主梁节段之间的连接;

13、组装时首先将钢腹板与底板固定连接在一起后以钢腹板为受力构件进行顶板、斜撑、横撑的安装,直至节段组成完成。

14、作为进一步的实现方式,主梁节段之间先进行钢腹板之间的焊接,然后在相邻两主梁节段的顶板、底板之间浇筑混凝土。

15、上述本发明的有益效果如下:

16、(1)本发明将主梁模块化并将主梁节段模块化设置,实现了全预制化、模块化施工,降低了整体重量,方便了运输及施工,无需现场就近预制,降低了成本,便于施工质量的控制。

17、(2)本发明顶板为模块化结构,主梁悬臂无需现场浇筑,不受施工环境影响,且钢腹板及斜撑的使用能够对悬臂进行支撑以提高顶板的横向受力能力,大大降低顶板的厚度和自重,且顶板顶面平整度易保证,能够减少整体化混凝土现浇层的厚度,进而进一步降低自重。

18、(3)本发明根部区主梁节段的顶板为普通预应力混凝土结构,根部区主梁节段的底板为抗压强度高的超高性能混凝土结构,跨中区主梁节段的顶板为普通预应力混凝土结构,跨中区主梁节段的底板为普通预应力混凝土底板结构或钢结构,充分利用不同混凝土的收缩、徐变特点,从根本上解决大跨混凝土梁式桥中跨长期下挠问题。

技术特征:

1.一种大跨度模块化组合梁结构,其特征在于,包括沿组合梁的长度方向依次连接的主梁节段,主梁节段分为根部区主梁节段和跨中区主梁节段,所述根部区主梁节段和跨中区主梁节段均由预制的顶板、底板、钢腹板、斜撑组装而成,顶板与底板之间通过钢腹板连接,斜撑固定安装在钢腹板上以用于支撑顶板,根部区主梁节段上斜撑对应位置处还设有横撑;相邻所述主梁节段的钢腹板之间焊接固定,对应的顶板、底板之间采用现浇混凝土固定连接。

2.根据权利要求1所述的一种大跨度模块化组合梁结构,其特征在于,所述根部区主梁节段的顶板为普通预应力混凝土结构,根部区主梁节段的底板为抗压强度高的超高性能混凝土结构。

3.根据权利要求1所述的一种大跨度模块化组合梁结构,其特征在于,所述跨中区主梁节段的顶板为普通预应力混凝土结构,跨中区主梁节段的底板为普通预应力混凝土底板结构或钢结构。

4.根据权利要求3所述的一种大跨度模块化组合梁结构,其特征在于,当主跨跨径l≤200m时跨中区主梁节段的底板采用普通预应力混凝土底板结构;当主跨跨径300m≥l>200m时跨中区主梁节段的底板采用钢结构底板。

5.根据权利要求1所述的一种大跨度模块化组合梁结构,其特征在于,所述钢腹板靠近中性轴,钢腹板顺桥向按照设定距离间隔设置竖向的加劲肋。

6.根据权利要求1所述的一种大跨度模块化组合梁结构,其特征在于,所述跨中区主梁节段的底板上还安装有若干预应力钢束。

7.根据权利要求1所述的一种大跨度模块化组合梁结构,其特征在于,所述底板的合龙束立面为竖直面,组合梁跨中配置预应力钢束的位置为平直段。

8.根据权利要求1所述的一种大跨度模块化组合梁结构,其特征在于,所述顶板由多个预制板结构组装而成,相邻预制板之间为湿接缝。

9.一种施工方法,利用了如权利要求1-8中任一项所述的一种大跨度模块化组合梁,其特征在于,具体如下:

10.根据权利要求9所述的施工方法,其特征在于,主梁节段之间先进行钢腹板之间的焊接,然后在相邻两主梁节段的顶板、底板之间浇筑混凝土。

技术总结

本发明公开了一种大跨度模块化组合梁结构及方法,涉及桥梁工程技术领域,解决了现有预应力混凝土桥梁施工质量难以保证、工作量大的问题,降低了成本,便于施工质量的控制,具体方案如下:包括沿组合梁的长度方向依次连接的主梁节段,主梁节段分为根部区主梁节段和跨中区主梁节段,所述根部区主梁节段和跨中区主梁节段均由预制的顶板、底板、钢腹板、斜撑组装而成,顶板与底板之间通过钢腹板连接,斜撑固定安装在钢腹板上以用于支撑顶板,根部区主梁节段上斜撑对应位置处还设有横撑;相邻所述主梁节段的钢腹板之间焊接固定,对应的顶板、底板之间采用现浇混凝土固定连接。

技术研发人员:杨忠胜,冯鹏程,丁少凌,聂尚杰,刘琪,刘新华,彭元诚,王铖铖,朱玉,黄古剑,丁德豪,付坤,宗昕,易蓓

受保护的技术使用者:中交第二公路勘察设计研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!