一种现浇墩柱工业化建造装备及方法与流程

本发明涉及土木工程领域的桥梁主塔施工。更具体地说,本发明涉及一种现浇墩柱工业化建造装备及方法。

背景技术:

1、目前,现浇墩柱的施工多采用翻模、滑模或者爬模进行施工。然而现有装备在墩柱施工各工序的自动化、智能化水平不高,墩身现浇成型的质量不佳,主要体现在:

2、1、现有装备施工主要以主体结构(墩身)为支撑,需要在主体结构上设置预埋件或者对拉杆孔,墩身成型后,再对孔洞进行修补,墩身现浇质量不佳,特别对于海中墩,墩身预埋孔或对拉杆孔对墩身主体结构的耐久性会有非常不利的影响;

3、2、工人施工环境恶劣,防护平台简易;对于较高墩身,需多次往复爬梯上下;

4、3、钢筋散绑效率、质量低下;

5、4、需要在墩柱旁配置专用吊装设备,设备利用率不高。

技术实现思路

1、本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

2、本发明还有一个目的是提供一种现浇墩柱工业化建造装备及方法,以解决现有技术现浇施工墩身效率低且影响成型质量的技术问题。

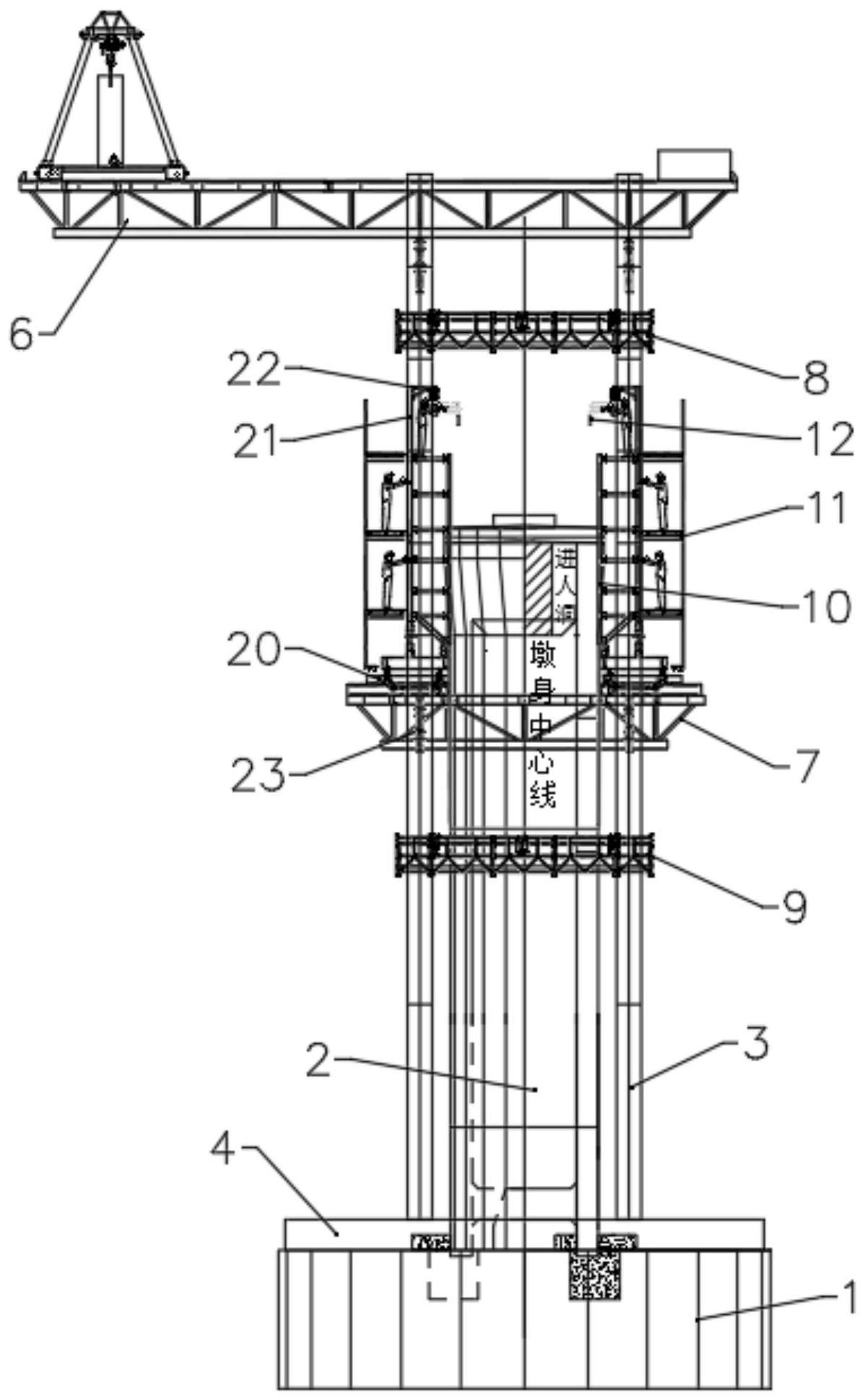

3、为了实现根据本发明的这些目的和其它优点,一方面,本发明提供了一种现浇墩柱工业化建造装备,包括:

4、立柱系统,其包括对称布置在承台上的墩身结构外侧的立柱,所有立柱的底部共同连接有框架,框架的底部固定在承台上表面,立柱由多个标准节段顺次连接而成,在立柱上沿竖向设置有滑轨;

5、起吊系统,其设置在立柱系统的顶部且沿水平方向延伸至立柱外,龙门吊用于起吊安装立柱的标准节段或施工构件;

6、主承载平台,其设置在立柱系统的中部,主承载平台上对应墩身设有模板系统,在模板系统的外侧设置有施工爬架,施工爬架的顶部设置有振捣系统,振捣系统朝向模板系统的内侧上方延伸,用于对浇筑的墩身混凝土进行振捣;

7、上自升平台,其设置在立柱系统的上部且位于振捣系统和起吊系统之间,作为钢筋绑扎的平台及起吊系统与模板系统之间的互通平台;

8、下自升平台,其设置在立柱系统的下部且位于主承载平台的下方,作为人员上下主承载平台的互通平台;

9、起吊系统、主承载平台、上自升平台、下自升平台的内侧分别与对应高度范围的滑轨连接设置有爬升机构,通过爬升机构实现沿滑轨上下移动。

10、优选的是,所述框架在水平截面上呈正六边形,所述立柱对应所述框架的四个顶角处共设置有四个,且四个所述立柱沿所述墩身宽度方向的中心线对称布置。

11、优选的是,在所述主承载平台的内侧朝向墩身设置有抱墩装置,抱墩装置沿墩身四周对称布置,抱墩装置包括丝杆、丝杆螺母、限位套管、接头,丝杆通过设置电机驱动旋转,电机固定在所述主承载平台上,丝杆通过轴承安装在所述主承载平台上,丝杆螺母通过螺纹传动连接在丝杆上,限位套管沿同轴方向套设在丝杆和丝杆螺母的外侧,用于对丝杆螺母进行径向限位,在丝杆螺母朝向墩身的一面连接接头,接头与墩身对应位置的形状配合设置。

12、优选的是,所述起吊系统包括承重桁架,承重桁架为双片架结构,对称布置在所述立柱系统相对两侧的顶部外侧,双片架结构的顶部平行设置有轨道,两条轨道上共同滑动连接设置龙门吊,在两条轨道远离龙门吊的一端顶部设置有配重块。

13、优选的是,所述模板系统包括两块相对设置的c形模板,两块c形模板的端部之间分别设置对拉杆紧固连接,在每块c形模板的底部设置有三相调位油缸,三相调位油缸包括竖向调平油缸、开模油缸及水平调位油缸,用于分别对c形模板进行竖向、宽度方向、长度方向的位置调整。

14、优选的是,所述施工爬架向上设置有竖杆,竖杆的顶部延伸至所述模板系统以上且可转动连接有横架,横架的外端连接所述振捣系统,通过横架带动所述振捣系统旋转到所述c形模板的内侧上方或远离所述模板系统。

15、另一方面,本发明还提供一种现浇墩柱工业化建造装备的使用方法,在利用现浇墩柱工业化建造装备现浇墩柱施工的具体步骤如下:

16、s1、完成承台与首节墩身混凝土浇筑;

17、s2、在首节墩身外侧安装所述立柱系统中底部的所述框架、所述立柱对应的标准节段,并在所述立柱的下部上安装所述下自升平台;

18、s3、将所述下自升平台作为钢筋施工平台,安装第二节墩身的钢筋部品;

19、s4、在所述立柱的中部安装所述主承载平台,在所述主承载平台上安装所述模板系统、所述振捣系统;

20、s5、所述模板系统合模后浇筑第二节墩身混凝土,同时,在所述模板系统上方安装所述上自升平台,在所述立柱系统的顶部安装所述起吊系统;

21、s6、在第二节墩身混凝土等强的同时,通过所述起吊系统起吊安装所述立柱的标准节段,向上续接所述立柱,然后所述起吊系统通过对应的所述爬升机构向上爬升;

22、s7、利用所述起吊系统吊装第三节墩身的钢筋部品,然后在所述上自升平台上完成钢筋部品的安装;

23、s8、所述主承载平台通过对应的所述爬升机构带动所述模板系统向上爬升,所述模板系统在第三节墩身处对应钢筋部品合模,同时,通过所述下自升平台对已浇筑的混凝土进行养护;

24、s9、浇筑第三节墩身混凝土,在第三节墩身混凝土等强的同时,通过所述起吊系统向上起吊安装所述立柱的标准节段,并向上爬升;

25、s10、重复步骤s7-s9,直至完成墩身所有节段的浇筑施工。

26、优选的是,所述振捣系统可转动连接安装在所述施工爬架的顶部,在安装某一节墩身的钢筋部品时,操作所述振捣系统旋转远离所述模板系统,让出钢筋部品的安装空间,在浇筑墩身混凝土时,再旋转至墩身混凝土的正上方用于振捣。

27、本发明至少包括以下有益效果:本发明的现浇墩柱工业化建造装备设置在墩身外侧形成了一体化的筑墩工厂,以立柱系统作为支撑,不需要在主体结构上设置预埋件或对拉杆孔,不会对墩身本身结构产生损伤,保证了墩身的浇筑质量,起吊系统、主承载平台、上自升平台、下自升平台上均对应设置爬升机构,可随立柱系统中立柱标准节段的加高而向上爬升,实现对墩身的连续化现浇施工,上自升平台与下自升平台作为起吊系统、模板系统、地面之间的对接通道与简易施工平台,提高了施工效率,且能灵活上下移动,尤其是对于较高的墩身,给工人提供了通行环境良好的施工平台,减少攀爬距离,显著提高了施工的安全性。

28、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种现浇墩柱工业化建造装备,其特征在于,包括:

2.如权利要求1所述的现浇墩柱工业化建造装备,其特征在于,所述框架在水平截面上呈正六边形,所述立柱对应所述框架的四个顶角处共设置有四个,且四个所述立柱沿所述墩身宽度方向的中心线对称布置。

3.如权利要求2所述的现浇墩柱工业化建造装备,其特征在于,在所述主承载平台的内侧朝向墩身设置有抱墩装置,抱墩装置沿墩身四周对称布置,抱墩装置包括丝杆、丝杆螺母、限位套管、接头,丝杆通过设置电机驱动旋转,电机固定在所述主承载平台上,丝杆通过轴承安装在所述主承载平台上,丝杆螺母通过螺纹传动连接在丝杆上,限位套管沿同轴方向套设在丝杆和丝杆螺母的外侧,用于对丝杆螺母进行径向限位,在丝杆螺母朝向墩身的一面连接接头,接头与墩身对应位置的形状配合设置。

4.如权利要求1所述的现浇墩柱工业化建造装备,其特征在于,所述起吊系统包括承重桁架,承重桁架为双片架结构,对称布置在所述立柱系统相对两侧的顶部外侧,双片架结构的顶部平行设置有轨道,两条轨道上共同滑动连接设置龙门吊,在两条轨道远离龙门吊的一端顶部设置有配重块。

5.如权利要求1所述的现浇墩柱工业化建造装备,其特征在于,所述模板系统包括两块相对设置的c形模板,两块c形模板的端部之间分别设置对拉杆紧固连接,在每块c形模板的底部设置有三相调位油缸,三相调位油缸包括竖向调平油缸、开模油缸及水平调位油缸,用于分别对c形模板进行竖向、宽度方向、长度方向的位置调整。

6.如权利要求5所述的现浇墩柱工业化建造装备,其特征在于,所述施工爬架向上设置有竖杆,竖杆的顶部延伸至所述模板系统以上且可转动连接有横架,横架的外端连接所述振捣系统,通过横架带动所述振捣系统旋转到所述c形模板的内侧上方或远离所述模板系统。

7.如权利要求1所述的现浇墩柱工业化建造方法,其特征在于,在利用现浇墩柱工业化建造装备现浇墩柱施工的具体步骤如下:

8.如权利要求7所述的现浇墩柱工业化建造方法,其特征在于,所述振捣系统可转动连接安装在所述施工爬架的顶部,在安装某一节墩身的钢筋部品时,操作所述振捣系统旋转远离所述模板系统,让出钢筋部品的安装空间,在浇筑墩身混凝土时,再旋转至墩身混凝土的正上方用于振捣。

技术总结

本发明公开了一种现浇墩柱工业化建造装备及方法,现浇墩柱工业化建造装备设置在墩身外侧形成了一体化的筑墩工厂,以立柱系统作为支撑,不需要在主体结构上设置预埋件或对拉杆孔,不会对墩身本身结构产生损伤,保证了墩身的浇筑质量,起吊系统、主承载平台、上自升平台、下自升平台上均对应设置爬升机构,可随立柱系统中立柱的加高而向上爬升,实现对墩身的连续化现浇施工,上自升平台与下自升平台作为起吊系统、模板系统、地面之间的对接通道与简易施工平台,提高了施工效率,且能灵活上下移动,尤其是对于较高的墩身,给工人提供了通行环境良好的施工平台,减少攀爬距离,显著提高了施工的安全性。

技术研发人员:田唯,李拔周,游新鹏,郑和晖,李有为,苏艳,李阳,郭迎苟,陶盛强,张尚智,狄飞超

受保护的技术使用者:中交第二航务工程局有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!