一种利用赤泥、磷石膏与废弃淤泥筑路的方法

本发明属于道路铺设,具体涉及一种利用赤泥、磷石膏与废弃淤泥筑路的方法。

背景技术:

1、赤泥是制铝工业在提取氧化铝过程中产生的碱性废渣,因其含有大量氧化铁而呈红色,故被称为赤泥。每生产 l 吨氧化铝就会产生0.7~1.8 吨赤泥,目前全世界每年产生赤泥约1.2 亿吨,我国约占一半,累计堆存量达数亿吨,几乎全部处于露天堆存状态。大量堆放的赤泥还会导致土壤的盐碱化及对地下水产生污染等系列问题。

2、磷石膏是在磷酸生产中用硫酸处理磷矿时产生的固体废渣,主要成分为 caso4·2h2o,此外还含有铜、铅、镉、汞等多种重金属元素及其它杂质。我国满负荷生产时年排放磷石膏约2000万吨,利用率很低,大部分磷石膏仍处于露天堆存的状态。

3、我国每年都会开展大量河湖清淤、海洋疏浚工程,从而产生了大量的高含水率、低强度的废弃淤泥。由于工程性质极差,大量疏浚泥均作废弃处理,内陆疏浚泥通常征用土地修筑围堰堆存,而海洋疏浚泥则采用近海抛弃方法,疏浚泥的废弃处理造成了资源的浪费,并对环境带来了威胁。固化处理是疏浚泥再生利用的有效方法,通过化学改良可以将疏浚泥转化为良质土并用于工程填筑施工。疏浚泥固化处理通常采用水泥、石灰等高耗能、高排放材料,经济成本较高,并且极大增加了碳排放。

4、对赤泥、磷石膏的利用较为困难,利用规模较小。主要问题在于赤泥磷石膏单纯作为胶凝材料的化学活性较低,赤泥中硅铝酸盐的化学活性很弱,难以在水泥体系中溶出并参与火山灰反应;而磷石膏由于本身含有酸性杂质,对水泥固化材料的早期强度具有显著的负面影响。另外,由于废弃淤泥的液限大,黏粒含量高,难以用作压实型路基填料,弹簧土问题显著。而作为流动型填筑材料,又经常由于含水率不够高难以满足流动度与自密实要求。

技术实现思路

1、本发明提出了一种利用赤泥、磷石膏与废弃淤泥筑路的方法,解决现有技术中磷石膏、赤泥这两种工业废渣以及废弃淤泥无法有效利用、占用大量堆场、易造成环境污染的难题。

2、为了实现上述目的,本发明采用以下技术方案:

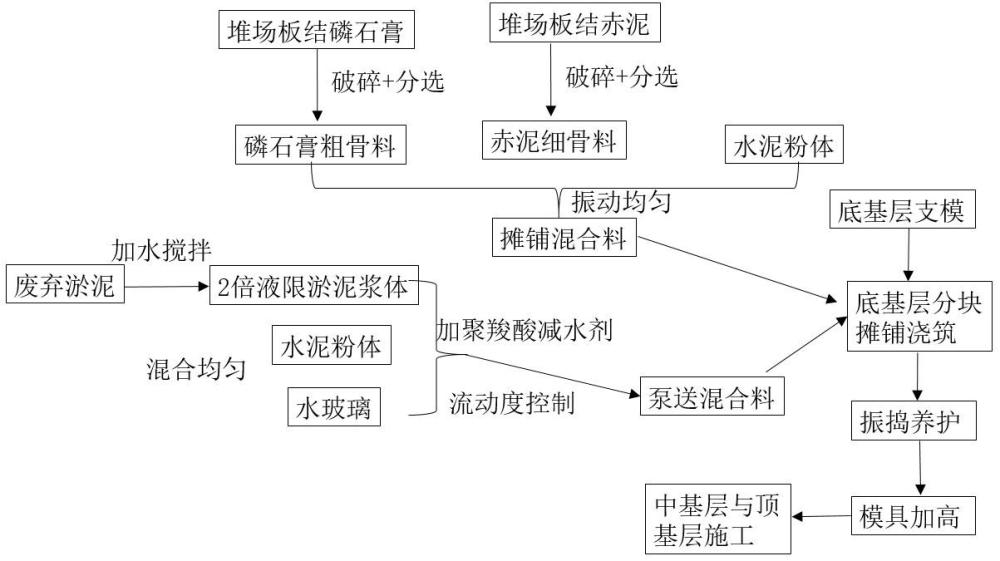

3、一种利用赤泥、磷石膏与废弃淤泥筑路的方法,所述方法采用分层摊铺浇筑的方法浇筑路基,路基施工材料包括摊铺混合料与泵送混合料,摊铺混合料与泵送混合料的质量比在1:1~1:3;

4、所述摊铺混合料的原料以重量份计包括:磷石膏粗骨料20~30份、赤泥细骨料10~20份、水泥干粉6~10份;

5、所述泵送混合料的原料以重量份计包括:废弃淤泥10~30份、水泥干粉4~8份、水玻璃1~2份、减水剂0.05~0.2份。

6、优选地,所述磷石膏粗骨料的粒径为16~30mm。摊铺混合料中的磷石膏应选择充分板结的块体进行破碎,确保破碎后大颗粒可以保持粒径。

7、优选地,赤泥细骨料的粒径主要为4~16mm。赤泥的碱性应适中,ph应在11~12之间。

8、在本发明的一个实施例中,所述摊铺混合料的制备方法如下:

9、1)对磷石膏堆场板结的磷石膏进行采样并进行破碎处理,得到级配良好的磷石膏粗骨料;

10、2)对赤泥堆场板结的赤泥进行采样并进行破碎处理,得到级配良好的赤泥细骨料;

11、3)将磷石膏粗骨料、赤泥细骨料、水泥干粉进行混合,并振动均匀,使得水泥较为均匀地分布在磷石膏粗骨料与赤泥细骨料的表面。

12、优选地,所述磷石膏粗骨料、赤泥细骨料、水泥干粉混合的搅拌时间不低于150s,应采用振动搅拌机振动搅拌,确保水泥、磷石膏粗骨料以及赤泥细骨料充分混合,级配良好,且水泥干粉充分附着在骨料的表面。

13、可选的,所述摊铺混合料可以进行囤积或作为复合材料售卖,在干燥环境下保存,在有筑路需求时运往摊铺场地。

14、通过采用上述技术方案,可以很好地发挥磷石膏与赤泥的骨架充填作用,且通过粗细颗粒的混合,增加颗粒间嵌固效应,使得整体结构更好。同时,通过赤泥的碱性弥补磷石膏酸性杂质的负面作用,在骨料空隙中存在水泥粉体,磷石膏表面磷石膏粉体以及赤泥表面赤泥粉体,可以很好地形成硫激发-碱激发的水泥胶凝体系。

15、优选地,废弃淤泥的天然含水率在0.5~1.5倍液限之间,需通过加水拌和增加至2倍液限。

16、优选地,废弃淤泥的液限在30%~60%之间,黏粒含量不应高于30%。

17、优选地,所述水玻璃的模数为2~3,波美度为30~45bé°。

18、优选地,泵送混合料的流动度在22cm左右,不应低于20cm,也无需高于24cm,满足流动度需求且不掺加过多减水剂增加成本。

19、优选地,所述减水剂采用聚羧酸减水剂。

20、在本发明的一个实施例中,所述泵送混合料的制备方法如下:

21、1)测定废弃淤泥的天然含水率与液限,通过加水搅拌使得废弃淤泥的含水率达到2倍液限;

22、2)将搅拌均匀的废弃淤泥浆料与水泥、水玻璃混合均匀;

23、3)根据泵送流动度需求添加减水剂,并搅拌均匀,从而得到泵送混合料。

24、泵送混合料配置完成后应在半个小时以内完成浇筑,防止流动度损失过大造成泵送困难或自密实能力较差。

25、在本发明中,采用分三层(底基层,中基层,顶基层)的方式摊铺浇筑路基,可配置三种不同水泥掺量的泵送混合料,底基层到顶基层的水泥掺量依次增加。

26、通过采用上述技术方案,可以很好地将淤泥进行异位施工,通过加水与减水剂实现较高的流动度,实现泵送浇筑。

27、在本发明中,水泥为普通硅酸盐水泥,标号为42.5。

28、与现有技术相比,本发明具有以下优势:

29、(1)本发明将磷石膏与赤泥堆场板结的块体进行破碎,从而形成磷石膏粗骨料与赤泥细骨料,用于路基填筑的骨料,这不仅发挥了磷石膏与赤泥作为骨料的填充作用也发挥了骨料表层粉体在水泥胶凝体系中的作用。磷石膏骨料表层可溶解硫酸钙,提供大量的钙离子与硫酸根离子,促进水泥体系中钙矾石的形成,从而提高密实度;而赤泥骨料表层可以溶解析出氢氧根,提高体系的ph值,从而弥补磷石膏中酸性杂质的负面作用,促进淤泥中黏土矿物的溶解,提高火山灰反应速率。

30、(2)本发明采用了流动固化的思路,通过将废弃淤泥的含水率提高到2倍液限,并通过减水剂提高浆体的流动度,从而使得废弃淤泥可以泵送施工,并且在浇筑施工时可以做到自密实,充分填满赤泥骨料与磷石膏骨料之间的孔隙,再配合振捣,可实现高质量填筑。

31、(3)本发明采用两步走的方法,赤泥与磷石膏骨料可进行产业化囤积售卖,等到有路基填筑需求时可运往筑路区域,并现场进行泵送混合料的配置,从而增加了灵活机动性。

技术特征:

1.一种利用赤泥、磷石膏与废弃淤泥筑路的方法,其特征在于,采用分层摊铺浇筑的方法浇筑路基,路基施工材料包括摊铺混合料与泵送混合料,摊铺混合料与泵送混合料的质量比在1:1~1:3;

2.根据权利要求1所述的方法,其特征在于,所述磷石膏粗骨料的粒径为16~30mm。

3.根据权利要求1所述的方法,其特征在于,所述赤泥细骨料的粒径为4~16mm。

4.根据权利要求1所述的方法,其特征在于,所述摊铺混合料的制备方法如下:

5.根据权利要求1所述的方法,其特征在于,所述废弃淤泥的天然含水率在0.5~1.5倍液限。

6.根据权利要求1所述的方法,其特征在于,所述废弃淤泥的液限在30%~60%之间,黏粒含量不应高于30%。

7.根据权利要求1所述的方法,其特征在于,所述水玻璃的模数为2~3,波美度为30~45bé°。

8.根据权利要求1所述的方法,其特征在于,所述泵送混合料的制备方法如下:

9.根据权利要求1所述的方法,其特征在于,所述分层为三层。

技术总结

本发明公开了一种利用赤泥、磷石膏与废弃淤泥筑路的方法,该方法采用分层摊铺浇筑的方法浇筑路基,路基施工材料包括摊铺混合料与泵送混合料,将磷石膏粗骨料、赤泥细骨料、水泥干粉进行混合并振动均匀,使得水泥较为均匀地分布在磷石膏粗骨料与赤泥细骨料的表面,作为摊铺混合料,将废弃淤泥与水、水泥、水玻璃、减水剂混合均匀,得到高流动度的废弃淤泥浆体作为泵送混合料。本发明不仅可实现工业固废的大规模利用,并且无需碾压施工节省了成本。材料选用具有酸性磷石膏与碱性固化剂的酸碱中和的优势,充分发挥了磷石膏硫激发与赤泥碱激发对疏浚泥化学活性的提升作用。

技术研发人员:丁建文,万星,焦宁,洪振舜,高鹏举,魏霞,李晨浩,王首杰

受保护的技术使用者:东南大学

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!