装配式梳齿伸缩缝及其施工方法与流程

本发明涉及伸缩缝结构的改变以及安装,特别是装配式梳齿伸缩缝及其施工方法。

背景技术:

1、现有的梳齿伸缩缝,在设计时需要预留槽口,并且在槽口内预埋钢筋,在铺桥面沥青混凝土前,为了使沥青混凝土连续铺筑,保证路面平整度,要用混凝土临时填充伸缩缝槽口,安装的时候,需要将伸缩缝槽口混凝土凿除,整理槽口内预埋钢筋,安装伸缩缝,并使伸缩缝锚固结构与预埋钢筋焊接,然后再通过二次浇筑混凝土,将梳齿伸缩缝安装在桥梁上。现有的梳齿伸缩缝在安装过程中存在以下问题:

2、(1)伸缩缝槽口混凝土需要二次浇筑,造成材料的一定浪费;

3、(2)槽口混凝土凿除时产生大量粉尘及噪音污染,产生大量混凝土碎屑,堵塞梁端中缝,并且造成槽口内预埋钢筋弯曲、断裂;

4、(3)凿除过程使梁端混凝土产生微裂缝,降低混凝土强度,影响伸缩缝使用寿命;

5、(4)施工工期长,成本高。

技术实现思路

1、本发明的目的在于克服现有技术的缺点,提供装配式梳齿伸缩缝及其施工方法。

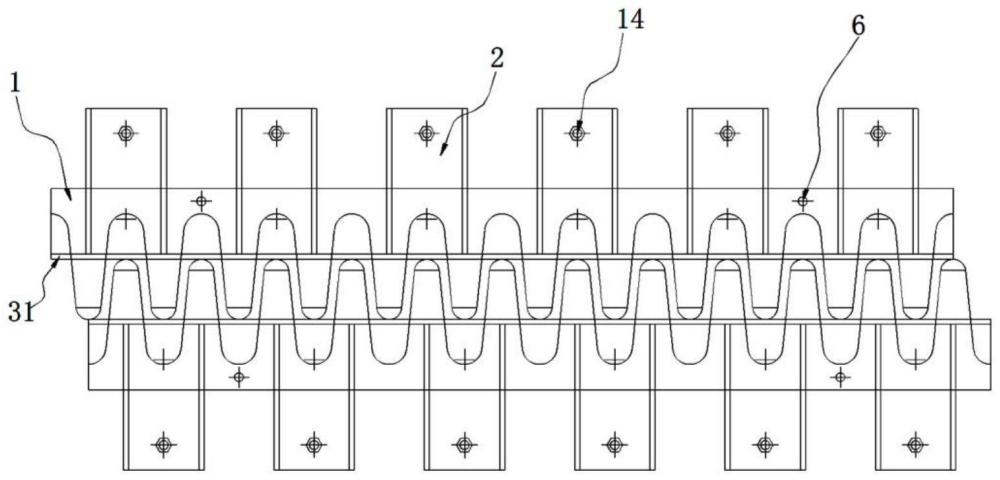

2、本发明的目的通过以下技术方案来实现:装配式梳齿伸缩缝,包括位于伸缩缝两侧的梁端部,梁端部上均安装有型钢组件,型钢组件包括梳齿板,梳齿板的底部安装有支撑构件,梳齿板的齿头突出支撑构件,梳齿板的底部还安装有若干u形加劲肋,若干u形加劲肋位于支撑构件的后侧,若干u形加劲肋与支撑构件固定连接,且若干u形加劲肋沿伸缩缝延伸方向间隔设置,两型钢组件相对设置,且型钢组件通过多个锚栓组件与对应梁端部连接,支撑构件和u形加劲肋还通过超高性能填充料粘接在对应梁端部上,梳齿板与路面的顶部齐平,支撑构件、梳齿板、路面和梁端部所围成的空腔内通过超高性能填充料填充,梳齿板的顶部还开设有若干调平螺孔,调平螺孔位于两相邻u形加劲肋之间。

3、可选的,支撑构件为支撑钢箱,支撑钢箱的内腔内成对安装有楔形板,楔形板沿支撑钢箱的内腔延伸方向布置,且两楔形板相对设置,楔形板的相对面位楔形面,且楔形板的楔形面上开设有与对应锚栓组件的锚杆相匹配的半圆形孔,锚杆位于两半圆形孔之间,锚杆上的第一螺母的底部与楔形板的楔形面抵接,且位于两半圆形孔之间的锚杆埋设在梁端部上。

4、可选的,u形加劲肋的底部还开设有与对应锚栓组件的锚杆对应的第二锚孔,该锚杆埋设有梁端部上,且该锚杆的顶部通过u形加劲肋底部的第二锚孔穿入u形加劲肋的腔体内,该锚杆的顶部锁紧有第二螺母。

5、可选的,梳齿板上开设有与u形加劲肋连通的注浆孔,u形加劲肋的两侧壁开设有第一流浆孔,支撑钢箱的侧壁上还开设有与u形加劲肋连通的第二流浆孔。

6、可选的,支撑构件包括立板和封板,立板安装在梳齿板的底部,且若干u形加劲肋与立板固定连接,封板安装在两u形加劲肋之间,且封板与立板固定连接,u形加劲肋的后端穿出梳齿板的后侧。

7、可选的,u形加劲肋的底部至少开设有两个第二锚孔,锚栓组件的个数与第二锚孔的个数对应,且锚栓组件的锚杆埋设在梁端部上,锚杆穿过第二锚孔且通过安装在第二锚杆上的第二螺母锁紧。

8、可选的,装配式梳齿伸缩缝,还包括止水带,止水带的两端分别与对应的支撑构件连接。

9、装配式梳齿伸缩缝的施工方法,它包括以下步骤:

10、s1:植锚栓,根据支撑钢箱上第一锚孔以及u形加劲肋上第二锚孔的位置在梁端部分别植入第一锚栓和第二锚栓,其中在第一锚栓上套上第一螺母;

11、s2:安装型钢组件,在梁端部上涂覆一层超高性能填充料,将型钢组件放置在梁端部上,且第一锚栓的顶部位于支撑钢箱的空腔内,第二锚栓位于u形加劲肋的内腔内,且在位于u形加劲肋的内腔内的第二锚栓套上垫片;

12、s3:调平型钢组件,通过调平螺杆,将梳齿板与路面齐平,且支撑钢箱的底部和u形加劲肋的底部压在超高性能填充料上,调平螺杆不凸出调平螺孔;

13、s4:锁紧锚栓,锁紧锚栓,往支撑钢箱内放置成对的楔形板,两楔形板相对设置,然后对楔形板施加外力,使得楔形板往第一锚栓靠拢,从而第一锚栓位于对应的半圆形孔内,且所述楔形板的楔形面与第一螺母的底部抵接;并且,通过梳齿板上的注浆孔在u形加劲肋内的第二锚栓上套上第二螺母,并将第二螺母锁紧,最后再将楔形板的另一端封堵;

14、s5:注浆,往梳齿板上的注浆孔内注入超高性能填充料的浆料,超高性能填充料浆料则流入到支撑钢箱的内腔内、u形加劲肋的腔内体、u形加劲肋两侧的腔体内以及支撑钢箱、u形加劲肋与梁端部之间的缝隙内,当最后一次注浆的注浆孔冒浆时,注浆完成;

15、s6:固化,超高性能填充料在自然环境下固化,当超高性能填充料固化后,型钢组件与梁端部形成一个整体。

16、装配式梳齿伸缩缝的施工方法,它包括以下步骤:

17、s1:植锚栓,在梁端部上植入与u形加劲肋第二锚孔对应的锚杆;

18、s2:安装型钢组件,在梁端部上涂覆一层超高性能填充料,将型钢组件放置在梁端部上,且将锚杆的顶部从u形加劲肋的第二锚孔穿入;

19、s3:调平型钢组件,通过调平螺杆,将梳齿板与路面齐平,且封板的底部和u形加劲肋的底部压在超高性能填充料上,调平螺杆不凸出调平螺孔;

20、s4:锁紧锚栓,在锚杆上套上垫片和第二螺母,并且将第二螺母进行锁紧;

21、s5:注浆,将超高性能填充料从位于梳齿板后侧的空腔处倒入,超高性能填充料将支撑构件、梳齿板、路面和梁端部所围成的空腔填满;

22、s6:固化,超高性能填充料在自然环境下固化,当超高性能填充料固化后,型钢组件与梁端部形成一个整体。

23、可选的,超高性能填充料为水泥基填充料或环氧基填充料。

24、本发明具有以下优点:

25、1、无需凿混凝土,进而对梁端部几乎没有损伤,型钢组件通过超高性能填充料与梁端部形成一个整体,使得伸缩缝结构强度高,从而延长了使用寿命,且型钢组件安装方便;

26、2、由于无需凿混凝土和二次浇筑混凝土,且超高性能填充料固化时间短,进而缩短的了整个施工周期,提高了通车效率,并且装配式梳齿伸缩缝装配简单;

27、3、整个伸缩缝无裸露的螺母,且第一螺母和第二螺母固化在超高性能填充料内,进而无需担心螺母松动的问题,从而可以缩减伸缩缝检修的频次。

技术特征:

1.装配式梳齿伸缩缝,包括位于伸缩缝两侧的梁端部,其特征在于:所述梁端部上均安装有型钢组件,所述型钢组件包括梳齿板,所述梳齿板的底部安装有支撑构件,所述梳齿板的齿头突出所述支撑构件,所述梳齿板的底部还安装有若干u形加劲肋,若干u形加劲肋位于所述支撑构件的后侧,若干所述u形加劲肋与所述支撑构件焊接连接,且若干所述u形加劲肋沿伸缩缝延伸方向间隔设置,两所述型钢组件相对设置,且所述型钢组件通过多个锚栓组件与对应所述梁端部连接,所述支撑构件和所述u形加劲肋还通过超高性能填充料粘接在对应所述梁端部上,所述梳齿板与路面的顶部齐平,所述支撑构件、所述梳齿板、所述路面和所述梁端部所围成的空腔内通过超高性能填充料填充,所述梳齿板的顶部还开设有若干调平螺孔,所述调平螺孔位于两相邻所述u形加劲肋之间。

2.根据权利要求1所述的装配式梳齿伸缩缝,其特征在于:所述支撑构件为支撑钢箱,所述支撑钢箱的内腔内成对安装有楔形板,所述楔形板沿所述支撑钢箱的内腔延伸方向布置,且两所述楔形板相对设置,所述楔形板的相对面位楔形面,且所述楔形板的楔形面上开设有与对应所述锚栓组件的锚杆相匹配的半圆形孔,所述锚杆位于两所述半圆形孔之间,锚杆上的第一螺母的底部与所述楔形板的楔形面抵接,且位于两半圆形孔之间的锚杆埋设在梁端部上。

3.根据权利要求2所述的装配式梳齿伸缩缝,其特征在于:所述u形加劲肋的底部还开设有与对应所述锚栓组件的锚杆对应的第二锚孔,该锚杆埋设有梁端部上,且该锚杆的顶部通过u形加劲肋底部的第二锚孔穿入所述u形加劲肋的腔体内,该锚杆的顶部锁紧有第二螺母。

4.根据权利要求3所述的装配式梳齿伸缩缝,其特征在于:所述梳齿板上开设有与所述u形加劲肋连通的注浆孔,所述u形加劲肋的两侧壁开设有第一流浆孔,所述支撑钢箱的侧壁上还开设有与所述u形加劲肋连通的第二流浆孔。

5.根据权利要求1所述的装配式梳齿伸缩缝,其特征在于:所述支撑构件包括立板和封板,所述立板安装在梳齿板的底部,且所述若干u形加劲肋与所述立板固定连接,所述封板安装在两所述u形加劲肋之间,且所述封板与所述立板固定连接,所述u形加劲肋的后端穿出所述梳齿板的后侧。

6.根据权利要求2所述的装配式梳齿伸缩缝,其特征在于:所述u形加劲肋的底部至少开设有两个第二锚孔,所述锚栓组件的个数与所述第二锚孔的个数对应,且所述锚栓组件的锚杆埋设在所述梁端部上,所述锚杆穿过所述第二锚孔且通过安装在所述第二锚杆上的第二螺母锁紧。

7.根据权利要求3所述的装配式梳齿伸缩缝,其特征在于:还包括止水带,所述止水带的两端分别与对应的支撑构件连接。

8.根据权利要求4所述的装配式梳齿伸缩缝的施工方法,其特征在于:它包括以下步骤:

9.根据权利要求6所述的装配式梳齿伸缩缝的施工方法,其特征在于:它包括以下步骤:

10.根据权利要求8或9所述的装配式梳齿伸缩缝的施工方法,其特征在于:所述超高性能填充料为水泥基填充料或环氧基填充料。

技术总结

本发明公开了装配式梳齿伸缩缝及其施工方法,包括位于伸缩缝两侧的梁端部,梁端部上均安装有型钢组件,两型钢组件相对设置,且型钢组件通过多个锚栓组件与对应梁端部连接,支撑构件和U形加劲肋还通过超高性能填充料粘接在对应梁端部上,梳齿板与路面的顶部齐平,支撑构件、梳齿板、路面和梁端部所围成的空腔内通过超高性能填充料填充,梳齿板的顶部还开设有若干调平螺孔,调平螺孔位于两相邻U形加劲肋之间。本发明的有益效果是:型钢组件通过高强螺栓及超高性能填充料与梁端部形成一个整体,使得伸缩缝结构强度高,抗疲劳性能更好,从而延长了使用寿命,且型钢组件安装方便;整个施工周期短,提高了通车效率,且装配简单。

技术研发人员:汪小鹏,史慧彬

受保护的技术使用者:陕西锐士远建设工程有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!