空心薄钢壳-混凝土组合索塔及其钢混交界面连接结构的制作方法

本发明属于桥梁工程,具体涉及空心薄钢壳-混凝土组合索塔及其钢混交界面连接结构。

背景技术:

1、随着我国经济的发展,桥梁的跨度需求与日俱增,跨度上千米的斜拉桥层出不穷。伴随着斜拉桥跨径的提升,桥梁中各部件的能力需求也相应增加,传统的钢筋混凝土结构显得捉襟见肘,含钢率更高、承载能力更大的组合结构受到工程设计师们的青睐。在斜拉桥中,主要的承载部件是索塔,近年来,跨径1176m的常泰长江大桥和跨径600m的南京长江五桥不约而同的使用了钢混组合索塔,在钢板与混凝土交界面上,两种桥梁采用了完全不同的连接方式,常泰桥仅使用了剪力栓钉,而南京五桥则额外使用了带pbl剪力连接件的加劲肋。

2、显然,针对组合索塔中的钢混连接方法并未形成统一的认识,过强或过弱的设计将导致性能浪费或安全隐患。

技术实现思路

1、针对现有技术中的问题,本发明提供了空心薄钢壳-混凝土组合索塔及其钢混交界面连接结构。

2、本发明采用的技术方案如下:

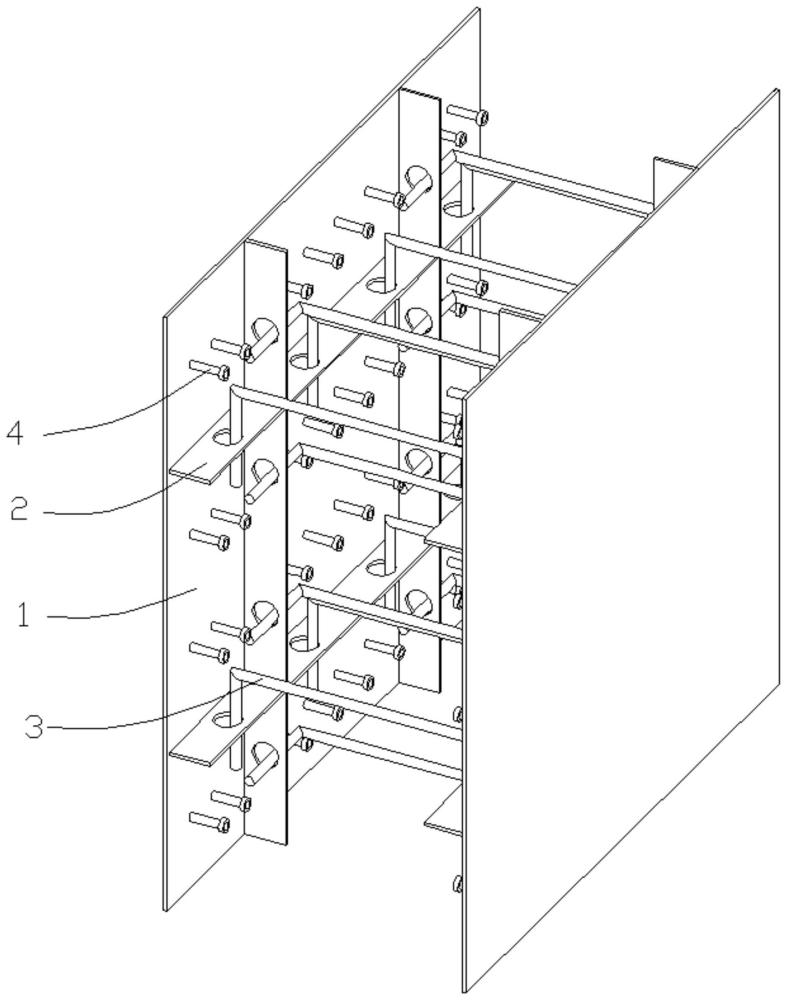

3、一种钢混交界面连接结构,包括相对设置的两组钢板,每组钢板上均设置有数个开孔加劲肋和数个剪力栓钉,部分所述开孔加劲肋竖向设置钢板上,另一部分开孔加劲肋横向设置在钢板上,横向设置的开孔加劲肋与竖向设置的开孔加劲肋相互垂直,两组钢板上每两个相对平行设置的开孔加劲肋通过数个“[”形弯曲钢筋连接,每两个开孔加劲肋之间的“[”弯曲钢筋的数量与开孔加劲肋上的开孔数量相等,两组钢板之间通过混凝土层连接,所述剪力栓钉、开孔加劲肋以及“[”形弯曲钢筋均设置在所述混凝土层内。

4、采用该技术方案后,开孔加劲肋是钢板稳定性的主要来源,剪力栓钉是提供钢板稳定性的手段,并为整个连接结构提供额外的抗剪与抗拔能力,弯曲钢筋将整个钢结构连接为整体,提升整个结构的刚度和面外变形的抵抗能力,混凝土层填充于整体钢结构内部,提升整个索塔截面的刚度与承载能力。弯曲钢筋的使用一方面与混凝土形成了pbl剪力连接件,提供钢壳与混凝土间的抗剪切性能外,还能有效的提升钢壳抗拔出的能力。通过弯曲钢筋连接的钢结构整体的刚度好,能减少加劲的使用量,同时为结构施工运输期间提供便利。此外,弯钩钢筋还能提升索塔结构的延性,即使在混凝土压碎后仍能保持一定程度的承载能力,有效的提升了结构的抗震性能;剪力栓钉属于柔性抗剪连接件,与加劲肋在钢板上的联合使用可以有限的缓解因剪切刚度过大而导致的结构脆性破坏。同时,剪力栓钉能有效的填充加劲肋间的空白区域,提升了该区域的钢板稳定性,避免了加劲肋过于密集而导致的焊接困难与用料浪费。

5、作为优选,每组钢板上横向设置的相邻两个开孔加劲肋之间的间距与竖向设置的相邻两个开孔加劲肋之间的间距相等,每个钢板上的剪力栓钉呈矩形阵列排布,纵向设置的开孔加劲肋与相邻两列剪力栓钉之间的间距与相邻两列剪力栓钉之间的间距相等,横向设置的开孔加劲肋与相邻两行剪力栓钉之间的间距与相邻两行剪力栓钉之间的间距相等,相邻两个剪力栓钉之间的最大间距d以及相邻两个开孔加劲肋的间距b通过以下公式确定:

6、

7、其中,d为剪力栓钉的最大间距,p为钢板的屈服应力;e为钢板的杨氏弹性模量;t为钢板的厚度;b为开孔加劲肋的间距;ν为钢材的泊松比。

8、采用该技术方案后,根据所用钢板的标号与厚度可以直接计算得出钢板上剪力栓钉与加劲肋的最佳布置间距,既保证了钢板的稳定性,又满足了整体结构的承载能力,在节省材料的同时提高组合索塔的设计效率。

9、作为优选,所述开孔加劲肋和剪力栓钉均通过焊接连接在钢板上,所述“[”形弯曲钢筋的两个弯曲段分别焊接在两个钢板上的开孔加劲肋的开孔内。

10、作为优选,所述开孔加劲肋的厚度小于钢板的厚度,根据pbl剪力连接件的规范选择开孔加劲肋的宽度,所述开孔加劲肋的长度与钢板的长度或宽度匹配。

11、采用该技术方案后,厚度不应大于钢壳的厚度,在此条件下可依据剪力连接件的强度需求决定加劲肋厚度,加劲肋等附属加强构件的厚度不宜高于主要承载部件,否则易造成能力浪费。

12、作为优选,两者钢板上的开孔加劲肋和剪力栓钉的数量和位置一一对应。

13、作为优选,所述“[”形弯曲钢筋的直径不小于12mm,且不大于开孔加劲肋上开孔的直径的一半,开孔加劲肋上开孔的孔中心距大于2.25倍的开孔直径,“[”形弯曲钢筋的弯曲段的长度大于10倍开孔加劲肋的厚度,所述开孔加劲肋上相邻两个开孔之间的距离等于相邻两个剪力栓钉之间的距离。

14、一种采用钢混交界面连接结构的空心薄钢壳-混凝土组合索塔。

15、综上所述,由于采用了上述技术方案,本发明的有益效果是:

16、1.本发明中开孔加劲肋是钢板稳定性的主要来源,剪力栓钉是提供钢板稳定性的手段,并为整个连接结构提供额外的抗剪与抗拔能力,弯曲钢筋将整个钢结构连接为整体,提升整个结构的刚度和面外变形的抵抗能力,混凝土层填充于整体钢结构内部,提升整个索塔截面的刚度与承载能力。弯曲钢筋的使用一方面与混凝土形成了pbl剪力连接件,提供钢壳与混凝土间的抗剪切性能外,还能有效的提升钢壳抗拔出的能力。

17、2.弯曲钢筋的使用一方面与混凝土形成了pbl剪力连接件,提供钢壳与混凝土间的抗剪切性能外,还能有效的提升钢壳抗拔出的能力。

18、3.通过弯曲钢筋连接的钢结构整体的刚度好,能减少加劲的使用量,同时为结构施工运输期间提供便利。此外,弯钩钢筋还能提升索塔结构的延性,即使在混凝土压碎后仍能保持一定程度的承载能力,有效的提升了结构的抗震性能;剪力栓钉属于柔性抗剪连接件,与加劲肋在钢板上的联合使用可以有限的缓解因剪切刚度过大而导致的结构脆性破坏。同时,剪力栓钉能有效的填充加劲肋间的空白区域,提升了该区域的钢板稳定性,避免了加劲肋过于密集而导致的焊接困难与用料浪费。

19、3.本发明根据所用钢板的标号与厚度可以直接计算得出钢板上剪力栓钉与加劲肋的最佳布置间距,既保证了钢板的稳定性,又满足了整体结构的承载能力,在节省材料的同时提高组合索塔的设计效率。

技术特征:

1.一种钢混交界面连接结构,其特征在于:包括相对设置的两组钢板(1),每组钢板(1)上均设置有数个开孔加劲肋(2)和数个剪力栓钉(4),部分所述开孔加劲肋(2)竖向设置钢板(1)上,另一部分开孔加劲肋(2)横向设置在钢板(1)上,横向设置的开孔加劲肋(2)与竖向设置的开孔加劲肋(2)相互垂直,两组钢板(1)上每两个相对平行设置的开孔加劲肋(2)通过数个“[”形弯曲钢筋(3)连接,每两个开孔加劲肋(2)之间的“[”形弯曲钢筋(3)的数量与开孔加劲肋(2)上的开孔数量相等,两组钢板(1)之间通过混凝土层(5)连接,所述剪力栓钉(4)、开孔加劲肋(2)以及“[”形弯曲钢筋(3)均设置在所述混凝土层(5)内。

2.根据权利要求1所述的一种钢混交界面连接结构,其特征在于:每组钢板(1)上横向设置的相邻两个开孔加劲肋(2)之间的间距与竖向设置的相邻两个开孔加劲肋(2)之间的间距相等,每个钢板(1)上的剪力栓钉(4)呈矩形阵列排布,纵向设置的开孔加劲肋(2)与相邻两列剪力栓钉(4)之间的间距与相邻两列剪力栓钉(4)之间的间距相等,横向设置的开孔加劲肋(2)与相邻两行剪力栓钉(4)之间的间距与相邻两行剪力栓钉(4)之间的间距相等,相邻两个剪力栓钉(4)之间的最大间距d以及相邻两个开孔加劲肋(2)的间距b通过以下公式确定:

3.根据权利要求1或2所述的一种钢混交界面连接结构,其特征在于:所述开孔加劲肋(2)和剪力栓钉(4)均通过焊接连接在钢板(1)上,所述“[”形弯曲钢筋(3)的两个弯曲段分别焊接在两个钢板(1)上的开孔加劲肋(2)的开孔内。

4.根据权利要求1或2所述的一种钢混交界面连接结构,其特征在于:所述开孔加劲肋(2)的厚度小于钢板(1)的厚度,根据pbl剪力连接件的规范选择开孔加劲肋(2)的宽度,所述开孔加劲肋(2)的长度与钢板(1)的长度或宽度匹配。

5.根据权利要求1或2所述的一种钢混交界面连接结构,其特征在于:两者钢板(1)上的开孔加劲肋(2)和剪力栓钉(4)的数量和位置一一对应。

6.根据权利要求1或2所述的一种钢混交界面连接结构,其特征在于:剪力栓钉(4)的直径不应大于钢板(1)厚度的1.5倍,剪力栓钉(4)长度大于5倍的剪力栓钉(4)的直径。

7.根据权利要求1或2所述的一种钢混交界面连接结构,其特征在于:所述“[”形弯曲钢筋(3)的直径不小于12mm,且不大于开孔加劲肋(2)上开孔的直径的一半,开孔加劲肋(2)上开孔的孔中心距大于2.25倍的开孔直径,“[”形弯曲钢筋(3)的弯曲段的长度大于10倍开孔加劲肋(2)的厚度,所述开孔加劲肋(2)上相邻两个开孔之间的距离等于相邻两个剪力栓钉(4)之间的距离。

8.一种采用如权利要求1-4所述的钢混交界面连接结构的空心薄钢壳-混凝土组合索塔。

技术总结

本发明公开了空心薄钢壳‑混凝土组合索塔及其钢混交界面连接结构,属于桥梁工程技术领域。本发明解决了组合索塔中的钢混连接方法并未形成统一的认识,导致性能浪费或安全隐患的问题,包括相对设置的两组钢板,每组钢板上均设置有数个开孔加劲肋和数个剪力栓钉,部分开孔加劲肋竖向设置钢板上,另一部分开孔加劲肋横向设置在钢板上,横向设置的开孔加劲肋与竖向设置的开孔加劲肋相互垂直,开孔加劲肋通过数个“[”形弯曲钢筋连接,两组钢板之间通过混凝土层连接。本发明提出了结构的基本构造,以及具体参数的选取方法,在不同桥梁上使用时的参数计算方法,对于大范围应用钢壳‑混凝土组合索塔提供技术支撑。

技术研发人员:张圣建,董德全,李攀,许春荣,夏富友,梁桓伟,赵灿晖,林昱,陈成,贺江平,季卫红

受保护的技术使用者:中交公路规划设计院有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!