一种变刚度变传动比的双绞线驱动仿生关节的制作方法

1.本发明涉及仿生关节制造技术领域,具体而言,涉及一种变刚度变传动比的双绞线驱动仿生关节。

背景技术:

2.传统的关节驱动上普遍采用液压驱动、电机直驱等驱动方式,液压驱动一般采用矿物油为工作介质,相对运动面可自行润滑,具有较长的使用寿命,且能够提供较大的功率动力输出,被广泛地应用于负重增强型外骨骼中,但其需要额外的液压源件,导致系统重量大、便携性差、穿戴舒适性差,难以实现高精度的力控制,驱动柔顺性不足。

3.随着高性能自适应力位控制算法的良好设计,电机控制技术日趋成熟,在关节处能提供较大的助力力矩并实现人体运动步态的良好跟随,但电机直驱的驱动系统具有结构刚度大、需要减速齿轮、尺寸和惯量大的缺点;为了提高电机驱动系统的驱动柔顺性及穿戴舒适性,目前常采用电机结合绞盘、绳索等构成的绳驱动系统,其具有远距离动力传输、重量轻、安装简单、高柔顺性的特点,但其易受到自身结构特性的限制,仅能提供与身体平行的直线驱动力,受力易变形、仿生柔顺性不足、穿戴舒适性有待提高。

4.而随着柔性驱动设计理念的日趋成熟,气动肌肉驱动、变形材料驱动等、串联弹性驱动等柔性驱动技术被广泛地应用于外骨骼驱动系统设计中;气动人工肌肉将气动动力转换成拉力,与传统的气动气缸相比,其具有高力重量比、无机械部件、低压缩空气消耗和低成本、柔顺性好等特点,但电源系统庞大、驱动非线性性强,难以精确控制;受热变形、通电变形等变形材料驱动系统具有高柔顺性、驱动方式新颖等优点,但材料出力小、存在回程迟滞、控制系统复杂;串联弹性驱动系统通过弹性体的变形增加了驱动系统的柔顺性,改善了人机交互、能源效率、耐冲击性以及可逆驱动等驱动性能,但具有尺寸较大、重量较高、结构设计复杂和安装复杂等缺陷。近年绞线驱动器由于器轻量化、高能效、高柔顺性、高传动比等特性引起广泛的关注,然而传动比由绞线长度确定,不具有可调性,严重影响其驱动性能。如中国专利申请公开号为“cn112370314b”,专利名称为“一种基于双绞线驱动的张拉柔性踝关节穿戴助力设备”,包括脚部支撑板、柔性关节、脚踝穿戴组件,所述柔性关节下端与脚踝穿戴组件相连,所述柔性关节上端与绞线驱动部分相连,其中,所述绞线驱动部分包括电机固定板,所述电机固定板上安装电机,所述电机下端连接联轴器,所述联轴器与主动轴相连,所述主动轴上固定连接有齿轮ii,所述主动轴固连有绞线环ii,所述齿轮ii与齿轮i啮合连接,所述齿轮i通过小轴承座与从动轴连接,所述齿轮i下端固定有大轴承座一端,所述大轴承座另一端连接绞线环i,上述驱动方式无法与生物关节驱动方式相媲美,生物关节驱动具有很好的关节柔顺性,关节力矩和速度、刚度都具有很好的自适应性,如何与生物肌肉运动机理相结合,开发一种轻量化、高柔顺、高能效的变刚度变传动比类肌肉仿生驱动关节显得尤为重要。

技术实现要素:

5.本发明解决的问题是如何开发轻量化、高柔顺、高能效的类肌肉仿生关节。

6.为解决上述问题,本发明提供一种变刚度变传动比的双绞线驱动仿生关节,包括第一关节段和第二关节段,所述第二关节段与第一关节段铰接摆动,所述第二关节段对应第一关节段的铰接处设有用于带动第二关节段摆动的转盘,所述转盘上接有牵引转盘转动的第一绞线和第二绞线,所述第一关节段上设有驱动组件,所述第一绞线、第二绞线与驱动组件连接,当所述驱动组件驱动第一绞线绞旋收缩时,驱动组件驱动第二绞线解旋舒张,所述转盘在第一绞线的牵引下顺时针转动以带动第二关节段正向摆动;当所述驱动组件驱动第二绞线绞旋收缩时,驱动组件驱动第一绞线解旋舒张,所述转盘在第二绞线的牵引下逆时针转动以带动第二关节段反向摆动;所述第一绞线、第二绞线上分别穿接有用于分线和调节绞线长度的第一分线器、第二分线器,所述第一分线器、第二分线器均平滑接在第一关节段上,所述第一关节段对应第一分线器和第二分线器之间设有用于调节第一分线器和第二分线器以调整第一绞线和第二绞线传动比的调节齿轮,所述第一分线器、第二分线器对应调节齿轮的侧壁上分别设有与调节齿轮啮合的调节齿路。

7.本发明的有益效果是:通过采用驱动组件驱动第一绞线、第二绞线分别进行绞旋收缩和解旋舒张来牵引转盘转动以带动第二关节段摆动,同时通过在第一绞线、第二绞线上分别设置具有分线功能的第一分线器、第二分线器,通过调整第一分线器、第二分线器的位置来调整第一绞线、第二绞线的绞线段长度,通过设置调节齿轮与第一分线器、第二分线器啮合联动来调整第一绞线和第二绞线之间的传动比,从而实现调节第一绞线、第二绞线的刚度。

8.作为优选,所述第一关节段对应调节齿轮上固定有转动销轴,所述调节齿轮的中心开设有转动轴孔,所述调节齿轮转动套接在转动销轴上。

9.作为优选,所述转动销轴的侧壁上分布设有第一锁槽,所述调节齿轮转动轴孔的内壁上开设有第二锁槽,所述第一锁槽和第二锁槽组合形成用于容纳锁定插销的自锁槽,所述自锁槽内活动插设有锁定插销,通过拔下锁定插销,转动调节齿轮以调整第一分线器、第二分线器的位置,从而实现调整第一绞线、第二绞线的传动比和绞线刚度;调节完成后将锁定插销插入有自锁槽后锁定。

10.作为优选,所述第一关节段对应调节齿轮的上方通过电机安装座架设有调节电机,所述调节电机的输出端接有联动轴,所述调节齿轮对应转动轴孔处一体设有与联动轴适配的联轴套,所述调节电机通过联动轴、联轴套与调节齿轮连接驱动。

11.作为优选,所述转盘的侧壁一体内凹形成引线槽,所述引线槽内设有接线销轴,所述第一绞线、第二绞线的一端分别接在接线销轴上,所述第一绞线、第二绞线分别沿转盘的两侧分布后与驱动组件连接,使得第一绞线、第二绞线配合带动转盘顺时针或逆时针转动,牵引第二关节段摆动。

12.作为优选,所述驱动组件包括驱动电机、第一驱动齿轮、第二驱动齿轮、联轴器和接线器,其中,所述驱动电机通过安装座固定在第一关节段上,所述第一驱动齿轮和第二驱动齿轮分别通过齿轮座转动连接在第一关节段上,所述第一驱动齿轮与第二驱动齿轮啮合,所述驱动电机的输出端通过联轴器与第一驱动齿轮连接以驱动第一驱动齿轮转动,所述第一驱动齿轮通过接线器与第一绞线连接,所述第二驱动齿轮通过接线器与第二绞线连

接;使得第一驱动齿轮与第二驱动齿轮分别同时驱动第一绞线、第二绞线发生相反的绞旋运动,带动转盘顺时针或逆时针转动。

13.作为优选,所述驱动电机为直流无刷电机。

14.作为优选,所述第一绞线、第二绞线均由多根单线组成,所述第一分线器和第二分线器沿第一绞线、第二绞线的线程方向分别开设有多个供单线穿过的接线孔道,所述第一绞线、第二绞线的每根单线分别从第一分线器、第二分线器的接线孔道穿接。

附图说明

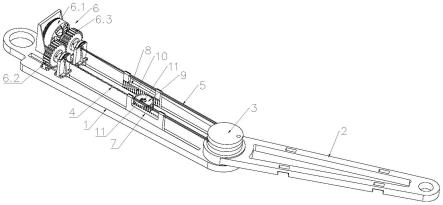

15.图1为本发明具体实施例1的结构示意图;

16.图2为图1中第一关节段上结构放大图;

17.图3为本发明具体实施例1侧面示意图;

18.图4为本发明具体实施例1调节齿轮与锁定插销的安装分解图;

19.图5为本发明具体实施例1中第一分线器或第二分线器的结构示意图;

20.图6为本发明具体实施例2的结构示意图;

21.图7为本发明具体实施例2调节齿轮与调节电机的安装分解图;

22.图8为本发明实验原理图;

23.图9为本发明搭建的实验平台图;

24.图10为本发明实验绞线段340mm理论实际对照图;

25.图11为本发明实验采用不同绞线段长度传动比实验曲线图;

26.图12为本发明实验驱动组件绞线极限的受力分布图。

27.附图标记说明:

28.1、第一关节段;2、第二关节段;3、转盘;3.1、引线槽;3.2、接线销轴;4、第一绞线;5、第二绞线;6、驱动组件;6.1、驱动电机;6.2、第一驱动齿轮;6.3、第二驱动齿轮;6.4、联轴器;6.5、接线器;7、第一分线器;8、第二分线器;9、调节齿轮;9.1、转动轴孔;9.2、第二锁槽;9.3、联轴套;10、调节齿路;11、转动销轴;11.1、第一锁槽;12、锁定插销;13、调节电机;13.1、联动轴;14、接线孔道。

具体实施方式

29.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

30.具体实施例1

31.如图1-5所示,一种变刚度变传动比的双绞线驱动仿生关节,包括第一关节段1和第二关节段2,所述第二关节段2与第一关节段1铰接摆动,具体为:在第一关节段1上开设铰接孔,在第二关节段2上一体设有与铰接孔适配的铰接柱,第二关节段2通过铰接孔和铰接柱与第一关节段1铰接摆动形成生物关节;并且,为了使第二关节段2与第一关节段1摆动更趋近与生物关节的运动,本具体实施例在第二关节段2与第一关节段1的铰接处一体设有用于带动第二关节摆动的转盘3,所述转盘3上接有用于牵引转盘3转动的第一绞线4和第二绞线5,为了实现第一绞线4、第二绞线5牵引转盘3转动,所述第一绞线4、第二绞线5均由多根单线组成,本具体实施例的第一绞线4、第二绞线5由2根单线组成,所述第一绞线4、第二绞

线5上分别穿接有用于将绞线分离出单线的第一分线器7、第二分线,所述第一关节段1上设有驱动组件6,所述第一绞线4、第二绞线5在分别穿接第一分线器7、第二分线器8后与驱动组件6连接驱动,本具体实施例在将第一绞线4、第二绞线5与驱动组件6连接前,先将第一绞线4、第二绞线5沿相同转动方向转动产生预绞旋,以保证在驱动组件6第一绞线4、第二绞线5连接后,第一绞线4、第二绞线5能够在转动过程中分别处于绞旋收缩与解旋舒张的状态;同时,本具体实施例的驱动组件6与第一绞线4、第二绞线5驱动动作为:

32.a.当所述驱动组件6驱动第一绞线4绞旋收缩时,驱动组件6驱动第二绞线5解旋舒张,所述转盘3在第一绞线4的牵引下顺时针转动以带动第二关节段2正向摆动;

33.b.当所述驱动组件6驱动第二绞线5绞旋收缩时,驱动组件6驱动第一绞线4解旋舒张,所述转盘3在第二绞线5的牵引下逆时针转动以带动第二关节段2反向摆动;

34.而在第一绞线4、第二绞线5上分别穿设第一分线器7、第二分线,使得所述第一绞线4对应第一分线器7与驱动组件6的部分形成绞线段,对应第一分线器7与转盘3的部分在第一分线器7的作用下形成平直段;所述第二绞线5对应第二分线器8与驱动组件6的部分形成绞线段,第二绞线5对应第二分线器8与驱动组件6的部分形成平直段;从而通过调节第一绞线4、第二绞线5的绞线段长度以调节第一绞线4、第二绞线5的刚度,所述第一分离器、第二分离器均沿第一绞线4、第二绞线5的线程轨迹平滑连接在第一关节段1上;同时,为了使第二关节段2摆动更仿生,本具体实施例采用在第一关节段1对应第一分线器7、第二分线器8之间转动连接有调节齿轮9,具体结构为:所述第一关节段1对应调节齿轮9上固定有转动销轴11,所述调节齿轮9的中心开设有转动轴孔9.1,所述调节齿轮9转动套接在转动销轴11上;并且,所述第一分线器7、第二分线器8对应调节齿轮9的一侧一体设有与调节齿轮9啮合的调节齿路10,通过转动调节齿轮9来调节第一分线器7与第二分线器8的位置,进而调节第一绞线4和第二绞线5的传动比,本具体实施例中的传动比为第一绞线4、第二绞线5绞旋收缩的位移与绞旋圈数的比值;

35.进一步的,在所述转动销轴11的侧壁上分布设有第一锁槽11.1,所述调节齿轮9转动轴孔9.1的内壁上开设有第二锁槽9.2,所述第一锁槽11.1和第二锁槽9.2组合形成用于容纳锁定插销12的自锁槽,所述自锁槽内活动插设有锁定插销12,通过拔下锁定插销12,转动调节齿轮9以调整第一分线器7、第二分线器8的位置,从而实现调整第一绞线4、第二绞线5的传动比和绞线刚度;调节完成后将锁定插销12插入有自锁槽后锁定。

36.进一步来说,所述驱动组件6包括驱动电机6.1、第一驱动齿轮6.2、第二驱动齿轮6.3、联轴器6.4和接线器6.5,其中,本具体实施例所述驱动电机6.1为直流无刷电机,所述驱动电机6.1通过安装座固定在第一关节段1上,所述第一驱动齿轮6.2和第二驱动齿轮6.3分别通过齿轮座转动连接在第一关节段1上,所述第一驱动齿轮6.2与第二驱动齿轮6.3啮合,所述驱动电机6.1的输出端通过联轴器6.4与第一驱动齿轮6.2连接以驱动第一驱动齿轮6.2转动,所述第一驱动齿轮6.2通过接线器6.5与第一绞线4连接,所述第二驱动齿轮6.3通过接线器6.5与第二绞线5连接;使得第一驱动齿轮6.2与第二驱动齿轮6.3分别同时驱动第一绞线4、第二绞线5发生相反的绞旋运动,带动转盘3顺时针或逆时针转动。

37.进一步的,所述第一绞线4、第二绞线5均由多根单线组成,所述第一分线器7和第二分线器8沿第一绞线4、第二绞线5的线程方向分别开设有多个供单线穿过的接线孔道14,所述第一绞线4、第二绞线5的每根单线分别从第一分线器7、第二分线器8的接线孔道14穿

接,实现对第一绞线4、第二绞线5分线的功能。

38.具体实施例2

39.本具体实施例与具体实施例1的区别在于,如图6-7所示,所述第一关节段1对应调节齿轮9的上方通过电机安装座架设有调节电机13,所述调节电机13的输出端接有联动轴13.1,所述调节齿轮9对应转动轴孔9.1处一体设有与联动轴13.1适配的联轴套9.3,所述调节电机13通过联动轴13.1、联轴套9.3与调节齿轮9连接驱动,通过调节电机13转动调整调节齿轮9转动,调节第一分离器、第二分离器的滑动距离更加精准,也更智能化。

40.实验原理:

41.如图8所示的绞线绞旋收缩位移计算公式为:

[0042][0043]

式中,δp为绞旋收缩位移,fi为绳索拉力,k为绳索刚度,θ为绞旋角度值即弧度值。

[0044]

实验1

[0045]

搭建如图9所示的实验平台,该平台由位移传感器、滑块、滑轨、拉力传感器、挡块、分线器、轴承、轴承座、联轴器、直流电机、磁编码器、绞线构成,通过位移传感器和磁编码器返回的数据,该实验平台能够探究电机转动圈数与滑块直线位移之间的关系,探究传动比(绞旋收缩位移与绞旋圈数比值)n的变化情况;通过拉力传感器返回的数据,该平台能够测量出不同的在绞线状态下,探究绞线的极限受力,从而得到驱动装置刚度变化情况。

[0046]

首先将双绞线总长取为650mm,并将绞线段的长度设定为340mm,电机采用转速环控制,转速设定为60r/min,启动电机时,绞线沿着固定方向发生绞旋;为了排除单一实验对实验结构造成影响,对该实验采用五次重复的测试方法,待一次实验结束后,电机回转使得绞旋恢复到初始时的平行位置;同时,为了使每次记录数据前,电机的转动圈数一定,在滑块位移150mm处设立有挡块,当滑块被阻挡运行时,实验停止。得到如图10所示实验数据结论:

[0047]

1)实际曲线为绞线段为340mm的实验数据图线,由于位移传感器自带的2n拉力较小;

[0048]

2)不考虑半径变化的数据图线表示未考虑绳索半径变化时转数-位移关系,可见随着电机转数的增加,理论上的绞线收缩长度与实际长度存在一定偏差,具体表现为理论收缩值比实际收缩值偏小,且差距值随着绞旋圈数的增加而不断增大。但从线条的几何形状来看,线条本身的变化情况与实际情况一致,这也在一定程度上说明了针对理论模型所做出的误差分析的正确性;

[0049]

3)考虑半径变化的数据凸显代表在不考虑半径变化的基础上将绞线半径由初始值0.75mm修改为最终实际值0.82mm时的转数-位移关系,可见,在低圈数段该模型曲线与实际情况的拟合程度不高,具体表现为理论收缩值比实际收缩值偏小,但当电机转动圈数大于45圈时,该模型与实际曲线的拟合情况较好,这一实验现象表明,当实验接近结束时,绞线的自身半径变化不明显,此时通过测量绞线线径并将其代入特性公式的方法能够较好预测出绞旋收缩值,但在绞旋刚发生时,随着电机的旋转绞线的半径会发生较为明显的变化,由于无法实时测量线径,若仅代入最终的绞线半径将不可避免的误差;

[0050]

4)除了考虑绞线半径变化的模型外,本具体实施例还采用在后期单独添加由于绞线自身扭旋而增缩的补偿,得到图10中添加缩减补偿的曲线,相比于修改绞线的最终半径,添加收缩补偿时的曲线无论是在低圈数段还是高圈数段都与实际曲线有着较高的拟合程度,且采用该方法能够避免由于对绞线最终半径的计算或测量所带来的误差。但目前,尚未找到添加收缩补偿的理论支撑,故在对绞线段340mm、365mm以及440mm实验曲线做拟合分析后得出了一个与电机转动圈数呈正相关的一次函数0.30θ,并将此函数作为收缩补偿。

[0051]

考虑绳索半径变形以及认为绳索刚度足够大时,驱动装置的收缩位移-绞旋圈数公式可通过添加后期补偿的方式被修改为:

[0052][0053]

k值与绞线段长度有关,当绞线段长度为340mm时,k值为0.30。

[0054]

实验2

[0055]

为了探究该绞线驱动装置传动比n随着绞线段长度变化的变化情况,在双绞线原长一定(650mm)的情况下,依据绞线段距离的不同,设置了340mm、365mm、390mm、415mm四个实验组,同时在每个实验组内进行了4次重复实验,以验证实验的重复性效果以及排除单一实验的误差,为了控制绞线收缩长度以避免发生过绞,在距离滑块直线位移150mm处设置了挡块,挡滑块触碰到挡块时实验结束;得到如图11所示的实验曲线图,通过分析同一绞线段长度的数据图线可以发现,在滑块产生相同的位移时(例如从50mm运动到100mm和从100mm运动到150mm),所需要的电机转动圈数减少,可见随着绞线的不断进行,驱动装置的传动比逐渐增大,此外,通过对比不同绞线段长度的数据图线可以发现,在滑块产生相同的位移时(例如都从50mm运动到100mm),绞线段越长的驱动装置需要产生更多的绞线圈数,即驱动装置的绞线段越长,驱动装置的传动比越小。结论表明,为了提高装置的位移收缩相应速度,应在避免过绞的前提下,尽量选择较小的绞线段长度。

[0056]

实验3

[0057]

为了探究在该驱动装置中绞线的极限受力随绞线段长度以及绞线进行程度的关系,依据绞线段长度的不同设立了365mm、390mm以及415mm三个实验组,并在每个实验组内根据滑块位移的不同设置了25mm、50mm、75mm以及100mm四个分实验组,共计12个实验组进行实验;当滑块的运动被挡块阻挡时,绞线上的拉力会迅速增大,直至绞线发生断裂,通过拉力传感器返回的数据可知绞线的极限受力。通过分析图12的数据可得出以下结论:

[0058]

1)对于同一绞线段长度的4个实验组,绞线的极限受力随着被滑块被阻挡时其已有位移的增大而逐渐减小,即对于同一绞线段长度,随着绞线程度的不断增加,绞线的极限受力减小,即驱动系统的刚度随着绞旋的进行而逐渐减小。

[0059]

2)通过分析不同绞线段长度间的极限受力数据可发现,随着绞线段长度的增加,当滑块在同一位置被阻挡时,总体上呈现出绞线段长度越大,绞线的极限受力越大的特点,即绞线段长度越长,驱动装置的刚度越大。这一结论有助于在对驱动装置进行设计时有效地选取合适的绞线段长度,在保证驱动装置传动比在工作范围的同时也使得绞线工作在安全的区间。

[0060]

由实验可知,绞线的绞线段长度越短,产生的收缩位移越大,若需要增大第二关节段沿正方向转动的速度,拔出锁定插销,逆时针转动调节齿轮,缩短分线器与接线器间直线距离以减小绞线的绞线段长度,同时,增大的绞线段长度能够保证更多的位移余量,最后重

新插入锁定插销以锁定分线器的当前位置;绞线段长度越大,驱动系统的刚度越大,在本发明中,可通过调节齿轮来改变系统刚度,例如,第二关节段在正向转动过程中负载过大,为了保证系统安全,采用上述调节方法延长第二绞线的绞线段长度,增大绞线驱动系统的刚度。

[0061]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1