一种油缸装夹调整方法与流程

1.本发明涉及油缸加工技术领域,具体涉及一种油缸装夹调整方法。

背景技术:

2.液压舵机是海上船作业常用的设备,液压舵机也常会使用多个油缸进行驱动,其产能需求较大,根据现有的生产经验,油缸在加工过程中时常会出现平整度不达标、油缸孔距偏差打以及加工光洁度不足等各类质量问题,严重影响生产进度。由于油缸的生产流程较长,通常需要流转到不同的加工平台上进行加工,因此,油缸反复流转,个别工序受加工平台所限不易于装夹矫正,导致生产前的准备工作极为耗费工时人力,同时由于油缸需要不断流转不同的加工平台,也极大增加了油缸在加工时的不稳定因素,导致最终加工的尺寸不达标。

技术实现要素:

3.本发明提供一种油缸装夹调整方法;通过本发明的方法,可实现油缸一次装夹即可完成后续加工的固定需求,从而不需要每次流转加工都需要对油缸进行调整。

4.为达到上述目的,本发明的技术方案是:一种油缸装夹调整方法,具体步骤包括:(1)将一个以上的油缸缸体放置在调整工装内;通过限位机构将缸体进行预固定。

5.(2)对每个缸体进行预打表,保证油缸平面度以及同轴度。

6.(3)通过限位机构对每个缸体进行固定,在固定的同时打表,保证固定完成后每个缸体的平面度以及同轴度。

7.(4)将盖板固定在缸体上方,完成缸体的固定。

8.上述方法通过以下结构实现,包括调整工装,所述调整工装包括底座和一个以上设置在底座上的的油缸调整座,所述油缸调整座包括第一固定耳和第二固定耳,所述第一固定耳设置在底座的一侧,在底座的另一侧设有与第一固定耳相对应的第二固定耳,在第一固定耳和第二固定耳的中部均设有u形凹槽,在第一固定耳和第二固定耳的u形凹槽之间形成油缸放置槽;在u形凹槽顶部的两侧设有限位机构;所述限位机构包括第一固定部和第二固定部,所述第一固定部设置在u形凹槽的一侧,第二固定部设置在u形凹槽的另一侧;在第一固定部和第二固定部上设有第一限位部,所述第一限位部延伸至u形凹槽内;在第一固定耳和第二固定耳底部开设有通槽,在通槽内设有向上延伸至u形凹槽的第二限位部。

9.上述结构,通过将油缸的缸体放置在调整工装内进行固定,这样,当油缸的缸体需要进行流转加工时,只需将调整工装移动,移动到别的加工平台后,只需对调整工装进行调节打表即可开始加工,而不需在对每个油缸的缸体进行调整,由此,即可防止在多次加工时每个油缸的缸体的平面度和同轴度难以把控的问题,保证油缸在加工时的稳定性,又能提高加工的效率,减少每次转换加工平台时调节的频率,降低加工时间,减轻人力。

10.进一步的,所述第一限位部包括第一限位孔和第一限位部件,所述第一限位孔为

自第一固定部以及第二固定部的外壁延伸至u形凹槽的通孔,所述第一限位部件设置在该第一限位孔内。由此设置通过第一限位部件对油缸的缸体顶部进行压制固定,结构简单且有效。

11.进一步的,所述第二限位部包括第二限位孔和第二限位部件,所述第二限位孔为自通槽向上延伸贯穿至u形凹槽的通孔,第二限位部件设置在该第二限位孔内。由此设置,通过第二限位部件对油缸的缸体底部进行抵持固定,且第二限位部件与第一限位部件配合配合将油缸的缸体进行夹持固定,结构简单且稳定。

12.进一步的,在第一限位孔和第二限位孔内均设有螺纹槽,在第一限位部件和第二限位部件上均设有与螺纹槽相对应的螺纹。通过螺纹与螺纹槽配合实现固定,结构简单且连接牢固。

13.进一步的,步骤(1)具体包括将油缸的缸体放入u形凹槽内,通过位于u形凹槽顶部的第一限位部和位于u形凹槽底部的第二限位部将油缸的缸体相夹预固定,防止油缸的缸体出现松动。

14.进一步的,步骤(2)“对每个缸体进行预打表”具体为通过预先打表,调整每个缸体的平面度和同轴度,使得后续步骤再次打表时不会出现太大的误差,提高缸体固定的效率。

15.进一步的,步骤(3)具体包括通过第一限位部和第二限位部将缸体相夹固定,在固定的同时进行打表,保证缸体固定完成后,每个缸体之间的平面度和同轴度。

16.进一步的,在底座的中心开设有螺栓槽,在螺栓槽上设有螺栓,在油缸调整座上放置有盖板,且盖板通过螺栓压制油缸调整座。通过螺栓对盖板进行固定,可以对油缸的缸体进行进一步的固定,使得调整工装对缸体的固定更加稳定。

17.进一步的,在第一固定耳和第二固定耳之间设有连接板筋。通过设置连接板筋,加强第一固定耳和第二固定耳之间的强度。

18.进一步的,在每个相邻的油缸调整座之间设有加强板筋。通过设置加强板筋,增加油缸调整座之间的强度。

附图说明

19.图1为本发明的调整工装的主视图。

20.图2为本发明的调整工装的俯视图。

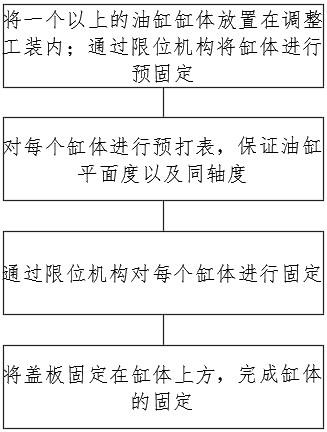

21.图3为本发明的一种油缸装夹调整方法的流程图。

具体实施方式

22.下面结合附图和具体实施方式对本发明做进一步详细说明。

23.如图1至图2所示,一种调整工装,所述调整工装包括底座1和一个以上设置在底座1上的的油缸调整座2,所述油缸调整座2包括第一固定耳3和第二固定耳4,所述第一固定耳3设置在底座1的一侧,在底座1的另一侧设有与第一固定耳3相对应的第二固定耳4,在第一固定耳3和第二固定耳4的中部均设有u形凹槽5,在第一固定耳3和第二固定耳4的u形凹槽5之间形成油缸放置槽51;在u形凹槽5顶部的两侧设有限位机构6;所述限位机构6包括第一固定部61和第二固定部62,所述第一固定部61设置在u形凹槽5的一侧,第二固定部62设置在u形凹槽5的另一侧;在第一固定部61和第二固定部62上

设有第一限位部7,所述第一限位部7延伸至u形凹槽5内;在第一固定耳3和第二固定耳4底部开设有通槽21,在通槽21内设有向上延伸至u形凹槽5的第二限位部8。

24.上述结构,通过将油缸的缸体放置在调整工装内进行固定,这样,当油缸的缸体需要进行流转加工时,只需将调整工装移动,移动到别的加工平台后,只需对调整工装进行调节打表即可开始加工,而不需在对每个油缸的缸体进行调整,由此,即可防止在多次加工时每个油缸的缸体的平面度和同轴度难以把控的问题,保证油缸在加工时的稳定性,又能提高加工的效率,减少每次转换加工平台时调节的频率,降低加工时间,减轻人力。

25.如图1所示,所述第一限位部7包括第一限位孔71和第一限位部件72,所述第一限位孔71为自第一固定部61以及第二固定部62的外壁延伸至u形凹槽5的通孔,所述第一限位部件72设置在该第一限位孔71内。由此设置通过第一限位部件72对油缸的缸体顶部进行压制固定,结构简单且有效。

26.所述第二限位部8包括第二限位孔81和第二限位部件82,所述第二限位孔81为自通槽21向上延伸贯穿至u形凹槽5的通孔,第二限位部件82设置在该第二限位孔81内。由此设置,通过第二限位部件82对油缸的缸体底部进行抵持固定,且第二限位部件82与第一限位部件72配合配合将油缸的缸体进行夹持固定,结构简单且稳定。

27.在第一限位孔71和第二限位孔81内均设有螺纹槽,在第一限位部件72和第二限位部件82上均设有与螺纹槽相对应的螺纹。通过螺纹与螺纹槽配合实现固定,结构简单且连接牢固。

28.在本实施例中,所述第一限位部件72和第二限位部件82为螺钉,通过螺钉对油缸的缸体进行固定,结构简单有效。

29.上述结构,通过位于缸体顶端两侧的第一限位部7给予缸体向下向内的压力,通过位于缸体底端中心的第二限位部件8给予缸体向上的压力,由此通过三个支撑点对缸体进行夹紧固定,使得缸体的固定牢固稳定。

30.如图2所示,在底座1的中心开设有螺栓槽11,在螺栓槽上设有螺栓(图中未示出),在油缸调整座上放置有盖板(图中未示出),且盖板通过螺栓压制油缸调整座。通过螺栓对盖板进行固定,可以对油缸的缸体进行进一步的固定,使得调整工装对缸体的固定更加稳定。

31.在第一固定耳3和第二固定耳4之间设有连接板筋12。通过设置连接板筋12,加强第一固定耳3和第二固定耳4之间的强度。

32.在每个相邻的油缸调整座2之间设有加强板筋13。通过设置加强板筋13,增加油缸调整座2之间的强度。

33.如图3所示,一种油缸装夹调整方法,具体步骤包括:(1)将一个以上的油缸缸体放置在调整工装内;通过限位机构将缸体进行预固定。

34.(2)对每个缸体进行预打表,保证油缸平面度以及同轴度。

35.(3)通过限位机构对每个缸体进行固定,在固定的同时打表,保证固定完成后每个缸体的平面度以及同轴度。

36.(4)将盖板固定在缸体上方,完成缸体的固定。

37.在本实施例中,所述打表为机械加工中常见的调整工件精度的方法,具体为通过打表对工件的平面度、垂直度和水平度进行校正,从而符合机床加工的精度要求,具体的打

表方法为现有技术,在此不再累述。

38.其中,步骤(1)具体包括将油缸的缸体放入u形凹槽内,通过位于u形凹槽顶部的第一限位部和位于u形凹槽底部的第二限位部将油缸的缸体相夹预固定,防止油缸的缸体出现松动。

39.步骤(2)“对每个缸体进行预打表”具体为通过预先打表,调整每个缸体的平面度和同轴度,使得后续步骤再次打表时不会出现太大的误差,提高缸体固定的效率。

40.步骤(3)具体包括通过第一限位部和第二限位部将缸体相夹固定,在固定的同时进行打表,保证缸体固定完成后,每个缸体之间的平面度和同轴度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1