光伏板热刀剥离装置控制系统及其控制方法与流程

1.本发明涉及光伏板热刀剥离装置的技术领域,具体涉及一种光伏板热刀剥离装置控制系统及其控制方法。

背景技术:

2.近年来,中国光伏产业快速崛起,光伏发电装机总量已跃居全球首位。然而,光伏板使用寿命达到20-30年之后就会进入退役阶段,随之带来光伏板的废弃量也快速增加。全球也即将迎来光伏板的“报废潮”,光伏板组件回收市场庞大,开展光伏板回收技术的研究具有重要意义。

3.目前,传统分离光伏板的背板钢化玻璃和电池膜的方法是将光伏板压碎或粉碎后通过化学方法将玻璃溶解后提取其他成分,该方法不仅污染环境,且钢化玻璃无法直接再利用。

技术实现要素:

4.本发明的目的在于克服上述背景技术的不足,提供一种光伏板热刀剥离装置控制系统及其控制方法,该系统可以控制光伏板的背板钢化玻璃和电池膜的自动化物理分离,分离处理后钢化玻璃的表面eva胶残留率低,且无破损、剥离效率高。

5.为实现上述目的,本发明所设计的一种光伏板热刀剥离装置控制系统,包括主控制器模块,所述主控制器模块与上位机模块连接,用于接收上位机模块控制指令,同时向上位机反馈系统的状态信息;

6.伺服模块,所述伺服模块与主控制器模块连接,用于接收来自主控制器模块下达的指令,实现伺服电机运动控制,同时向主控制器模块反馈电机的速度、位置和电流状态信息,供主控制器模块进行分析处理;

7.传感器采集模块,所述传感器采集模块与主控制器模块连接,用于完成周期性的采集各类信号,发送给主控制器模块;

8.温度控制模块,所述温度控制模块与主控制器模块连接,用于根据主控制器模块发送的温度设定值,对热刀进行恒温控制;

9.上位机模块,所述上位机模块与主控制器模块连接,用于设置工艺参数,向主控制器模块发送控制指令,同时接收主控制器模块反馈的状态信息并显示。

10.进一步地,所述主控制器模块通过以太网与上位机模块进行通信,通过rs485通信总线读取绝对值角度编码器的角度值。

11.进一步地,所述主控制器模块和伺服模块之间通信采用遵循canopen协议的can总线。

12.进一步地,所述伺服模块包括若干个驱动器,所述驱动器用于驱动若干个伺服电机,若干个所述伺服电机分别用于驱动光伏板热刀剥离装置的辊筒机构、热刀抬升机构、送料机构、接料机构运动。

13.进一步地,所述伺服模块包括9个驱动器,分别驱动9个伺服电机;其中,6个伺服电机用于驱动光伏板热刀剥离装置上下两排布置的辊筒机构运动且采用并行同步控制算法,1个伺服电机用于驱动热刀抬升机构运动,1个伺服电机用于驱动送料机构运动,1个伺服电机用于驱动接料机构运动。

14.进一步地,所述传感器采集模块包括第一位置传感器、第二位置传感器、第三位置传感器以及第四位置传感器,所述第一位置传感器用于检测光伏板开始剥离信号,所述第二位置传感器和第三位置传感器用于检测光伏板到达热刀上方信号,所述第四位置传感器用于检测光伏板热剥完成信号。

15.进一步地,所述主控制器模块根据第二位置传感器和第三位置传感器分别检测到光伏板的时间间隔来判断光伏板运动轨迹偏离,若第二位置传感器和第三位置传感器分别检测到光伏板的时间间隔超过2s时,暂停剥离装置,调正光伏板位置后继续动作。

16.再进一步地,所述温度控制模块根据主控制器模块设定的热刀温度,对内置于热刀内部的电热棒进行加热,同时将预埋在热刀内部的温度传感器反馈的温度信号与设定温度进行对比来调节电热棒的加热功率,实现热刀温度模糊pid闭环控制。

17.更进一步地,所述温度控制模块还根据热剥过程中的热量损失启动石英加热管对光伏板进行辅助加热。

18.本发明还提供一种利用上述的光伏板热刀剥离装置控制系统进行控制的方法,包括如下步骤:

19.步骤1:首先对系统进行上电并进行系统自检,同时向上位机模块反馈自检结果,自检正常后方可工作;

20.步骤2:自检正常后在上位机模块上设置热刀温度、光伏板移动速度、热刀抬升机构的抬升高度工艺参数,开始对热刀进行加热,并利用温度控制模块对热刀进行恒温控制;

21.步骤3:热刀达到设定温度后启动系统,送料机构开始动作,开始将光伏板传送至热剥机构;

22.步骤4:当检测到第一位置传感器信号时,剥离机构辊筒动作,开始将光伏板传送至热刀上方,同时启动石英加热管对光伏板辅助加热;

23.步骤5:当同时检测到第二位置传感器信号和第三位置传感器信号时,剥离机构暂停光伏板传送动作,并将热刀抬升至设定高度,预热5~10s后,剥离机构继续动作,开始热刀剥离工作;

24.步骤6:当检测到第四位置传感器信号后,当前光伏板剥离完成,得到分离后的背板钢化玻璃和电池硅片膜,此时热刀下降复位,石英加热管停止加热;

25.步骤7:按照步骤4-6进行下一个工作循环。

26.与现有技术相比,本发明具有如下优点:

27.其一,本发明光伏板热刀剥离装置控制系统可实现控制光伏板中背板钢化玻璃和电池硅片膜的自动化物理分离,剥离效率高,得到完整的背板钢化玻璃和电池硅片膜,分离处理后钢化玻璃的表面eva胶残留率低,且无破损,经过简单处理就可以作为城市道路隔音玻璃等使用,同时也方便了电池膜本身的晶体硅和贵重金属成分的回收。

28.其二,本发明光伏板热刀剥离装置控制系统的温度控制模块采用模糊pid控制热刀温度,并采用石英加热管对光伏板进行辅助加热,用于补偿热刀与光伏板接触时的热量

损失。

29.其三,本发明光伏板热刀剥离装置控制系统利用第二位置传感器和第三位置传感器分别检测到光伏板的时间间隔,实现判断光伏板运动轨迹偏离,光伏板运动轨迹偏离较大时,可以暂停剥离装置,人工调正光伏板位置后方可继续动作。

30.其四,本发明光伏板热刀剥离装置控制系统可实现光伏板热刀剥离装置自动、手动控制,同时具备与光伏板组件拆框、分选设备等配套工艺设备间通过以太网通讯接口进行联动控制的功能。

31.其五,本发明光伏板热刀剥离装置控制系统可以控制光伏板热剥下刀后预热足够的加热时间,使热刀刀刃充分融化电池膜胶层后进入钢化玻璃和电池膜的胶合面。

附图说明

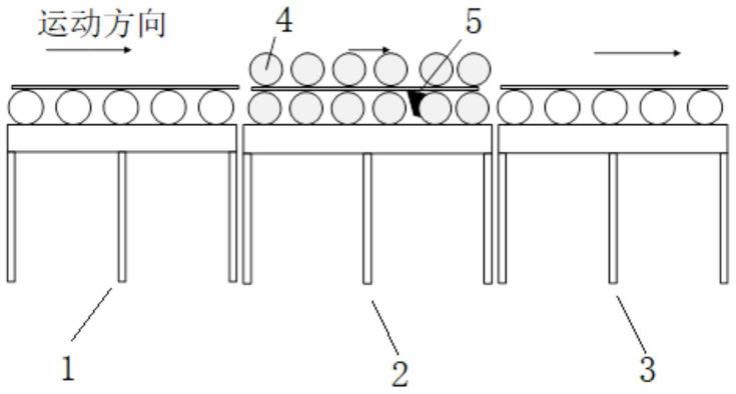

32.图1为一种光伏板热刀剥离装置的结构示意图;

33.图2为本发明光伏板热刀剥离装置控制系统的结构示意图;

34.图3为本发明光伏板热刀剥离装置控制系统的运动控制示意图;

35.图4为本发明光伏板热刀剥离装置控制系统的温度控制示意图;

36.图中:送料机构1、剥离机构2、接料机构3、辊筒机构4、热刀5。

具体实施方式

37.下面结合实施案例详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明本发明的优点将变得更加清楚和容易理解。

38.如图1所示的一种光伏板热刀剥离装置,包括沿光伏板运动方向依次布置的送料机构1、剥离机构2、接料机构3,剥离机构2上布置有上下两排的辊筒机构4。光伏板热刀剥离装置上设置有凸轮机构和绝对值角度编码器,可以精确控制热刀的抬升高度,根据光伏板电池膜不同厚度进行调节,使热刀5的刀刃到达钢化玻璃和电池硅片膜胶合面处。

39.如图2所示的一种光伏板热刀剥离装置控制系统,光伏板热刀剥离装置控制系统,包括主控制器模块,所述主控制器模块与上位机模块连接,用于接收上位机模块控制指令,同时向上位机反馈系统的状态信息;伺服模块,所述伺服模块与主控制器模块连接,用于接收来自主控制器模块下达的指令,实现伺服电机运动控制,同时向主控制器模块反馈电机的速度、位置和电流状态信息,供主控制器模块进行分析处理;传感器采集模块,所述传感器采集模块与主控制器模块连接,用于完成周期性的采集各类信号,发送给主控制器模块;温度控制模块,所述温度控制模块与主控制器模块连接,用于根据主控制器模块发送的温度设定值,对热刀进行恒温控制;上位机模块,所述上位机模块与主控制器模块连接,用于设置工艺参数,向主控制器模块发送控制指令,同时接收主控制器模块反馈的状态信息并显示。

40.所述主控制器模块通过以太网与上位机模块进行通信,通过rs485通信总线读取绝对值角度编码器的角度值。所述主控制器模块和伺服模块之间通信采用遵循canopen协议的can总线。主控制器模块和伺服模块之间遵循canopen协议执行can控制指令,采用该总线可以保证控制指令的可靠传输,传输频率高,传输指令之间时间间隔为ms级,特别适用于多从站控制,减少指令延时。

41.如图3所示,所述伺服模块包括若干个驱动器,所述驱动器用于驱动若干个伺服电机,若干个所述伺服电机分别用于驱动光伏板热刀剥离装置的辊筒机构、热刀抬升机构、送料机构、接料机构运动。本实施例中,所述伺服模块包括9个驱动器,分别驱动9个伺服电机;其中,6个伺服电机用于驱动光伏板热刀剥离装置上下两排布置的辊筒机构运动,驱动辊筒机构运动的6个伺服电机采用并行同步控制算法;1个伺服电机用于驱动热刀抬升机构运动,1个伺服电机用于驱动送料机构运动,1个伺服电机用于驱动接料机构运动。本实施例中,驱动热剥机构辊筒运动的6个伺服电机采用的是速度模式,其同步控制采用并行控制来实现,保证多个辊筒协调动作;热刀抬升机构的伺服电机采用位置模式,保证热刀位置精度,防止压碎钢化玻璃或剥离不完整;送料机构和接料机构的伺服电机采用的是速度模式。采用伺服电机可以保证很高的位置和速度精度。

42.如图3所示,所述传感器采集模块包括第一位置传感器、第二位置传感器、第三位置传感器以及第四位置传感器,四个位置传感器布置在光伏板的平移运动路径上。所述第一位置传感器用于检测光伏板开始剥离信号,所述第二位置传感器和第三位置传感器用于检测光伏板到达热刀上方信号,所述第四位置传感器用于检测光伏板热剥完成信号。第二位置传感器和第三位置传感器沿热刀长度方向两侧布置用于检测光伏板是否到达热刀上方,两个传感器必须同时检测到时方可进行抬到动作,防止抬刀时光伏板只有一侧与热刀接触,导致剥离失败。所述主控制器模块根据第二位置传感器和第三位置传感器分别检测到光伏板的时间间隔来判断光伏板运动轨迹偏离,若第二位置传感器和第三位置传感器分别检测到光伏板的时间间隔超过2s时,表示光伏板运动轨迹偏离较大,暂停剥离装置,人工调正光伏板位置后方可继续动作。

43.如图4所示,所述温度控制模块根据主控制器模块设定的热刀温度,对内置于热刀内部的电热棒进行加热,同时将预埋在热刀内部的温度传感器反馈的温度信号与设定温度进行对比来调节电热棒的加热功率,实现热刀温度模糊pid闭环控制。所述温控模块考虑到光伏板热刀剥离过程中涉及到eva胶的气化过程带走大量的热量,采用石英加热管对光伏板本身进行辅助加热,以补偿热剥过程中的热量损失,使热刀温度稳定性更好。采用模糊pid控制热刀温度,并利用石英加热管对光伏板进行预热处理,用于补偿光伏板剥离过程中,热刀与光伏板接触带走的热量损失。光伏板热剥下刀后预热足够的加热时间,使热刀刀刃充分融化电池膜胶层后进入钢化玻璃和电池膜的胶合面。

44.本发明利用上述的光伏板热刀剥离装置控制系统进行控制的方法,包括如下步骤:

45.步骤1:首先对系统进行上电并进行系统自检,同时向上位机模块反馈自检结果,自检正常后方可工作;

46.步骤2:自检正常后在上位机模块上设置热刀温度、光伏板移动速度、热刀抬升机构的抬升高度工艺参数,开始对热刀进行加热,并利用温度控制模块对热刀进行恒温控制;

47.步骤3:热刀达到设定温度后启动系统,送料机构开始动作,开始将光伏板传送至热剥机构;

48.步骤4:当检测到第一位置传感器信号时,剥离机构辊筒动作,开始将光伏板传送至热刀上方,同时启动石英加热管对光伏板辅助加热;

49.步骤5:当同时检测到第二位置传感器信号和第三位置传感器信号时,剥离机构暂

停光伏板传送动作,并将热刀抬升至设定高度,预热5~10s后,剥离机构继续动作,开始热刀剥离工作;

50.步骤6:当检测到第四位置传感器信号后,当前光伏板剥离完成,得到分离后的背板钢化玻璃和电池硅片膜,此时热刀下降复位,石英加热管停止加热;

51.步骤7:按照步骤4-6进行下一个工作循环。

52.以上,仅为本发明的具体实施方式,应当指出,任何熟悉本领域的技术人员在本发明所揭示的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内,其余未详细说明的为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1