一种凝胶纺丝制备聚丙烯腈初生纤维的方法及其初生纤维与流程

本发明属于碳纤维制备领域,具体涉及一种凝胶纺丝制备聚丙烯腈初生纤维的方法及其初生纤维。

背景技术:

1、聚丙烯腈基碳纤维是目前生产规模最大、用途最广泛的碳纤维,其发展已经有超过六十年的历史。但到目前为止碳纤维力学强度不足理论强度的5%,究其原因是当前碳纤维产品还存相当多的缺陷。虽然缺陷在整个碳纤维制造过程是不断累积的,但是仍可以发现有几个环节是抑制缺陷产生的关键。初生纤维成形后纤维虽然结构不断演化但都要继承初生纤维的固有缺陷,如何制备少缺陷的初生纤维是进一步提升碳纤维品质仍需不断探索的课题。

2、凝胶纺丝是指初生纤维为均相凝胶的纺丝方法,凝胶纺丝核心技术在于控制原液特性、选取凝固工艺使初生纤维结构保持在均相的凝胶态。此时由于避免了宏观分相,在微观结构上初生纤维仍是均相状态,在较为理想状态下初生纤维中大孔缺陷几乎不存在。后续工作中凝胶丝条经过溶剂置换、牵伸等工艺环节可以完成较为缓和的结构演化,最终成为高度致密、少缺陷的原丝。凝胶纺丝避免了因为传质梯度限制、分相路径依赖等原因造成原丝径向分布不匀问题,是生产高性能碳纤维原丝的重要途径。关于如何实现凝胶纺丝,专利cn101709129a、cn102224282a提出在原液中引入水或者醇的组分以此提高原液凝胶点的方法,但在原液中引入非溶剂组分会造成原液中产生凝胶微粒,实际工业生产中将会使纺丝断头明显增多。

3、显然如何得到凝胶丝条是凝胶纺丝的关键,选用较大分子量的聚合物配成半稀溶液,然后在低温下诱导凝胶化是较为常用的方式。但相较于聚乙烯等已经实现工业凝胶纺丝的聚合物,聚丙烯腈链刚性较大,原液粘度较高。这使得分子量较高的聚丙烯腈纺丝原液制备比较困难,无法克服凝胶微粒、可纺性变差的问题。同时在凝固过程相较于不含极性基团的聚合物,聚丙烯腈存在较强的侧基相互作用,脱溶剂后产生快速聚集会产生较为明显的皮芯结构,影响凝胶纺丝效果。

技术实现思路

1、为了在保持原液均一性、不大幅提高加工难度的前提下实现聚丙烯腈凝胶纺丝,本发明提出了一种凝胶纺丝制备聚丙烯腈初生纤维的方法,可以克服现有凝胶工艺中使用原液高粘度、添加非溶剂等导致原液可纺性变差的问题。本发明中采用含有一定阳离子浓度的聚丙烯腈共聚物溶液,经干喷湿纺过程制备得到聚丙烯腈初生纤维。干喷湿纺是纺丝液在一定温度下经喷丝板挤出后进入空气浴进行牵伸再进入凝固浴凝固的纺丝方法。本发明在干喷湿纺工艺中,通过调整纺丝原液组分以及凝固浴工艺条件,能够制备无皮芯层结构、缺陷极少的优质初生纤维。

2、本发明的目的之一在于提供一种凝胶纺丝制备聚丙烯腈初生纤维的方法,包括,将聚丙烯腈共聚物溶液经喷丝板挤出进入空气浴牵伸,经凝固浴后即得所述的聚丙烯腈初生纤维,其中,所述聚丙烯腈共聚物溶液中阳离子总含量为0.001~0.1mol/l,所述聚丙烯腈共聚物溶液的凝胶温度为10~20℃。

3、具体地:

4、上述方法中,所述聚丙烯腈共聚物溶液中阳离子总含量为0.004~0.08mol/l。纺丝溶液中离子化程度高可以提高原液凝胶温度,但会导致结构变脆、拉伸倍率降低,从而影响纺丝过程。本发明中通过调控组分,并采用特定浓度范围的阳离子,平衡了纺丝原液的凝胶温度和初生纤维结构的均一性。

5、上述方法中,所述聚丙烯腈共聚物溶液中的阳离子选自钠、钾、铵、季铵中的至少一种。所述阳离子可以通过在聚合物大分子中引入可电离单体或者引入丙烯酸类单体再通加入氨类物质中和实现。

6、上述方法中,所述的聚丙烯腈共聚物由衣康酸、丙烯酸、丙烯酸甲酯、甲基丙烯酸、丙烯酰胺、苯乙烯磺酸钠、苯乙烯磺酸铵中的至少一种和丙烯腈共聚得到;

7、以质量百分比来计,所述的聚丙烯腈共聚物中丙烯腈单体含量不低于97%;所述聚丙烯腈共聚物的粘均分子量为12~30万,优选为14~25万。

8、上述方法中,所述聚丙烯腈共聚物溶液中的溶剂选自极性非质子溶剂,优选选自二甲基亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的至少一种。以质量百分比来计,所述聚丙烯腈共聚物溶液中聚丙烯腈共聚物含量为5~18%,优选为8~12%。

9、上述方法中,所述的喷丝板孔径为0.075~0.3mm;所述的纺丝原液挤出温度为30~60℃。

10、上述方法中,所述空气浴工艺条件可以采用本领域常用的工艺条件,优选地,所述的空气浴牵伸倍率为3~5倍;所述的空气浴高度为2~60mm,优选为3~10mm。

11、上述方法中,所述凝固浴的溶剂为醇溶剂,优选选自多元醇,更优选选自乙二醇、丙三醇中的至少一种;以质量百分比来计,所述凝固浴溶剂中醇含量不低于70%。所述凝固浴的温度为-20~0℃。本发明中采用凝固点较低的多元醇,缓和了凝固过程,更容易实现纤维的相分离过程,制备得到结构均一更容易拉伸的初生纤维。

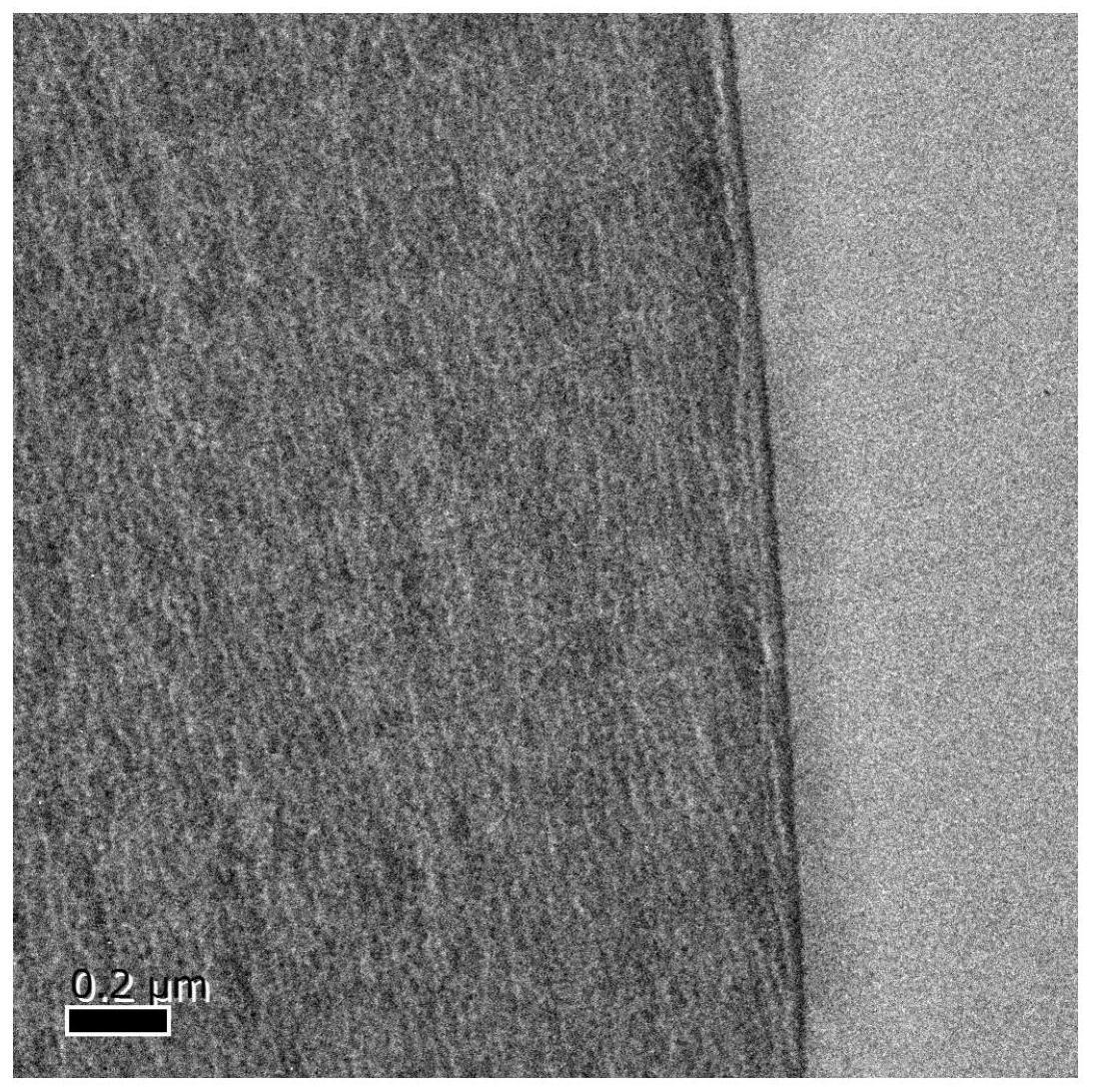

12、本发明的目的之二在于提供一种聚丙烯腈初生纤维,由上述方法制备得到。所述的聚丙烯腈初生纤维在950nm波长下透过率≥60%,透射电镜下没有显著的皮芯结构,xrd测试结晶度小于20%。由上述方法制备得到的聚丙烯腈初生纤维宏观结构高度均一,微观结构也无大尺寸晶粒。

13、本发明中通过控制纺丝原液中阳离子浓度、纺丝原液的凝胶温度,以及所述凝固浴工艺组合,在发挥凝胶纺丝技术特点的同时克服了凝胶纺丝原液均一性差纺丝过程容易断头的问题,可以制备得到结构高度均一、无皮芯结构、低结晶度的初生纤维。

14、与现有技术相比,本发明具有以下有益效果:

15、1.本发明中采用中等分子量的丙烯腈共聚物制得中等固含量的纺丝原液,通过控制原液中总阳离子含量,实现凝胶纺丝,避免了引入非溶剂引起的原液可纺性劣化。

16、2.本发明提供的制备方法制备得到的聚丙烯腈初生纤维高度透明,没有明显的皮芯结构,可用于制备高性能碳纤维。

17、3.本发明提供的制备方法工艺简单,容易实现工业生产,具有广阔的应用前景。

技术特征:

1.一种凝胶纺丝制备聚丙烯腈初生纤维的方法,包括将聚丙烯腈共聚物溶液经喷丝板挤出进入空气浴牵伸,经凝固浴后即得所述的聚丙烯腈初生纤维,其中,所述聚丙烯腈共聚物溶液中阳离子总含量为0.001~0.1mol/l,所述聚丙烯腈共聚物溶液的凝胶温度为10~20℃。

2.根据权利要求1所述的方法,其特征在于,

3.根据权利要求1所述的方法,其特征在于,

4.根据权利要求1所述的方法,其特征在于,

5.根据权利要求1所述的方法,其特征在于,

6.根据权利要求1所述的方法,其特征在于,

7.根据权利要求1所述的方法,其特征在于,

8.根据权利要求1所述的方法,其特征在于,

9.根据权利要求8所述的方法,其特征在于,

10.根据权利要求1所述的方法,其特征在于,

11.一种聚丙烯腈初生纤维,由权利要求1~10任一项所述的制备方法制备得到。

12.根据权利要求11所述的聚丙烯腈初生纤维,其特征在于,所述的聚丙烯腈初生纤维在950nm波长下透过率≥60%,没有显著的皮芯结构,结晶度小于20%。

技术总结

本发明涉及聚丙烯腈初生纤维制备领域,具体涉及一种凝胶纺丝制备聚丙烯腈初生纤维的方法。通过采用:所述原液中阳离子浓度为0.001~0.1mol/L,所述聚丙烯腈共聚物粘均分子量为12~30万,所述凝固浴温度为‑20~0℃的低级醇的技术方案,在发挥凝胶纺丝技术特点的同时克服了凝胶纺丝原液均一性差纺丝过程容易断头的问题。本发明可以制备得到结构高度均一、无皮芯结构、低结晶度的初生纤维。

技术研发人员:姜泽明,沈志刚,王贺团,周勤灼

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!