一种纸浆模塑连续成型装置的制作方法

1.本实用新型涉及一种纸浆模塑连续成型装置,属于纸浆模塑设备技术领域。

背景技术:

2.纸浆模塑是一种立体造纸技术,它以废纸为原料,在模塑机上由特殊的模具塑造出一定形状的纸制品。它具有四大优势:原料为废纸,包括板纸、废纸箱纸、废白边纸等,来源广泛;其制作过程由制浆、吸附成型、干燥定型等工序完成,对环境无害;可以回收再生利用;体积比发泡塑料小,可重叠,交通运输方便。纸浆模塑,除作餐盒、餐具外,更多做工业缓冲包装,发展十分迅速。现有的纸浆模塑成型设备无论是注浆式还是吸浆式均采用一模一注或一模一吸的成型方式,成型间断时间长,生产效率低,不适合大规模连续生产;并且现有传统成型机均是凹模朝上,或浆液盛于凹模中或将凹模浸于浆液中,由于浆液受重力影响,成型后的壁厚不匀匀、上薄下厚,甚至会出现上部无法成型等缺陷的现象。

3.为此,如何提供一种生产效率高,成型质量好的纸浆模塑成型装置是本实用新型的研究目的。

技术实现要素:

4.针对上述问题,本实用新型提供一种纸浆模塑连续成型装置,采用转鼓翻转垂直向上吸浆的方式,吸浆时凹模朝下,避免了重力影响,使成型面均能均匀吸浆成型;并且双模板多腔同吸,一次可成型多个纸浆模塑产品,生产效率高,适合大规模连续生产。

5.为解决现有技术问题,本实用新型所采用的技术方案是:

6.一种纸浆模塑连续成型装置,包括底座、浆箱、防护玻璃、转鼓中心、成型模板、转鼓驱动电机和传动轴;所述的浆箱设在所述的底座顶部;所述的转鼓中心横跨式设在所述的浆箱上方,其两端通过轴承座固定;所述的转鼓中心两端设有旋转接头;所述的成型模板设置两组,并分别通过浆框对称式设在所述的转鼓中心上;所述的成型模板上设有若干个凹模;所述的凹模底部设有与转鼓中心相连通的吸孔;所述的转鼓驱动电机设在所述的浆箱后方,其输出轴通过一减速箱连接所述的传动轴;所述的传动轴两端通过涨紧轮和同步带与所述的转鼓中心两端连接;所述的防护玻璃包围式设在所述的转鼓中心外围,并固定放置在所述的浆箱顶部。

7.进一步的,所述的浆箱一侧连接有加料口,底部连接有清洁口。

8.进一步的,所述的防护玻璃上设有铝合金防护边框。

9.进一步的,所述的涨紧轮和同步带外侧设有防护罩。

10.进一步的,所述的转鼓中心上设有若干个与吸孔相连通的通孔。

11.进一步的,所述的成型模板通过螺栓固定的方式安装在所述的浆框上。

12.本实用新型的有益效果是:1、采用转鼓翻转垂直向上吸浆的方式,吸浆时凹模朝下,避免了重力影响,使成型面均能均匀吸浆成型;2、双模板多腔同吸,一次可成型多个纸浆模塑产品,生产效率高,适合大规模连续生产。

附图说明

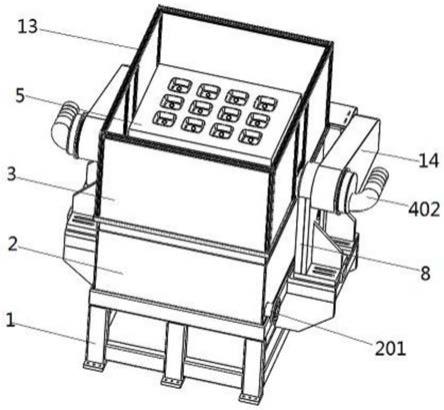

13.图1是本实用新型的结构示意图。

14.图2是本实用新型拿开防护玻璃后的结构示意图。

15.图3是本实用新型的局部结构图。

16.图4是本实用新型防护罩的位置示意图。

17.图5是本实用新型浆框的安装示意图。

18.图6是本实用新型转鼓中心的结构示意图。

19.图7是本实用新型转鼓中心的右视图。

20.图8是本实用新型底座和浆箱的结构示意图。

21.图9是本实用新型转鼓中心与转鼓驱动电机的连接示意图。

22.图10是本实用新型成型模板的俯视图。

23.其中:底座1、浆箱2、防护玻璃3、转鼓中心4、成型模板5、转鼓驱动电机6、传动轴7、轴承座8、浆框9、减速箱10、涨紧轮11、同步带12、铝合金防护边框13、防护罩14、加料口201、清洁口202、通孔401、旋转接头402、凹模501、吸孔502。

具体实施方式

24.为了使本领域技术人员更加理解本实用新型的技术方案,下面结合附图1

‑

10对本实用新型做进一步分析。

25.如图1

‑

10所示,一种纸浆模塑连续成型装置,包括底座1、浆箱2、防护玻璃3、转鼓中心4、成型模板5、转鼓驱动电机6和传动轴7;浆箱2设在底座1顶部,用于盛放纸浆;转鼓中心4横跨式设在浆箱2上方,其两端通过轴承座8固定;转鼓中心4两端设有旋转接头402,旋转接头402通过连接法兰连接外部气泵;成型模板5设置两组,并分别通过浆框9对称式设在转鼓中心4上;成型模板5上设有若干个凹模501;凹模501底部设有与转鼓中心4相连通的吸孔502;转鼓驱动电机6设在浆箱2后方,其输出轴通过一减速箱10连接传动轴7,用于驱动转鼓中心4翻转;传动轴7两端通过涨紧轮11和同步带12与转鼓中心4两端连接,电机通过同步带12带动转鼓中心轴做连续转动;防护玻璃3包围式设在转鼓中心4外围,并固定放置在浆箱2顶部,起防护作用。

26.本实施例中,优选地,浆箱2一侧连接有加料口201,底部连接有清洁口202。

27.本实施例中,优选地,防护玻璃3上设有铝合金防护边框13。

28.本实施例中,优选地,涨紧轮11和同步带12外侧设有防护罩14。

29.本实施例中,优选地,转鼓中心4上设有若干个与吸孔502相连通的通孔401。

30.本实施例中,优选地,成型模板5通过螺栓固定的方式安装在浆框9上。

31.本实用新型工作时,根据产品要求设定成型时间,设定转鼓中心4旋转速度和暂停时间(吸附成型时,转鼓中心4不转),通过旋转接头402连接外部气泵;当成型模板5通过浆箱2的浆液时,凹模501通过吸孔502和通孔401吸浆吸附成型,由于此时凹模5是朝下的,避免了重力影响,使成型面均能均匀吸浆成型(传统成型机是凹模朝上,或浆液盛于凹模中或将凹模浸于浆液中,由于浆液受重力影响,自上而下厚度由薄到厚),吸附成型后继续转动转鼓中心,使成型后的成型模板5翻转在上,另一组成型模板5继续在浆箱2中吸附成型。本实用新型采用转鼓翻转垂直向上吸浆的方式,吸浆时凹模朝下,避免了重力影响,使成型面

均能均匀吸浆成型;双模板多腔同吸,一次可成型多个纸浆模塑产品,生产效率高,适合大规模连续生产;采用了巧妙的旋转接头动密封技术,在旋转状态下实现吸吹自如。

32.以上对本申请所提供的技术方案进行了详细介绍,本文中应用了实施例对本申请的原理及实施方式进行了阐述,以上实施例的说明只用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

技术特征:

1.一种纸浆模塑连续成型装置,其特征在于:包括底座、浆箱、防护玻璃、转鼓中心、成型模板、转鼓驱动电机和传动轴;所述的浆箱设在所述的底座顶部;所述的转鼓中心横跨式设在所述的浆箱上方,其两端通过轴承座固定;所述的转鼓中心两端设有旋转接头;所述的成型模板设置两组,并分别通过浆框对称式设在所述的转鼓中心上;所述的成型模板上设有若干个凹模;所述的凹模底部设有与转鼓中心相连通的吸孔;所述的转鼓驱动电机设在所述的浆箱后方,其输出轴通过一减速箱连接所述的传动轴;所述的传动轴两端通过涨紧轮和同步带与所述的转鼓中心两端连接;所述的防护玻璃包围式设在所述的转鼓中心外围,并固定放置在所述的浆箱顶部。2.根据权利要求1所述的一种纸浆模塑连续成型装置,其特征在于:所述的浆箱一侧连接有加料口,底部连接有清洁口。3.根据权利要求1所述的一种纸浆模塑连续成型装置,其特征在于:所述的防护玻璃上设有铝合金防护边框。4.根据权利要求1所述的一种纸浆模塑连续成型装置,其特征在于:所述的涨紧轮和同步带外侧设有防护罩。5.根据权利要求1所述的一种纸浆模塑连续成型装置,其特征在于:所述的转鼓中心上设有若干个与吸孔相连通的通孔。6.根据权利要求1所述的一种纸浆模塑连续成型装置,其特征在于:所述的成型模板通过螺栓固定的方式安装在所述的浆框上。

技术总结

本实用新型涉及一种纸浆模塑连续成型装置,包括:浆箱设在底座顶部;转鼓中心横跨式设在浆箱上方,其两端通过轴承座固定;转鼓中心两端设有旋转接头;成型模板设置两组,分别通过浆框对称式设在转鼓中心上;成型模板上设有若干个凹模;凹模底部设有与转鼓中心相连通的吸孔;转鼓驱动电机设在浆箱后方,其输出轴通过减速箱连接传动轴;传动轴两端通过涨紧轮和同步带与转鼓中心两端连接;防护玻璃包围式设在转鼓中心外围,并固定放置在浆箱顶部。本实用新型采用转鼓连续翻转垂直向上吸浆的方式,吸浆时凹模朝下,避免重力影响,使成型面都能均匀吸浆成型;双模板均为多腔同吸,一次可连续成型多个纸浆模塑产品,生产效率高,适合大规模连续生产。规模连续生产。规模连续生产。

技术研发人员:黄吉金

受保护的技术使用者:江门市旻洁环保机电科技有限公司

技术研发日:2021.04.29

技术公布日:2021/11/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1