一种阻燃纺织面料的制备方法与流程

1.本发明涉及阻燃纺织面料,具体为一种阻燃纺织面料的制备方法。

背景技术:

2.随着科学技术的不断发展,人们生产、生活水平不断提高,各种有机高分子材料应用越来越广泛,在国民经济和人们生活中占据极其重要的地位。然而,传统有机聚合物材料一般是易燃的,包括聚苯乙烯、聚乙烯、聚丙烯、abs和聚醋酸乙烯酯等。这些材料在燃烧时火焰传播速度快,热释放速率大热值高,不易熄灭,还伴有浓烟和有毒气体释放,对人们的生命和财产安全构成巨大的威胁。而传统使用的含卤阻燃剂虽具有阻燃效率高和添加量小的优势,然而其在燃烧释放的卤化氢等有毒气体,会对生命造成二次伤害;并且,废弃的含卤阻燃剂制品在孤立的环境中具有生物富集作用,将造成潜在的人身伤害和严重的环境污染问题。因此,从阻燃效率、人类安全和环境保护的角度出发,开发高效、无害、低烟、低毒、绿色环保的阻燃剂是阻燃领域发展的必然趋势。

3.无卤膨胀型阻燃剂是以磷、氮为主要成分的无卤阻燃剂。通过其酸源、炭源和气源受热过程中在聚合物表面的所产生的致密膨胀的炭层结构,进而有效限制和隔绝燃烧区域的传质和传热,进而实现凝聚相阻燃过程。无卤膨胀型阻燃剂具有高阻燃性、无熔融滴落、低烟、无毒、无腐蚀性气体产生等优点,对火焰有较好的抵抗性。因此,无卤膨胀型阻燃剂基本上克服了传统含卤阻燃技术存在的缺点。但是,石化资源的过度消耗造成以石油为基础制备的多羟基炭源材料变得愈发昂贵,并且不可再生;而化学膨胀阻燃体系的多源组分复配也会对阻燃聚合物的加工制备造成一定不利影响。为此,开发高性能、清洁和可持续的一体型无卤膨胀阻燃体系成为阻燃领域的新目标和新挑战。

4.在农林渔业所输出的产物中蕴含着丰富的生物质资源,这些生物质材料主要是以多糖类化合物及其衍生物为主,具有来源广泛、无毒环保、生物降解性、价格低廉和可再生等特点。除此之外,这类生物质材料大都具有多羟基的大分子化学结构,类似于传统化学膨胀阻燃体系中的成炭剂季戊四醇,具备较好的成炭能力和易于修饰的双重特性,因而成为替代石油基成炭剂的重要候选之一。因此,将生物质材料与高性能阻燃技术相结合进而制备高性能、清洁和高效的无卤阻燃剂,必然成为环保和可持续阻燃领域的重要发展方向,具有深远的研究意义、较好的应用价值和社会效益。

5.中国专利公开号:cn114193900a公开了“一种具有耐磨功能的防阻燃面料的制备方法,由以下步骤组成:制备面料涂层:将聚酯树脂、硅酸钙粉末、二氧化硅粉末加热后并充分混合均匀;制备耐磨层:将混合涂层均匀刮涂在棉麻面料的上,并进行烘干处理;制备阻燃面料:将聚酰亚胺纤维和聚苯并咪唑纤维在织布机上编织,得到阻燃面料;制备隔热层;制备复合面料:将步骤四中隔热阻燃面料的表面涂覆粘接剂,并将步骤二中处理后的面料贴合到隔热阻燃面料上,并通过热压合装置进行压合,本发明涉及面料制备技术领域。该具有耐磨功能的防阻燃面料的制备方法,达到了耐磨阻燃的效果,可使得制备的面料具有很好的耐磨性,不易磨损,同时阻燃效果好,提高了面料的使用性能。”该发明采用了后整理,

涂层的方式将阻燃剂涂抹在纤维上,该发明洗涤后,阻燃有效成分易脱落。

6.如何利用生物质材料,制备一款环保的阻燃剂,且使得加入到纺织面料经过后整理后具有较好的阻燃性,成了研究的关键。

技术实现要素:

7.本发明的目的在于提供一种阻燃纺织面料的制备方法,以解决上述背景技术中提出的问题;

8.本发明提供如下技术方案:

9.阻燃纺织面料的制备方法,包括以下步骤:

10.s1:将海藻酸和一定量的复合铵盐加入到中和反应器中,反应80-100min,中和至完全转化为海藻酸铵,再通过离心、柱塞挤压造粒、干燥、粉碎得海藻酸铵粉末;

11.s2:按重量组分计算,将80-100份海藻酸铵粉末和10-20份植酸溶于1000-1200份去离子水中,搅拌均匀,避光反应2-3h;得海藻酸铵/植酸水凝胶;

12.s3:将海藻酸铵/植酸水凝胶加入到海藻酸铵的水溶液中进行老化;

13.s4:将老化后海藻酸铵/植酸水凝胶加入到植酸的水溶液中进行二次老化;

14.s5:将二次老化的海藻酸铵/植酸水凝胶用正己烷进行溶剂交换,常压下逐步升温干燥制备出海藻酸铵/植酸气凝胶;

15.s6:以聚丙烯腈干粉为原料,以二甲基乙酰胺为溶剂,配制成质量百分比浓度为23-26%的纺丝液,将海藻酸铵/植酸气凝胶添加到纺丝液中,混合均匀后经喷丝孔喷出,再经纤维成形、初生纤维牵伸取向、纤维热定型以及卷绕,制得阻燃纤维;将制得的阻燃纤维混纺成纱线,按照常规纬编织造工艺制成阻燃面料;

16.s7:将阻燃面料进行浸泡、水洗,褪去浮料,得到洁净的阻燃面料。

17.s8:将洁净的阻燃面料,进行后整理,包括抗菌和柔软处理得到,阻燃纺织面料。

18.优选的,步骤s1中复合铵盐的用量为海藻酸的6%-10%;复合铵盐由氯化铵和氢氧化铵组成,氯化铵:氢氧化铵=1:4。本发明由于在中和反应中添加了复合铵盐使得中和反应均一、完全、迅速,保障了产品的均一性和稳定性,缩短了生产周期,提高了生产效率。

19.优选的,步骤s3的具体过程为,将海藻酸铵/植酸水凝胶加入到质量分数为20%-30%的海藻酸铵的水溶液中进行老化,反应50-60h。本发明先后采用两种溶液对水凝胶进行老化处理,以期制备出内部网络机械强度良好的气凝胶材料,防止后期溶胶交换后干燥时造成较大表面张力而引起凝胶微观结构坍塌。

20.优选的,步骤s4的具体过程为,经过s3老化后,将溶液倒出,再加入质量分数为20%-30%的植酸水溶液中进行二次老化,反应50-60h。

21.优选的,步骤s5的具体过程为,将二次老化的海藻酸铵/植酸水凝胶放入5倍体积的正己烷进行溶剂交换,重复3次,在常压下逐步升温至80-100℃干燥制备出海藻酸铵/植酸气凝胶。采用常压干燥技术,操作灵活方便,设备、运行成本低,安全系数高,有利于实现商业化规模生产。

22.优选的,步骤s6中海藻酸铵/植酸气凝胶和纺丝液的质量比为0.2-0.3:1。过量添加海藻酸铵/植酸气凝胶会影响可纺性,过少的海藻酸铵/植酸气凝胶影响阻燃效果。

23.优选的,步骤s7的具体过程为,将阻燃面料浸泡在去离子水中,再添加乙醇到去离

子水中,清洗阻燃面料,再经拍打,最后离心脱水,得到洁净的阻燃面料;其中乙醇与去离子水的重量比为:1-2:10。通过对阻燃面料进行清洗处理再进行离心脱水处理,进而将阻燃面料表面的杂质去掉,有利于保证阻燃面料的洁净度,使得在整理工序中,整理液能够充分与阻燃面料相接触;

24.优选的,步骤s8的具体步骤为,将后整理液倒入浸轧槽中,在60-70℃的条件下,将步骤s7所得的所述洁净的阻燃面料浸没在后整理液中,采用二浸二轧工艺进行浸轧,第一道浸轧压力为2.5-3.5kg,第一次浸轧时间在80-100min;第二道浸轧压力为2-3kg,第二次浸轧时间在40-50min;使整理液充分与所述阻燃纺织面料接触,制得柔软杀菌的阻燃纺织面料。有利于增强面料的柔软度,使得面料具有较好的柔软性、抗菌性、透气性以及阻燃性,进而使得柔软杀菌阻燃面料制作出来的阻燃服可应用于制作家用纺织品。

25.优选的,步骤s8中后整理液,按重量组分计,后整理液包括:10-20份质量分数为20%的聚氨酯乳液;20-30份硅油;40-50份去离子水;10-15份抗菌防臭整理剂scj-2000。硅油中的氨基硅油能增加阻燃面料的柔软性,提高阻燃面料的舒适性,同时具有良好的耐水洗性,当阻燃面料应用于家用纺织品时,阻燃面料的耐水洗性使得家用纺织品具备良好的耐水洗性能,一方面有利于延长家用纺织品的使用寿命;另一方面,使得家用纺织品经过多次洗涤后仍能保持柔软杀菌透气的性能;同时能赋予阻燃面料防水,拒水的性能,有利于让由阻燃面料制成的阻燃服能更容易应用到家用纺织品中。

26.与现有技术相比,本发明所达到的有益效果是:

27.1.采用植酸和海藻酸铵为原料制备阻燃气凝胶,具有环保和生物相容性好的优点。

28.2.本发明通过将气凝胶添加到纺丝液中,合成阻燃纤维,化学添加相比与普通后整理的阻燃剂,具有阻燃成分不易脱离的效果。

29.3.采用常压干燥技术,操作灵活方便,设备、运行成本低,安全系数高,有利于实现商业化规模生产。

30.4.阻燃面料通过柔软和抗菌整理,克服了阻燃面料手感不好的问题,也提供了抗菌性,更加适用于家用纺织品领域。

附图说明

31.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制;在附图中:

32.图1是本发明极限氧指数测试流程图。

具体实施方式

33.实施例1

34.s1:按重量组分计,将6份海藻酸和20份氯化铵及80份氢氧化铵加入到中和反应器中,反应80min,中和至完全转化为海藻酸铵,再通过离心、柱塞挤压造粒、干燥、粉碎得海藻酸铵粉末;

35.s2:按重量组分计算,将80份海藻酸铵粉末和10份植酸溶于1000份去离子水中,搅拌均匀,避光反应2h;得海藻酸铵/植酸水凝胶;

36.s3:将海藻酸铵/植酸水凝胶加入到质量分数为20%的海藻酸铵的水溶液中进行老化,反应50h。

37.s4:经过s3老化后,将溶液倒出,再加入质量分数为20%的植酸水溶液中进行二次老化,反应50h。

38.s5:将二次老化的海藻酸铵/植酸水凝胶放入5倍体积的正己烷进行溶剂交换,重复3次,在常压下逐步升温至80℃干燥制备出海藻酸铵/植酸气凝胶。

39.s6:以聚丙烯腈干粉为原料,以二甲基乙酰胺为溶剂,配制成质量百分比浓度为23-26%的纺丝液,按重量组分计将20份海藻酸铵/植酸气凝胶添加到100份纺丝液中,混合均匀后经喷丝孔喷出,再经纤维成形、初生纤维牵伸取向、纤维热定型以及卷绕,制得阻燃纤维;将制得的阻燃纤维混纺成纱线,按照常规纬编织造工艺制成阻燃面料;

40.s7:将阻燃面料浸泡在去离子水中,再添加乙醇到去离子水中,清洗阻燃面料,再经拍打,最后离心脱水,得到洁净的阻燃面料;其中乙醇与去离子水的重量比为:1:10。

41.s8:将后整理液倒入浸轧槽中,在60℃的条件下,将步骤s7所得的所述洁净的阻燃面料浸没在后整理液中,采用二浸二轧工艺进行浸轧,第一道浸轧压力为2.5kg,第一次浸轧时间在80min;第二道浸轧压力为2kg,第二次浸轧时间在40min;使整理液充分与所述阻燃纺织面料接触,制得柔软杀菌的阻燃纺织面料。

42.按重量组分计,后整理液包括:10份质量分数为20%的聚氨酯乳液;20份硅油;40份去离子水;10份抗菌防臭整理剂scj-2000。

43.实施例2

44.s1:按重量组分计,将10份海藻酸和20份氯化铵及80份氢氧化铵加入到中和反应器中,反应100min,中和至完全转化为海藻酸铵,再通过离心、柱塞挤压造粒、干燥、粉碎得海藻酸铵粉末;

45.s2:按重量组分计算,将100份海藻酸铵粉末和20份植酸溶于1200份去离子水中,搅拌均匀,避光反应3h;得海藻酸铵/植酸水凝胶;

46.s3:将海藻酸铵/植酸水凝胶加入到质量分数为30%的海藻酸铵的水溶液中进行老化,反应60h。

47.s4:经过s3老化后,将溶液倒出,再加入质量分数为30%的植酸水溶液中进行二次老化,反应60h。

48.s5:将二次老化的海藻酸铵/植酸水凝胶放入5倍体积的正己烷进行溶剂交换,重复3次,在常压下逐步升温至100℃干燥制备出海藻酸铵/植酸气凝胶。

49.s6:以聚丙烯腈干粉为原料,以二甲基乙酰胺为溶剂,配制成质量百分比浓度为26%的纺丝液,按重量组分计将30份海藻酸铵/植酸气凝胶添加到100份纺丝液中,混合均匀后经喷丝孔喷出,再经纤维成形、初生纤维牵伸取向、纤维热定型以及卷绕,制得阻燃纤维;将制得的阻燃纤维混纺成纱线,按照常规纬编织造工艺制成阻燃面料;

50.s7:将阻燃面料浸泡在去离子水中,再添加乙醇到去离子水中,清洗阻燃面料,再经拍打,最后离心脱水,得到洁净的阻燃面料;其中乙醇与去离子水的重量比为:1:5。

51.s8:将后整理液倒入浸轧槽中,在70℃的条件下,将步骤s7所得的所述洁净的阻燃面料浸没在后整理液中,采用二浸二轧工艺进行浸轧,第一道浸轧压力为3.5kg,第一次浸轧时间在100min;第二道浸轧压力为3kg,第二次浸轧时间在50min;使整理液充分与所述阻

燃纺织面料接触,制得柔软杀菌的阻燃纺织面料。

52.按重量组分计,后整理液包括:20份质量分数为20%的聚氨酯乳液;30份硅油;50份去离子水;15份抗菌防臭整理剂scj-2000。

53.实施例3

54.s1:按重量组分计,将8份海藻酸和20份氯化铵及80份氢氧化铵加入到中和反应器中,反应90min,中和至完全转化为海藻酸铵,再通过离心、柱塞挤压造粒、干燥、粉碎得海藻酸铵粉末;

55.s2:按重量组分计算,将90份海藻酸铵粉末和15份植酸溶于1100份去离子水中,搅拌均匀,避光反应2.5h;得海藻酸铵/植酸水凝胶;

56.s3:将海藻酸铵/植酸水凝胶加入到质量分数为25%的海藻酸铵的水溶液中进行老化,反应55h。

57.s4:经过s3老化后,将溶液倒出,再加入质量分数为25%的植酸水溶液中进行二次老化,反应55h。

58.s5:将二次老化的海藻酸铵/植酸水凝胶放入5倍体积的正己烷进行溶剂交换,重复3次,在常压下逐步升温至90℃干燥制备出海藻酸铵/植酸气凝胶。

59.s6:以聚丙烯腈干粉为原料,以二甲基乙酰胺为溶剂,配制成质量百分比浓度为24%的纺丝液,按重量组分计将25份海藻酸铵/植酸气凝胶添加到100份纺丝液中,混合均匀后经喷丝孔喷出,再经纤维成形、初生纤维牵伸取向、纤维热定型以及卷绕,制得阻燃纤维;将制得的阻燃纤维混纺成纱线,按照常规纬编织造工艺制成阻燃面料;

60.s7:将阻燃面料浸泡在去离子水中,再添加乙醇到去离子水中,清洗阻燃面料,再经拍打,最后离心脱水,得到洁净的阻燃面料;其中乙醇与去离子水的重量比为3:20。

61.s8:将后整理液倒入浸轧槽中,在60-70℃的条件下,将步骤s7所得的所述洁净的阻燃面料浸没在后整理液中,采用二浸二轧工艺进行浸轧,第一道浸轧压力为3kg,第一次浸轧时间在90min;第二道浸轧压力为2.5kg,第二次浸轧时间在45min;使整理液充分与所述阻燃纺织面料接触,制得柔软杀菌的阻燃纺织面料。

62.按重量组分计,后整理液包括:15份质量分数为20%的聚氨酯乳液;25份硅油;45份去离子水;13份抗菌防臭整理剂scj-2000。

63.实施例4

64.s1:按重量组分计,将9份海藻酸和20份氯化铵及80份氢氧化铵加入到中和反应器中,反应80-100min,中和至完全转化为海藻酸铵,再通过离心、柱塞挤压造粒、干燥、粉碎得海藻酸铵粉末;

65.s2:按重量组分计算,将85份海藻酸铵粉末和12份植酸溶于1100份去离子水中,搅拌均匀,避光反应2.5h;得海藻酸铵/植酸水凝胶;

66.s3:将海藻酸铵/植酸水凝胶加入到质量分数为22%的海藻酸铵的水溶液中进行老化,反应50h。

67.s4:经过s3老化后,将溶液倒出,再加入质量分数为22%的植酸水溶液中进行二次老化,反应50h。

68.s5:将二次老化的海藻酸铵/植酸水凝胶放入5倍体积的正己烷进行溶剂交换,重复3次,在常压下逐步升温至85℃干燥制备出海藻酸铵/植酸气凝胶。

69.s6:以聚丙烯腈干粉为原料,以二甲基乙酰胺为溶剂,配制成质量百分比浓度为25%的纺丝液,按重量组分计将22份海藻酸铵/植酸气凝胶添加到100份纺丝液中,混合均匀后经喷丝孔喷出,再经纤维成形、初生纤维牵伸取向、纤维热定型以及卷绕,制得阻燃纤维;将制得的阻燃纤维混纺成纱线,按照常规纬编织造工艺制成阻燃面料;

70.s7:将阻燃面料浸泡在去离子水中,再添加乙醇到去离子水中,清洗阻燃面料,再经拍打,最后离心脱水,得到洁净的阻燃面料;其中乙醇与去离子水的重量比为3:25。

71.s8:将后整理液倒入浸轧槽中,在65℃的条件下,将步骤s7所得的所述洁净的阻燃面料浸没在后整理液中,采用二浸二轧工艺进行浸轧,第一道浸轧压力为3kg,第一次浸轧时间在85min;第二道浸轧压力为2.5kg,第二次浸轧时间在45min;使整理液充分与所述阻燃纺织面料接触,制得柔软杀菌的阻燃纺织面料。

72.按重量组分计,后整理液包括:15份质量分数为20%的聚氨酯乳液;22份硅油;42份去离子水;12份抗菌防臭整理剂scj-2000。

73.对比例1

74.s1:按重量组分计,将6份海藻酸和20份氯化铵及80份氢氧化铵加入到中和反应器中,反应80min,中和至完全转化为海藻酸铵,再通过离心、柱塞挤压造粒、干燥、粉碎得海藻酸铵粉末;

75.s2:按重量组分计算,将80份海藻酸铵粉末和10份植酸溶于1000份去离子水中,搅拌均匀,避光反应2h;得海藻酸铵/植酸水凝胶;

76.s3:将海藻酸铵/植酸水凝胶加入到质量分数为20%的海藻酸铵的水溶液中进行老化,反应50h。

77.s4:经过s3老化后,将溶液倒出,再加入质量分数为20%的植酸水溶液中进行二次老化,反应50h。

78.s5:将二次老化的海藻酸铵/植酸水凝胶放入5倍体积的正己烷进行溶剂交换,重复3次,在常压下逐步升温至80℃干燥制备出海藻酸铵/植酸气凝胶。

79.s6:以聚丙烯腈干粉为原料,以二甲基乙酰胺为溶剂,配制成质量百分比浓度为23-26%的纺丝液,按重量组分计将15份海藻酸铵/植酸气凝胶添加到100份纺丝液中,混合均匀后经喷丝孔喷出,再经纤维成形、初生纤维牵伸取向、纤维热定型以及卷绕,制得阻燃纤维;将制得的阻燃纤维混纺成纱线,按照常规纬编织造工艺制成阻燃面料;

80.s7:将阻燃面料浸泡在去离子水中,再添加乙醇到去离子水中,清洗阻燃面料,再经拍打,最后离心脱水,得到洁净的阻燃面料;其中乙醇与去离子水的重量比为:1:10。

81.s8:将后整理液倒入浸轧槽中,在60℃的条件下,将步骤s7所得的所述洁净的阻燃面料浸没在后整理液中,采用二浸二轧工艺进行浸轧,第一道浸轧压力为2.5kg,第一次浸轧时间在80min;第二道浸轧压力为2kg,第二次浸轧时间在40min;使整理液充分与所述阻燃纺织面料接触,制得柔软杀菌的阻燃纺织面料。

82.按重量组分计,后整理液包括:10份质量分数为20%的聚氨酯乳液;20份硅油;40份去离子水;10份抗菌防臭整理剂scj-2000。

83.对比例1和实施例1相比,海藻酸铵/植酸气凝胶添加到纺丝液的比例为15:100,其余步骤相同。

84.对比例2

85.s1:按重量组分计,将6份海藻酸和20份氯化铵及80份氢氧化铵加入到中和反应器中,反应80min,中和至完全转化为海藻酸铵,再通过离心、柱塞挤压造粒、干燥、粉碎得海藻酸铵粉末;

86.s2:按重量组分计算,将80份海藻酸铵粉末和10份植酸溶于1000份去离子水中,搅拌均匀,避光反应2h;得海藻酸铵/植酸水凝胶;

87.s3:将海藻酸铵/植酸水凝胶加入到质量分数为20%的海藻酸铵的水溶液中进行老化,反应50h。

88.s4:经过s3老化后,将溶液倒出,再加入质量分数为20%的植酸水溶液中进行二次老化,反应50h。

89.s5:将二次老化的海藻酸铵/植酸水凝胶放入5倍体积的正己烷进行溶剂交换,重复3次,在常压下逐步升温至80℃干燥制备出海藻酸铵/植酸气凝胶。

90.s6:以聚丙烯腈干粉为原料,以二甲基乙酰胺为溶剂,配制成质量百分比浓度为23-26%的纺丝液,按重量组分计将35份海藻酸铵/植酸气凝胶添加到100份纺丝液中,混合均匀后经喷丝孔喷出,再经纤维成形、初生纤维牵伸取向、纤维热定型以及卷绕,制得阻燃纤维;将制得的阻燃纤维混纺成纱线,按照常规纬编织造工艺制成阻燃面料;

91.s7:将阻燃面料浸泡在去离子水中,再添加乙醇到去离子水中,清洗阻燃面料,再经拍打,最后离心脱水,得到洁净的阻燃面料;其中乙醇与去离子水的重量比为:1:10。

92.s8:将后整理液倒入浸轧槽中,在60℃的条件下,将步骤s7所得的所述洁净的阻燃面料浸没在后整理液中,采用二浸二轧工艺进行浸轧,第一道浸轧压力为2.5kg,第一次浸轧时间在80min;第二道浸轧压力为2kg,第二次浸轧时间在40min;使整理液充分与所述阻燃纺织面料接触,制得柔软杀菌的阻燃纺织面料。

93.按重量组分计,后整理液包括:10份质量分数为20%的聚氨酯乳液;20份硅油;40份去离子水;10份抗菌防臭整理剂scj-2000。

94.对比例2和实施例1相比,海藻酸铵/植酸气凝胶添加到纺丝液的比例为35:100,其余步骤相同。

95.对比例3

96.s6:以聚丙烯腈干粉为原料,以二甲基乙酰胺为溶剂,配制成质量百分比浓度为23-26%的纺丝液,混合均匀后经喷丝孔喷出,再经纤维成形、初生纤维牵伸取向、纤维热定型以及卷绕,制得阻燃纤维;将制得的阻燃纤维混纺成纱线,按照常规纬编织造工艺制成阻燃面料;

97.s7:将阻燃面料浸泡在去离子水中,再添加乙醇到去离子水中,清洗阻燃面料,再经拍打,最后离心脱水,得到洁净的阻燃面料;其中乙醇与去离子水的重量比为:1:10。

98.s8:将后整理液倒入浸轧槽中,在60℃的条件下,将步骤s7所得的所述洁净的阻燃面料浸没在后整理液中,采用二浸二轧工艺进行浸轧,第一道浸轧压力为2.5kg,第一次浸轧时间在80min;第二道浸轧压力为2kg,第二次浸轧时间在40min;使整理液充分与所述阻燃纺织面料接触,制得柔软杀菌的阻燃纺织面料。

99.按重量组分计,后整理液包括:10份质量分数为20%的聚氨酯乳液;20份硅油;40份去离子水;10份抗菌防臭整理剂scj-2000。

100.对比例3省略了s1-s5的过程,其余步骤相同,为普通腈纶纺织面料。

101.本发明的实施效果

102.阻燃性能测定依据gb/t17591-2006《阻燃织物》测定腈纶的阻燃效果。

103.耐洗性能测定依据iso15797:2002(e)测定腈纶阻燃效果的耐洗性。

104.极限氧指数测试方法:

105.仪器制造商:美国dynisco仪器型号:dyniscoloi

106.样条尺寸:180mm

×

6.5mm

×

3mm

107.测试方法:

108.第一步:记录温度和湿度

109.第二步:打开气体钢瓶,调节微阀使o2和n2气压控制为20兆帕;

110.第三步:将试样垂直固定于试样夹上;

111.第四步:根据表2调节o2、n2浓度。根据试样燃烧情况调节下一次实验的气体浓度;燃烧情况判定依据。

112.垂直燃烧测试方法:

113.仪器制造商:南京市江宁区分析仪器厂;仪器型号:czf-3

114.样条尺寸:130mm

×

13mm

×

3mm

115.测试方法:

116.第一步:记录温度和湿度

117.第二步:调试火焰及样品位置

118.火焰高度:开电源

→

开甲烷气体

→

箱体外部点燃

→

移至里灯处

→

点燃里灯

→

调节本生灯角度45

°

,使用里部火焰点燃本生灯,并用黑色箱体上边旋钮调节大焰大小,以2mm(

±

2mm)为宜,理论上火焰一半与试样重合。

119.前后位置:自己放样时控制;左右、上下位置:通过箱体右端旋钮调节,小旋钮调节上下,大旋钮调节左右。

→

将试样重直固定,一端固定在夹具上,调节夹具位置,使试样下端距灯管10mm。

120.第三步:测试

121.复位

→

返回

→

清零

→

选择下

→

选择11f-10,火焰燃烧时间10s

→

运行

→

垂直法灯亮

→

运行

→

10s后本生灯退回

→

火焰熄灭,按计时控制,记录有焰燃烧时间t

→

运行(第2次运行)

→

10s后本生灯退回

→

按计时控制,记录有焰燃烧时间t2

→

熔滴滴落,按计时控制,记录无焰燃烧时间t3

→

试样结束。

122.第三步:读出数据

[0123][0124]

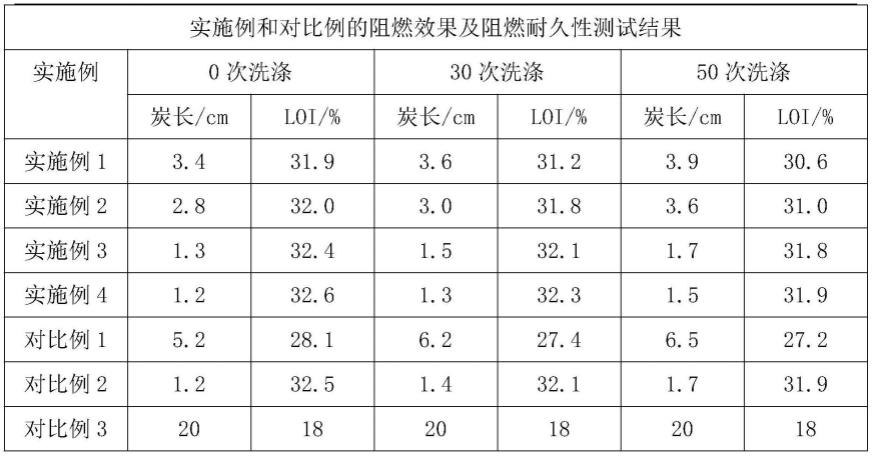

由实施例和对比例的阻燃效果及阻燃耐久性测试结果可以看出:

[0125]

1.实施例4的阻燃效果最佳,为最优配比。

[0126]

2.随着海藻酸铵/植酸气凝胶添加比例增加,到30%以后并不会随着量增加而提高阻燃性能,过高的添加量会增加工业生产成本,且可纺性会随之下降。

[0127]

3.本发明所提供的技术方案能够赋予腈纶纺织面料优良的阻燃性能,且织物的阻燃耐洗性优良,经50次标准洗涤后极限氧指数仍在30以上,炭长均在4.5以下,具有符合要求的阻燃效果。

[0128]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1