一种纸浆漂白方法与流程

1.本发明涉及造纸技术领域,尤其是一种纸浆漂白方法。

背景技术:

2.随着环保要求的提高,含氯漂白工艺已被淘汰,现阶段对纸浆的漂白普遍使用过氧化氢在碱性条件下进行漂白处理。但是,纸浆中的金属离子会加快过氧化氢的分解,导致漂白剂在漂白处理的后期容易出现过氧化氢含量不足的问题。现有技术普遍是采用添加螯合剂或者络合剂等方式对纸浆中的金属离子进行预处理,但是这种方式通常会引入新的污染源。

技术实现要素:

3.本发明要解决的技术问题是提供一种纸浆漂白方法,能够解决现有技术的不足,在不使用额外添加剂的前提下提高过氧化氢的有效利用率。

4.为解决上述技术问题,本发明所采取的技术方案如下。

5.一种纸浆漂白方法,包括以下步骤:使用漂白剂对纸浆进行漂白,漂白剂包括,2.5wt%的氢氧化钠、1.5wt%的硅酸钠、4.5wt%的过氧化氢,余量为水;将纸浆和漂白剂分别注入漂白器中进行漂白处理,漂白器包括纸浆注入口和漂白剂注入口,纸浆注入口通过冷却腔室连接至混合腔室,冷却腔室与混合腔室的连接处设置有缩口,冷却腔室外侧包裹有冷却盘管,漂白剂注入口通过加热腔室连接至混合腔室,加热腔室外侧包裹有加热盘管,加热腔室与混合腔室的连接处设置有雾化喷射器,混合腔室底部设置有锥形部,缩口开设在锥形部上,雾化喷射器的出口通过毛细管与锥形部表面连通,缩口位于毛细管的出口上方,锥形部的底部连接有反应腔室,反应腔室与锥形部之间设置有开关阀,反应腔室连接有出液管。

6.作为优选,漂白剂与纸浆的注入质量比为1:200,纸浆的含水量为95wt%。

7.作为优选,纸浆在冷却腔室中的温度为10~12℃,漂白剂在加热腔室中的温度为85~90℃。

8.作为优选,纸浆和漂白剂在混合腔室内的反应温度为75~80℃,反应压力为0.35~0.5bar,反应时间为10~15min。

9.作为优选,锥形部底部设置有环形储液槽。

10.作为优选,毛细管与锥形部的连接处设置有隔板,隔板将毛细管的出口分为上下两部分,隔板的上方设置有若干个折流板。

11.采用上述技术方案所带来的有益效果在于:发明人发现低温纸浆和高温漂白剂快速混合时过氧化氢可以快速分解纸浆中的木素和其它有色杂质。本发明通过设计专门的漂白器,实现自动的低温纸浆和高温漂白剂的快速混合和后续的高温静置漂白。低温纸浆和高温漂白剂的混合过程中,采用雾化的高温漂白剂射入低温纸浆液流中的方式实现,可以

有效提高低温纸浆和高温漂白剂的接触效率,从而实现过氧化氢对纸浆的快速漂白目的。与此同时由于事先通过过氧化氢的快速漂白处理,本发明可以缩短高温静置漂白的时长,减少高温静置漂白后期过氧化氢含量降低所出现的低效率漂白处理时间。环形储液槽用于对注入的纸浆和漂白剂进行暂存,以延长过氧化氢对纸浆进行快速漂白的时长,提高漂白效果。毛细管与锥形部的连接处设计为多通道射出结构,并且通过安装折流板,实现隔板上方的漂白剂以紊流状态射出,而隔板下方的漂白剂以稳流状态射出,有效扩大了漂白剂射入纸浆后的扩散体积。

附图说明

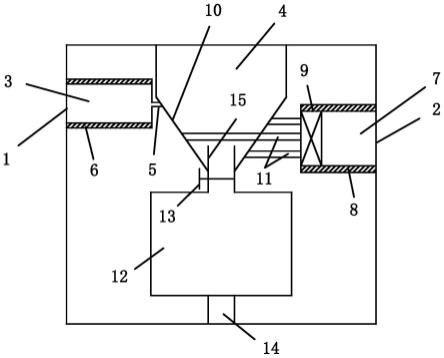

12.图1是本发明一个具体实施方式中漂白器的结构图。

13.图2是本发明一个具体实施方式中毛细管与锥形部连接处的局部放大图。

具体实施方式

14.实施例1参照图1-2,本发明一个具体实施方式包括以下步骤:使用漂白剂对纸浆进行漂白,漂白剂包括,2.5wt%的氢氧化钠、1.5wt%的硅酸钠、4.5wt%的过氧化氢,余量为水;将纸浆和漂白剂分别注入漂白器中进行漂白处理,漂白剂与纸浆的注入质量比为1:200,纸浆的含水量为95wt%,漂白器包括纸浆注入口1和漂白剂注入口2,纸浆注入口1通过冷却腔室3连接至混合腔室4,冷却腔室3与混合腔室4的连接处设置有缩口5,冷却腔室3外侧包裹有冷却盘管6,漂白剂注入口2通过加热腔室7连接至混合腔室4,加热腔室7外侧包裹有加热盘管8,加热腔室7与混合腔室4的连接处设置有雾化喷射器9,纸浆在冷却腔室3中的温度为11℃,漂白剂在加热腔室7中的温度为85℃,混合腔室4底部设置有锥形部10,缩口5开设在锥形部10上,雾化喷射器9的出口通过毛细管11与锥形部10表面连通,缩口5位于毛细管11的出口上方,锥形部10的底部连接有反应腔室12,反应腔室12与锥形部10之间设置有开关阀13,反应腔室12连接有出液管14,纸浆和漂白剂在混合腔室4内的反应温度为75~80℃,反应压力为0.4bar,反应时间为10min,锥形部10底部设置有环形储液槽15,毛细管11与锥形部10的连接处设置有隔板16,隔板16将毛细管11的出口分为上下两部分,隔板16的上方设置有若干个折流板17。

15.对比例1在实施例1的工艺基础上,关闭冷却盘管6和加热腔室7。其它工艺流程和参数不变。

16.对比例2在实施例1的工艺基础上,关闭冷却盘管6和加热腔室7,同时将混合腔室4的反应温度提高至95℃,反应时间加长至30min,其它工艺流程和参数不变。

17.使用上述的实施例1和对比例1以及对比例2对同一批松木浆分别进行漂白处理,处理后的白度分别为82.3%iso、70.2%iso、77.6%iso。由此可见,本发明在不使用其它添加剂的前提下,有效的提高了过氧化氢的利用率,提高了漂白效果。

18.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种纸浆漂白方法,其特征在于包括以下步骤:使用漂白剂对纸浆进行漂白,漂白剂包括,2.5wt%的氢氧化钠、1.5wt%的硅酸钠、4.5wt%的过氧化氢,余量为水;将纸浆和漂白剂分别注入漂白器中进行漂白处理,漂白器包括纸浆注入口(1)和漂白剂注入口(2),纸浆注入口(1)通过冷却腔室(3)连接至混合腔室(4),冷却腔室(3)与混合腔室(4)的连接处设置有缩口(5),冷却腔室(3)外侧包裹有冷却盘管(6),漂白剂注入口(2)通过加热腔室(7)连接至混合腔室(4),加热腔室(7)外侧包裹有加热盘管(8),加热腔室(7)与混合腔室(4)的连接处设置有雾化喷射器(9),混合腔室(4)底部设置有锥形部(10),缩口(5)开设在锥形部(10)上,雾化喷射器(9)的出口通过毛细管(11)与锥形部(10)表面连通,缩口(5)位于毛细管(11)的出口上方,锥形部(10)的底部连接有反应腔室(12),反应腔室(12)与锥形部(9)之间设置有开关阀(13),反应腔室(11)连接有出液管(14)。2.根据权利要求1所述的纸浆漂白方法,其特征在于:漂白剂与纸浆的注入质量比为1:200,纸浆的含水量为95wt%。3.根据权利要求2所述的纸浆漂白方法,其特征在于:纸浆在冷却腔室(3)中的温度为10~12℃,漂白剂在加热腔室(7)中的温度为85~90℃。4.根据权利要求3所述的纸浆漂白方法,其特征在于:纸浆和漂白剂在混合腔室(4)内的反应温度为75~80℃,反应压力为0.35~0.5bar,反应时间为10~15min。5.根据权利要求1所述的纸浆漂白方法,其特征在于:所述锥形部(9)底部设置有环形储液槽(15)。6.根据权利要求5所述的纸浆漂白方法,其特征在于:所述毛细管(11)与锥形部(10)的连接处设置有隔板(16),隔板(16)将毛细管(11)的出口分为上下两部分,隔板(16)的上方设置有若干个折流板(17)。

技术总结

本发明公开了一种纸浆漂白方法,包括以下步骤:使用漂白剂对纸浆进行漂白,漂白剂包括,2.5wt%的氢氧化钠、1.5wt%的硅酸钠、4.5wt%的过氧化氢,余量为水;将纸浆和漂白剂分别注入漂白器中进行漂白处理,漂白器包括纸浆注入口和漂白剂注入口,纸浆注入口通过冷却腔室连接至混合腔室,冷却腔室与混合腔室的连接处设置有缩口,漂白剂注入口通过加热腔室连接至混合腔室,加热腔室与混合腔室的连接处设置有雾化喷射器,混合腔室底部设置有锥形部,缩口开设在锥形部上,雾化喷射器的出口通过毛细管与锥形部表面连通,锥形部的底部连接有反应腔室。本发明能够改进现有技术的不足,在不使用额外添加剂的前提下提高过氧化氢的有效利用率。添加剂的前提下提高过氧化氢的有效利用率。添加剂的前提下提高过氧化氢的有效利用率。

技术研发人员:臧军超 谷立强

受保护的技术使用者:石家庄军超包装制品有限公司

技术研发日:2022.12.06

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1