一种高韧高强聚酰亚胺纤维及其制备方法与流程

本发明涉及纤维制备,尤其涉及一种高韧高强聚酰亚胺纤维及其制备方法。

背景技术:

1、现有技术中的高强高模聚酰亚胺纤维手感偏硬,伸长率较低,在提高纤维强度时牺牲了纤维的柔韧性,降低了纤维的伸长率,纤维的强度和伸长率没办法同时得到提升。

技术实现思路

1、本发明的目的在于,针对现有技术的上述不足,提出一种高韧高强聚酰亚胺纤维及其制备方法。

2、本发明的一种高韧高强聚酰亚胺纤维的制备方法,包括如下步骤:

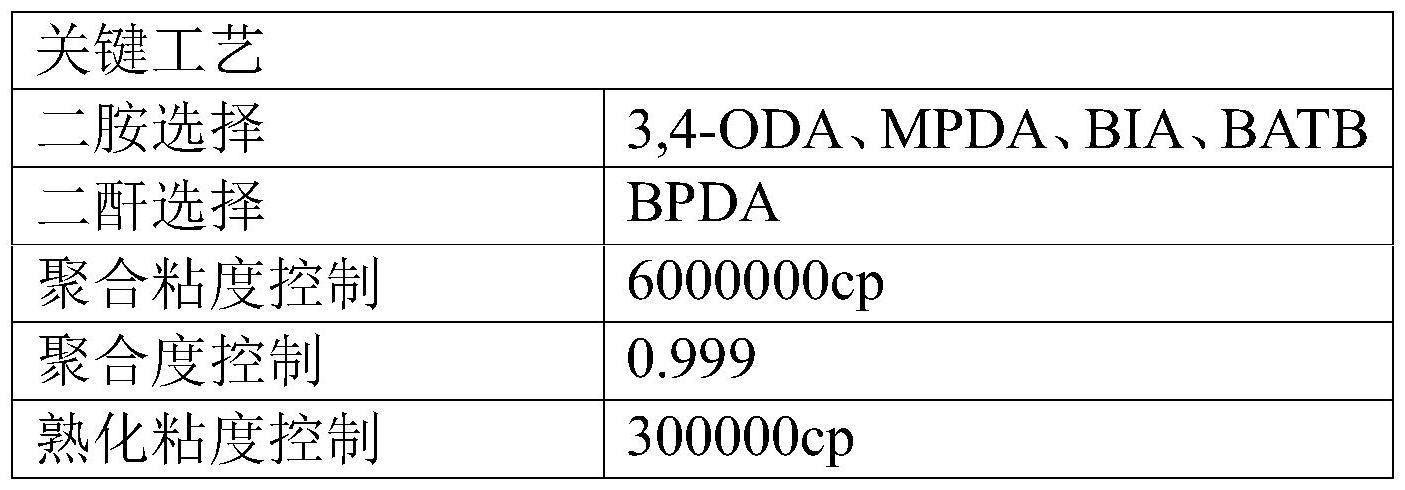

3、s1:将二胺和二酐进行聚合反应后得到粘度范围在2000000cp-1000000cp的聚合原液,然后熟化得到聚酰胺酸纺丝原液;

4、s2:将聚酰胺酸纺丝原液脱泡后进行纺丝得到初生丝;

5、s3:初生丝环化及超声波牵伸工艺下,纤维中的结晶度达到一定比例,制得高韧高强聚酰亚胺纤维;环化温度为300-400℃;牵伸温度为200-350℃。

6、进一步的,步骤s3中,纤维中的结晶度达到25-30%。

7、进一步的,聚合原液的聚合度范围在0.999-1。

8、进一步的,步骤s1中熟化的温度为50-60℃。

9、进一步的,聚酰胺酸纺丝原的可纺粘度范围在250000-550000cp。

10、进一步的,超声波频率范围在50-500khz。

11、进一步的,所述方法中多种原料为二胺和二酐,其种类大于等于4种;其中,二胺选自3,4’-二氨基二苯醚、4,4’-二氨基二苯醚、4,4’-二氨基二本砜、二氨基苯甲烷、间苯二胺、对苯二胺、5-氨基-2-(4-氨基苯基)苯并咪唑、5-氨基-2-(4-氨基苯基)苯并噁唑、1,4-双(4-氨基苯氧基)苯、2,4-双[(4-氨基苯氧基)苯基]丙烷、4,4-二氨基苯酰替苯胺、1,4-双(4-氨基苯氧基)-2叔丁基苯,二酐选自均苯四甲酸二酐、联苯四甲酸二酐。

12、采用上述的制备方法制备的高韧高强聚酰亚胺纤维。

13、现有技术中,聚合原液的粘度会直观的反映出聚合体系中平均分子量的大小,体系中大分子越多,原液粘度越大,现有技术中的聚合原液的粘度一般在200000-1000000cp,本发明将聚合原液的粘度制备的远远超过现有技术中的粘度,通过严格控制聚合度得到平均分子量大于100000g/mol特殊大分子聚酰亚胺结构,采用高温熟化方式将聚合原液熟化至可纺粘度,纺丝后采用高温环化(相对现有技术的环化温度)、超声波低温(相对现有技术的牵伸温度)牵伸方式处理后,得到高韧高强聚酰亚胺纤维,保证聚酰亚胺纤维高强高模性能同时提高其柔韧性,提高纤维伸长率,改善加工性能。

技术特征:

1.一种高韧高强聚酰亚胺纤维的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的的制备方法,其特征在于,步骤s3中,纤维中的结晶度达到25-30%。

3.如权利要求1所述的的制备方法,其特征在于,聚合原液的聚合度范围在0.999-1。

4.如权利要求1所述的的制备方法,其特征在于,步骤s1中熟化的温度为50-60℃。

5.如权利要求1所述的的制备方法,其特征在于,聚酰胺酸纺丝原的可纺粘度范围在250000-550000cp。

6.如权利要求1所述的的制备方法,其特征在于,超声波频率范围在50-500khz。

7.如权利要求1所述的制备方法,其特征在于,所述方法中多种原料为二胺和二酐,其种类大于等于4种;其中,二胺选自3,4’-二氨基二苯醚、4,4’-二氨基二苯醚、4,4’-二氨基二本砜、二氨基苯甲烷、间苯二胺、对苯二胺、5-氨基-2-(4-氨基苯基)苯并咪唑、5-氨基-2-(4-氨基苯基)苯并噁唑、1,4-双(4-氨基苯氧基)苯、2,4-双[(4-氨基苯氧基)苯基]丙烷、4,4-二氨基苯酰替苯胺、1,4-双(4-氨基苯氧基)-2叔丁基苯,二酐选自均苯四甲酸二酐、联苯四甲酸二酐。

8.采用权利要求1-7任一项所述的制备方法制备的高韧高强聚酰亚胺纤维。

技术总结

本发明公开了一种高韧高强聚酰亚胺纤维的制备方法。制备方法包括如下步骤:S1:将二胺和二酐进行聚合反应后得到高粘度范围的聚合原液,然后熟化得到聚酰胺酸纺丝原液;S2:将聚酰胺酸纺丝原液脱泡后进行纺丝得到初生丝;S3:初生丝高温环化及超声波低温牵伸工艺下,纤维中的结晶度达到一定比例,制得聚酰亚胺纤维。本发明通过严格控制聚合度得到平均分子量大于100000g/mol特殊大分子聚酰亚胺结构,采用高温熟化方式将聚合原液熟化至可纺粘度,纺丝后采用高温环化、超声波低温牵伸方式处理后,得到高韧高强聚酰亚胺纤维,保证高强高模性能同时提高其柔韧性,提高纤维伸长率,改善加工性能。

技术研发人员:王士华,刘小念,郭涛,苗岭,董杰,陶明东,张清华,杨珂珂,孙丽,关佃波

受保护的技术使用者:江苏奥神新材料股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!