一种涡流纺纱的纺纱方法及装置、涡流纺线与流程

本发明属于纺纱,具体涉及一种涡流纺纱的纺纱方法及装置、涡流纺线。

背景技术:

1、涡流纺纱(vortex spinn ing)是自由端纺纱方法之一,纤维条由喂给罗拉与喂给板间输入,被高速小剌辊开松成纤维,然后随着气流经输送管道切向进入静止的涡流加捻管.涡流加捻管下部同空气负压源连接,喷嘴与加捻管内壁成切向配置.喷嘴的向上运动的涡流部分在管内受下部空气负压源的作用而减弱,使切向进入加捻管的纤维沿管壁呈螺旋状,在稳定的涡流埸内凝聚成回转的纤维环,接头时,引纱纱尾随补入气流通过引纱管,在离心力作用下同纤维环相连接.当引纱从纺纱头拉出时,纤维环一旦被削离,削离部分的纤维条被回转的纤维环加上捻回而成纱,并由槽管带动筒管卷绕成筒子。

2、涡流纺纱的机型很多,目前的部分涡流纺机型由于机器本身纺纱成纱工艺的限制,生产的纱线细度在10s-60s之间,其中,细度在21s-50s范围内的各种原料成分的纱线,纺纱正常,但是随着线密度的增加,纺10s-13s较粗的纱线,容易出现纱线容易出现弱捻现象,纱线品质低。

技术实现思路

1、因此,本发明所要解决的是现有的涡流纺纱生产的纱线,容易出现纱线容易出现弱捻现象,纱线品质低的问题。

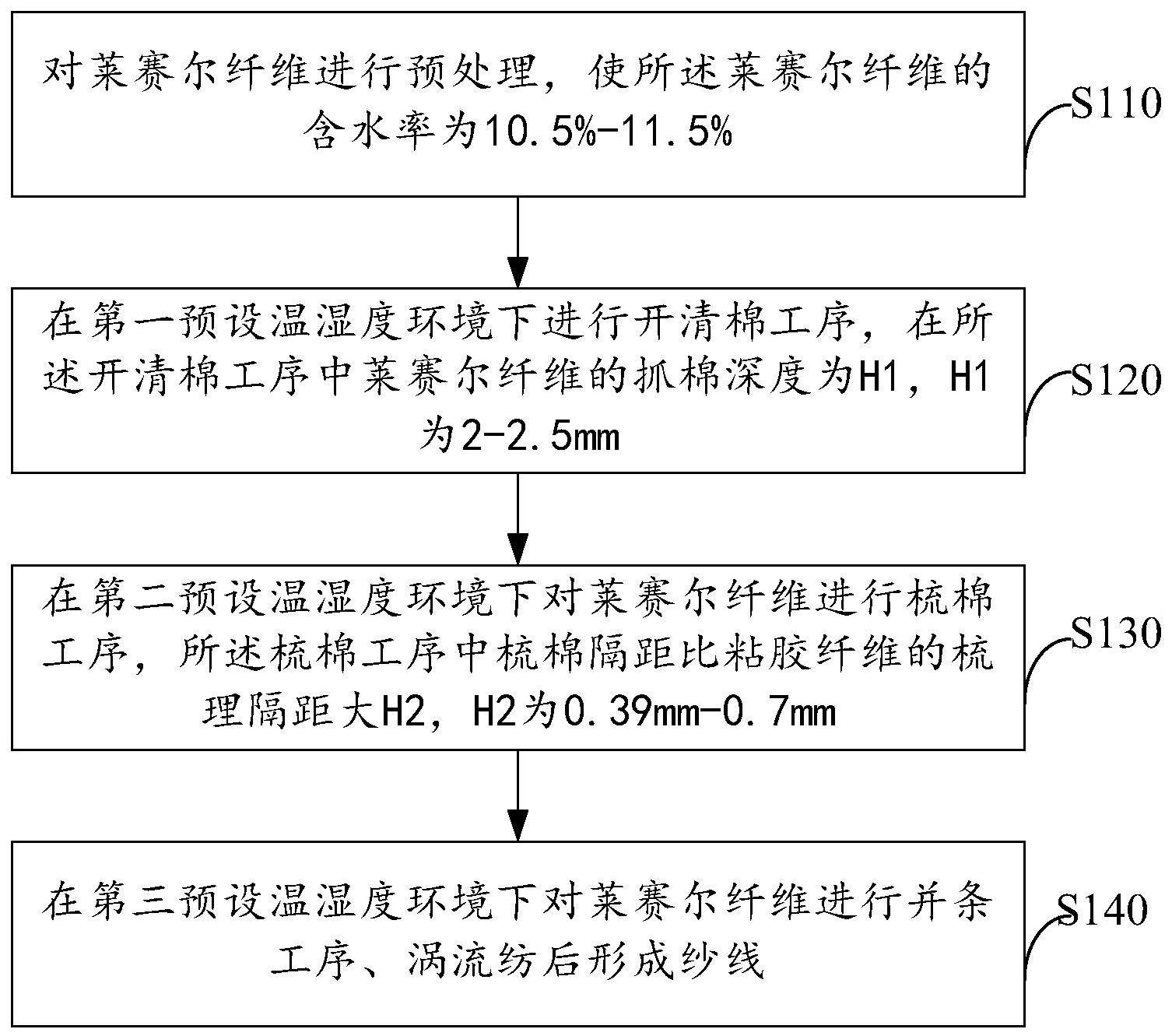

2、为了实现上述目的,本发明提供一种涡流纺纱的纺纱方法,包括如下步骤:

3、对莱赛尔纤维进行预处理,使所述莱赛尔纤维的含水率为10.5%-11.5%;

4、在第一预设温湿度环境下进行开清棉工序,在所述开清棉工序中莱赛尔纤维的抓棉深度为h1,h1为2-2.5mm;

5、在第二预设温湿度环境下对莱赛尔纤维进行梳棉工序,所述梳棉工序中梳棉隔距比粘胶纤维的梳理隔距大h2,h2为0.39mm-0.7mm;

6、在第三预设温湿度环境下对莱赛尔纤维进行并条工序、涡流纺后形成纱线。

7、优选地,在所述涡流纺纱的纺纱方法中,所述第一预设温湿度环境包括第一温度22-28℃、相对湿度62%-68%。

8、优选地,在所述涡流纺纱的纺纱方法中,

9、在冬季时,所述第二预设温湿度环境包括第二温度27-30℃、相对湿度50%-55%;

10、在夏季时,所述第二预设温湿度环境包括第二温度30-32℃、相对湿度53%-60%。

11、优选地,在所述涡流纺纱的纺纱方法中,所述第三预设温湿度环境包括相对湿度58-62%。

12、优选地,在所述涡流纺纱的纺纱方法中,所述开清棉工序包括:

13、采用抓棉机对莱赛尔纤维以所述抓棉深度进行抓棉;

14、采用开棉机对抓棉后的莱赛尔纤维开棉处理,所述开棉机的打手速度为650-700r/min。

15、优选地,在所述涡流纺纱的纺纱方法中,所述梳棉工序中转移隔距比粘胶纤维的转移隔距大0.39mm。

16、优选地,在所述涡流纺纱的纺纱方法中,所述对莱赛尔纤维进行预处理包括:

17、对莱赛尔纤维开包,并置于相对湿度为65-75%的环境下平衡预设时间。

18、优选地,在所述涡流纺纱的纺纱方法中,所述预设时间为大于24h。

19、为了实现上述目的,本发明提供一种莱赛尔纤维的涡流纺线,所述莱赛尔纤维的涡流纺线采用上述的涡流纺纱的纺纱方法纺成。

20、为了实现上述目的,本发明提供一种涡流纺纱的纺纱装置,所述涡流纺纱的纺纱装置包括依次连接的开清棉装置、梳棉装置、并条装置以及涡流纺装置,所述开清棉装置包括抓棉机以及开棉机,所述抓棉机在抓棉时的抓棉深度为2-2.5mm,所述开棉机连接在所述抓棉机和所述梳棉装置之间,所述梳棉装置的梳棉隔距比粘胶纤维的梳理隔距大h2,h2为0.39mm-0.7mm。

21、本发明具有如下有益效果:

22、本发明通过对莱赛尔纤维进行预处理,使所述莱赛尔纤维的含水率为10.5%-11.5%;在第一预设温湿度环境下进行开清棉工序,在所述开清棉工序中莱赛尔纤维的抓棉深度为h1,h1为2-2.5mm;在第二预设温湿度环境下对莱赛尔纤维进行梳棉工序,所述梳棉工序中梳棉隔距比粘胶纤维的梳理隔距大h2,h2为0.39mm-0.7mm;在第三预设温湿度环境下对莱赛尔纤维进行并条工序、涡流纺后形成纱线,如此,可以使生产的纱线避免或减少出现弱捻现象,纱线品质低的问题。

23、进一步地,利用莱赛尔纤维的高强力特性在涡流纺纱上的应用很好的弥补涡流纺纱线强力低的缺陷,与所纺的粘胶纤维同支数的条件对比下,莱赛尔纤维涡流纺纱线在强力上要高于将近一倍的强力,很好的弥补了粘胶纤维强力低的问题,解决了涡流纺强力低的难题。

技术特征:

1.一种涡流纺纱的纺纱方法,其特征在于,包括如下步骤:

2.如权利要求1所述的涡流纺纱的纺纱方法,其特征在于,所述第一预设温湿度环境包括第一温度22-28℃、相对湿度62%-68%。

3.如权利要求1所述的涡流纺纱的纺纱方法,其特征在于,

4.如权利要求1所述的涡流纺纱的纺纱方法,其特征在于,所述第三预设温湿度环境包括相对湿度58-62%。

5.如权利要求1所述的涡流纺纱的纺纱方法,其特征在于,所述开清棉工序包括:

6.如权利要求1所述的涡流纺纱的纺纱方法,其特征在于,所述梳棉工序中转移隔距比粘胶纤维的转移隔距大0.39mm。

7.如权利要求1所述的涡流纺纱的纺纱方法,其特征在于,所述对莱赛尔纤维进行预处理包括:

8.如权利要求7所述的涡流纺纱的纺纱方法,其特征在于,所述预设时间为大于24h。

9.一种莱赛尔纤维的涡流纺线,其特征在于,所述莱赛尔纤维的涡流纺线采用如权利要求1至8任意一项所述的涡流纺纱的纺纱方法纺成。

10.一种涡流纺纱的纺纱装置,其特征在于,包括依次连接的开清棉装置、梳棉装置、并条装置以及涡流纺装置,所述开清棉装置包括抓棉机以及开棉机,所述抓棉机在抓棉时的抓棉深度为2-2.5mm,所述开棉机连接在所述抓棉机和所述梳棉装置之间,所述梳棉装置的梳棉隔距比粘胶纤维的梳理隔距大h2,h2为0.39mm-0.7mm。

技术总结

本发明公开一种涡流纺纱的纺纱方法及装置、涡流纺线,所述涡流纺纱的纺纱方法包括如下步骤对莱赛尔纤维进行预处理,使所述莱赛尔纤维的含水率为10.5%‑11.5%,在第一预设温湿度环境下进行开清棉工序,在所述开清棉工序中莱赛尔纤维的抓棉深度为H1,H1为2‑2.5mm,在第二预设温湿度环境下对莱赛尔纤维进行梳棉工序,所述梳棉工序中梳棉隔距比粘胶纤维的梳理隔距大H2,H2为0.39mm‑0.7mm,在第三预设温湿度环境下对莱赛尔纤维进行并条工序、涡流纺后形成纱线。

技术研发人员:沈耀华,罗亚玲,顾志明,高海荣

受保护的技术使用者:苏州震纶生物质纤维有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!