一种以高压气体作为动力驱动的熔体纺丝装置及方法与流程

本发明涉及熔体纺丝,尤其是一种以高压气体作为动力驱动的熔体纺丝装置及方法。

背景技术:

1、纺丝机是一种使成纤聚合物溶液或熔体形成丝状物的机器。其中,根据纤维纺丝方法不同,纺丝机可以分为湿法纺丝机、熔体纺丝机、干法纺丝机三种类型。目前,现有技术中的熔融纺丝试验机主要分螺杆、柱塞、气压几种方式,螺杆与柱塞虽然能够产生高压挤出,能够模拟正常生产的工况,但是操作与清洗复杂,不太适合于实验室试料。另外,气压式基板上的压力较低,只能纺单孔或几孔不能完整的模拟生产或多孔纺丝。

2、例如“专利公开号为:cn107532335a、名称为:用于复丝线的熔融纺丝和冷却的方法和设备”的中国发明专利,其包括多个丝束被纺制并通过自外向内径向流动的冷却空气流被单独冷却。该冷却空气流由连通至压力源的鼓风腔产生。在纺丝过程中出现的废气在所述丝束冷却之前经多个废气开口被排走。在所述鼓风腔内气压被如此调设,即在所述丝束周围区域内的废气经所述废气开口从内向外被吹出。为此,所述鼓风匣配属有用于调节所述鼓风腔内的气压的压力调节机构,借助该压力调节机构能调设用于在所述连接接头的废气开口处吹出废气的气压。该技术采用鼓风的方式,其气压极低。

3、因此,急需要提出一种结构简单、纺丝可靠的以高压气体作为动力驱动的熔体纺丝机。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种以高压气体作为动力驱动的熔体纺丝装置及方法,本发明采用的技术方案如下:

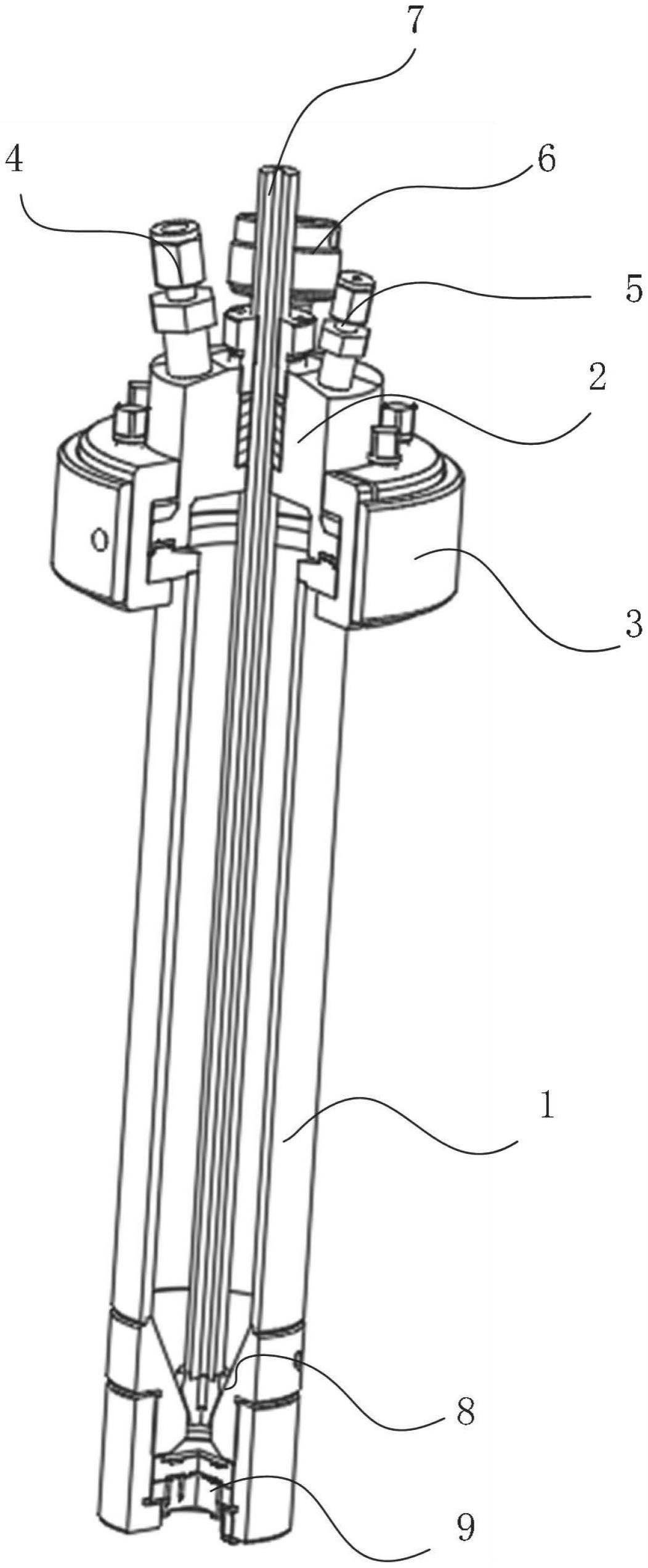

2、一种以高压气体作为动力驱动的熔体纺丝装置,其包括熔料筒,固定在熔料筒的顶部的料筒上盖,设置在熔料筒的底部的阀门,设置在阀门的底部的喷丝组件,设置在料筒上盖上、且与熔料筒的内部连通的高温气体出口管、高压气体进口管和投料口,以及上部滑动密封套设在料筒上盖上、且下部与阀门开启与闭合匹配的阀杆组件;所述阀杆组件内设置有测温组件。

3、进一步地,所述料筒上盖内设有数个密封环;所述料筒上盖上设置有一阀门密封压帽;所述密封环和阀门密封压帽套设在阀杆组件上。

4、优选地,所述熔料筒与料筒上盖之间设置有密封连接头。

5、进一步地,所述熔料筒的顶部设置有一上端盖;所述密封连接头包括设置在上端盖与料筒上盖之间的上垫圈,环形包裹在上端盖与料筒上盖上的紧固环,设置在紧固环的内壁上部的垫板,以及环形包裹在紧固环的外侧的保险圈;所述紧固环上设置有数个紧固螺钉;所述紧固螺钉将料筒上盖挤压在上端盖上。

6、优选地,所述紧固环为分段式结构。

7、进一步地,所述阀杆组件包括上部滑动密封套设在料筒上盖上的阀杆,以及设置在阀杆内的测温孔。

8、进一步地,所述阀门包括设置在熔料筒的底部的料筒端头,设置在料筒端头内的锥形槽孔,以及与锥形槽孔匹配、且置于阀杆组件的底部的阀锥。

9、进一步地,所述喷丝组件包括设置在阀门的底部的喷丝外壳,从上至下依次设置在喷丝外壳内的滤网、分配板和喷丝板,以及设置在喷丝板的底部的压环。

10、进一步地,所述分配板上环形均匀开设有数个分料孔;所述喷丝板上开设有数个锥形喷丝孔。

11、一种采用以高压气体作为动力驱动的熔体纺丝装置的方法,其包括以下步骤:

12、将阀杆组件推到熔料筒的底部,并关闭阀门;

13、利用投料口加入称重配料后纺丝原料;

14、对熔料筒进行加热,从高压气体进口管通入惰性气体;

15、关闭高压气体进口管,利用高温气体出口管进行抽真空;

16、关闭高温气体出口管,利用高压气体进口管充入高压气体;

17、开启阀门,并进行纺丝。

18、与现有技术相比,本发明具有以下有益效果:

19、(1)本发明巧妙地采用熔料筒、高温气体出口管和高压气体进口管,其采用高压气体进行纺丝,彻底解决螺杆熔体挤出压力不够、导致不能更多孔出丝以及影响纤维的质量的问题,其体积小、纺丝可靠。另外,本发明采用高压气体也可对原料进行熔化,其减少加热部件。

20、(2)本发明巧妙地设置了阀杆组件和阀门,以便于开启、关闭纺丝,在原料搅拌均匀后,关闭阀门,便于抽真空,解决了真空脱泡的问题,提高纤维纺丝的质量。

21、(3)本发明通过设置分段式的紧固环、上垫圈、垫板和保险圈,保证熔料筒与料筒上盖连接可靠,解决温度变化造成的伸缩连接问题,并且其安装拆卸便捷,便于维修清洗。

22、(4)本发明通过设置多个分料孔和锥形喷丝孔,以实现多孔纺丝,在高压气体的作用下,提高纺丝效率。

23、综上所述,本发明具有结构简单、纺丝效率高、连接可靠等优点,在熔体纺丝技术领域具有很高的实用价值和推广价值。

技术特征:

1.一种以高压气体作为动力驱动的熔体纺丝装置,其特征在于,包括熔料筒(1),固定在熔料筒(1)的顶部的料筒上盖(2),设置在熔料筒(1)的底部的阀门(8),设置在阀门(8)的底部的喷丝组件(9),设置在料筒上盖(2)上、且与熔料筒(1)的内部连通的高温气体出口管(4)、高压气体进口管(5)和投料口(6),以及上部滑动密封套设在料筒上盖(2)上、且下部与阀门(8)开启与闭合匹配的阀杆组件(7);所述阀杆组件(7)内设置有测温组件。

2.根据权利要求1所述的一种以高压气体作为动力驱动的熔体纺丝装置,其特征在于,所述料筒上盖(2)内设有数个密封环(22);所述料筒上盖(2)上设置有一阀门密封压帽(21);所述密封环(22)和阀门密封压帽(21)套设在阀杆组件(7)上。

3.根据权利要求1所述的一种以高压气体作为动力驱动的熔体纺丝装置,其特征在于,所述熔料筒(1)与料筒上盖(2)之间设置有密封连接头(3)。

4.根据权利要求3所述的一种以高压气体作为动力驱动的熔体纺丝装置,其特征在于,所述熔料筒(1)的顶部设置有一上端盖(11);所述密封连接头(3)包括设置在上端盖(11)与料筒上盖(2)之间的上垫圈(31),环形包裹在上端盖(11)与料筒上盖(2)上的紧固环(32),设置在紧固环(32)的内壁上部的垫板(33),以及环形包裹在紧固环(32)的外侧的保险圈(34);所述紧固环(32)上设置有数个紧固螺钉;所述紧固螺钉将料筒上盖(2)挤压在上端盖(11)上。

5.根据权利要求4所述的一种以高压气体作为动力驱动的熔体纺丝装置,其特征在于,所述紧固环(32)为分段式结构。

6.根据权利要求1所述的一种以高压气体作为动力驱动的熔体纺丝装置,其特征在于,所述阀杆组件(7)包括上部滑动密封套设在料筒上盖(2)上的阀杆(71),以及设置在阀杆(71)内的测温孔(72)。

7.根据权利要求1或6所述的一种以高压气体作为动力驱动的熔体纺丝装置,其特征在于,所述阀门(8)包括设置在熔料筒(1)的底部的料筒端头(81),设置在料筒端头(81)内的锥形槽孔(82),以及与锥形槽孔(82)匹配、且置于阀杆组件(7)的底部的阀锥(73)。

8.根据权利要求1所述的一种以高压气体作为动力驱动的熔体纺丝装置,其特征在于,所述喷丝组件(9)包括设置在阀门(8)的底部的喷丝外壳(91),从上至下依次设置在喷丝外壳(91)内的滤网(92)、分配板(93)和喷丝板(94),以及设置在喷丝板(94)的底部的压环(95)。

9.根据权利要求8所述的一种以高压气体作为动力驱动的熔体纺丝装置,其特征在于,所述分配板(93)上环形均匀开设有数个分料孔(931);所述喷丝板(94)上开设有数个锥形喷丝孔(941)。

10.一种采用权利要求1~9任一项所述的以高压气体作为动力驱动的熔体纺丝装置的方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种以高压气体作为动力驱动的熔体纺丝装置及方法,包括熔料筒,固定在熔料筒的顶部的料筒上盖,设置在熔料筒的底部的阀门,设置在阀门的底部的喷丝组件,设置在料筒上盖上、且与熔料筒的内部连通的高温气体出口管、高压气体进口管和投料口,以及上部滑动密封套设在料筒上盖上、且下部与阀门开启与闭合匹配的阀杆组件;所述阀杆组件内设置有测温组件。通过上述方案,本发明具有结构简单、纺丝效率高、连接可靠等优点,在熔体纺丝技术领域具有很高的实用价值和推广价值。

技术研发人员:庞佑元

受保护的技术使用者:四川致研科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!