低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法与流程

本发明属于芳纶纸,尤其涉及一种低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法。

背景技术:

1、在芳纶纸基蜂窝夹心结构中,芳纶短切纤维具有高强度、高模量、耐高温、阻燃等优异性能,作为骨架材料均匀地分布在成纸结构中,决定了材料的物理强度和机械性能,芳纶沉析纤维具有较高的比表面积和多维度的尺寸,作为填充材料和黏结结构,在热压过程中完成结构型的转变,将芳纶短切纤维与沉析纤维相结合,形成具有一定强度的均一性结构,在经过浸渍树脂的处理,定型,形成了具有优良的机械强度、介电强度、热稳定性、绝缘性能、阻燃性能、延展性能、稳定的化学性能、轻量化、可设计性强的芳纶纸基蜂窝夹心结构系列产品,被广泛应用高性能电子电器、交通运输、航舰船舶、军事、航空航天等高端领域。

2、现有专利文献cn202011567941.5一种耐高温蜂窝芯材用聚对苯撑苯并二噁唑纤维纸基材料及其制备方法,公开了将pbo纤维与间位芳纶短切纤维与间位芳纶沉析纤维三种组分混合,以pbo短切纤维和间位芳纶短切纤维为骨架,沉析纤维为粘结剂,加入分散剂疏解分散后,经过湿法抄造、成型、压榨、烘干、高温压光,得到耐高温蜂窝芯材用聚对苯撑苯并二噁唑纤维纸基材料。上述纸基材料pbo纤维结晶度高,纤维表面惰性强,在与树脂、上浆剂、粘结剂结合时,由于界面结合力弱,助剂耐高温性能差,所制备的复合材料内部结合强度低,在高温条件下容易产生碎裂,分层等问题,高温条件下复合材料性能稳定性差,严重缩短结构件的使用寿命。由于粘结性纤维具有明显的熔融温度,在配抄过程中,黏结纤维与芳纶纤维结合后,在热压过程中,经过高温高压环境,使得纸页中芳纶纤维因受到热收缩而在黏结纤维的拉扯和挤压过程中,形成了孔隙和针眼,增加了纸页的多孔性和不均匀性,从而影响芳纶蜂窝纸的强度及机械性能,同时由于黏结纤维及功能性粉末与芳纶基材料的性质不同,进而会影响纸页的耐温性能及蜂窝材料的一致性和填充物在蜂窝树脂中的溶解性,造成对蜂窝树脂的污染,提高制造成本的同时,也增加了连续化生产的操作要求。

3、现有专利文献202111071093.3一种芳纶纺丝原液涂布芳纶纸的制备方法和专利文献201811212038.x一种梯度结构纳米芳纶纸的制造方法均为传统的芳纶纸制造方法,相似于被广泛认可的芳纶基蜂窝纸材料的制造工艺,该工艺主要源于美国杜邦,现有抄造芳纶蜂窝纸的流程基本为间位芳纶短切纤维与间位芳纶沉析纤维配抄或将对位芳纶短切纤维与间位芳纶沉析纤维配抄,将浆料分散后上网成型,湿法抄造,脱水、压榨、烘干,再热压定型后制备而成芳纶基蜂窝纸,再将芳纶基蜂窝纸经过涂胶、层叠压制、切割、拉伸定型、浸胶、固化、检测等制备成蜂窝芯材。

4、由于现有纺丝方法纺造的芳纶纤维表面较光滑且模量高、强度大,切断为短切纤维后在浆料体系中分散性不好且纤维间结合力较小,导致成纸后纸页孔隙率和透气度均较大,在后续涂胶、层叠压制过程中,芯条胶会渗透芳纶纸,使得层叠过程纸页间相互黏连,导致后续拉伸过程蜂窝结构变形,蜂窝浸胶过程中使得酚醛树脂通过纸页表面孔隙渗入纸页内部结构,影响蜂窝结构的机械强度、拉伸性能、伸长率及一致性,使得制成的蜂窝块有结构和性能上的薄弱点,影响后续高值化利用。

技术实现思路

1、本发明的目的是为了解决上述技术问题,而提供低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,从而实现具备低孔隙率和低透气度性能的芳纶蜂窝纸基材料。为了达到上述目的,本发明技术方案如下:

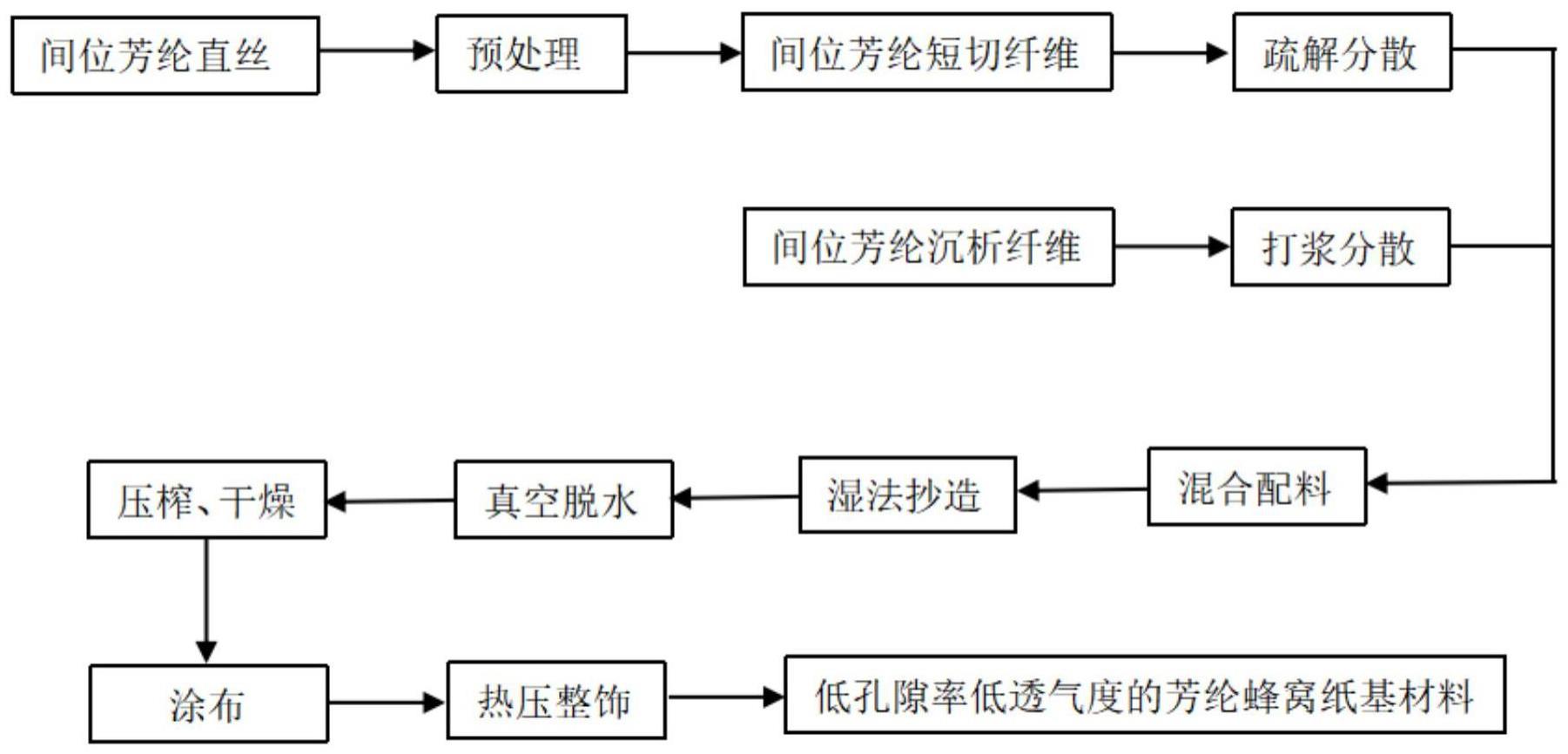

2、低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,包括以下步骤:

3、1)将间位芳纶直丝进行表面刻蚀预处理,间位芳纶直丝浸置于化学刻蚀剂中,处理后将间位芳纶直丝切断为芳纶短切纤维,间位芳纶短切纤维洗涤至洗涤液呈中性,间位芳纶短切纤维疏解分散,制成浆料a;

4、2)将间位芳纶沉析纤维打浆至打浆度为35-60゜sr后,制成浆料b;

5、3)将浆料a、浆料b加入到配浆池中,向池中加入分散剂,进行搅拌混合分散并调节浆浓至0.02-0.1%的浆料悬浮液,将悬浮液泵送至斜网纸机湿法抄造,制成芳纶基蜂窝原纸;

6、4)使用固含量为3-10%的芳纶沉析纤维打浆后加入ph 13的koh水溶液中加热搅拌,洗涤至弱碱性后冷冻干燥得到直径为10-1000nm的芳纶纳米纤维悬浮液;

7、5)将芳纶纳米纤维悬浮液涂布于芳纶基蜂窝原纸表面,涂布后纸样先于135℃-140℃、压力为15mpa条件下进行低温高压预压光一次,再将预压光后纸样置于280℃、压力为10-15mpa条件下高温低压至少两次,得到芳纶基蜂窝成纸。

8、或步骤5)替换为将芳纶基蜂窝原纸于135℃-140℃、压力为15mpa条件下进行低温高压预压光一次,然后将固含量为2-8%的芳纶纳米纤维悬浮液涂布于芳纶基蜂窝原纸表面,涂布后纸样置于280℃、压力为10-15mpa条件下压至少两次,得到芳纶基蜂窝成纸。

9、与现有技术相比,本发明低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法的有益效果主要体现在:

10、通过对间位芳纶直丝进行预处理,增加了间位芳纶直丝的比表面积,通过碎浆与芳纶沉析纤维配抄,增大了芳纶短切纤维间与芳纶沉析纤维间的结合力,大幅降低抄造成纸的透气度及孔隙率,芳纶纳米纤维悬浮液涂布于芳纶基蜂窝原纸表面,再通过涂布后高温热压,在成纸表面对透气孔及内部孔隙进行封膜处理,进而在蜂窝浸渍成型过程中使得蜂窝树脂仅停留在纸页表面,不会通过透气孔渗入纸页内部结构,有效防止树脂渗入芳纶纸基材料内部影响蜂窝结构的强度和拉伸性能,满足现代军事及航空航天领域对芳纶蜂窝夹心结构高强度、高稳定性的要求。

技术特征:

1.低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,其特征在于:所述间位芳纶直丝的纤度为0.5-3.5d。

3.根据权利要求1所述的低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,其特征在于:所述化学刻蚀剂包括甲基丙烯酰氯、乙酸酐、磷酸、n,n-二甲基乙酰胺(dmac)的10%naoh水溶液,其中一种或多种。

4.根据权利要求1所述的低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,其特征在于:所述化学刻蚀剂的添加量为间位芳纶直丝绝干质量的0.1-2.0%。

5.根据权利要求1所述的低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,其特征在于:所述芳纶短切纤维置于去离子水中浸泡洗涤至洗涤液呈中性且电导率小于50。

6.根据权利要求1所述的低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,其特征在于:所述间位芳纶短切纤维置于水力碎浆机中疏解分散,疏解浓度为0.3-3%。

7.根据权利要求1所述的低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,其特征在于:所述分散剂包括聚氧化乙烯、聚丙烯酰胺、聚乙烯吡咯烷酮、聚乙烯醇,其中一种或多种。

8.根据权利要求1所述的低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,其特征在于:所述分散剂质量为绝干间位芳纶短切纤维与间位芳纶沉析纤维质量之和的0.1-0.8%。

9.根据权利要求1所述的低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,其特征在于:所述悬浮液泵送至斜网纸机湿法抄造,在2-5mpa压力下压榨0.5-3min,在温度为40-100℃条件下干燥2-8min,制成芳纶基蜂窝原纸。

10.根据权利要求1所述的低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,其特征在于:步骤5)为将芳纶基蜂窝原纸于135℃-140℃、压力为15mpa条件下进行低温高压预压光一次,然后将固含量为2-8%的芳纶纳米纤维悬浮液涂布于芳纶基蜂窝原纸表面,涂布后纸样置于280℃、压力为10-15mpa条件下压至少两次,得到芳纶基蜂窝成纸。

技术总结

本发明揭示了低孔隙率和低透气度的芳纶蜂窝纸基材料的制备方法,包括以下步骤:将间位芳纶直丝进行表面刻蚀预处理,处理后将间位芳纶直丝切断为芳纶短切纤维,洗涤、疏解分散,制成浆料A;将间位芳纶沉析纤维打浆制成浆料B;将浆料A、浆料B加入到配浆池中,向池中加入分散剂,进行搅拌混合分散,将悬浮液泵送至斜网纸机湿法抄造,制成芳纶基蜂窝原纸;使用芳纶纳米纤维悬浮液涂布于芳纶基蜂窝原纸表面,低温高压预压光一次,再将高温低压至少两次,得到芳纶基蜂窝成纸。本发明实现了具备低孔隙率和低透气度性能的芳纶蜂窝纸基材料。

技术研发人员:刘雪倩,顾洋洋

受保护的技术使用者:超美斯新材料股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!