一种超高分子量聚乙烯熔融纺丝的制备方法与装置与流程

本发明涉及聚乙烯熔融纺丝,具体为一种超高分子量聚乙烯熔融纺丝的制备方法与装置。

背景技术:

1、熔融纺丝,也称熔法纺丝,是以聚合物熔体为原料(类似塑料的挤出),采用熔融纺丝机(类似塑料的挤出机)进行的一种成型方法。凡加热能够熔融或转变成黏流态而不发生显著降解的聚合物,均可采用熔体纺丝法进行纺丝。熔体纺丝时,本体聚合物在螺杆挤出机中熔化后被送入纺丝部位,经纺丝泵定量送入纺丝组件,过滤后,由喷丝板的毛细孔中挤出。液态丝条通过冷却介质时逐渐固化,而后由下方的卷绕装置高速拉伸成丝,该丝为初生纤维,初生纤维经过后加工成为纤维。

2、申请人在申请本发明时,经过检索,发现中国专利公开了一种“超高分子量聚乙烯熔融纺丝的制备方法与装置”,其申请号为“201510349720.3”,该专利主要在传统挤出机的基础上,对其结构进行改良,套筒的端部延伸出熔融区以及密实区,原料经挤出、熔融、挤出成丝线,经固化、再加热并拉伸制成成品丝线,整体结构、工艺简单,挤出机在连续工作状态下,套筒为真空段,熔融区的温度为350度,能有效保证聚乙烯的熔融效果,不发生降解;

3、但是该装置在挤出过程中,无法保证出料连续性,即无法实现加料与挤压的同步进行;其次,在收卷过程中,无法适配出料的稳定性。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种超高分子量聚乙烯熔融纺丝的制备方法与装置,解决了无法保证出料连续性的问题。

3、(二)技术方案

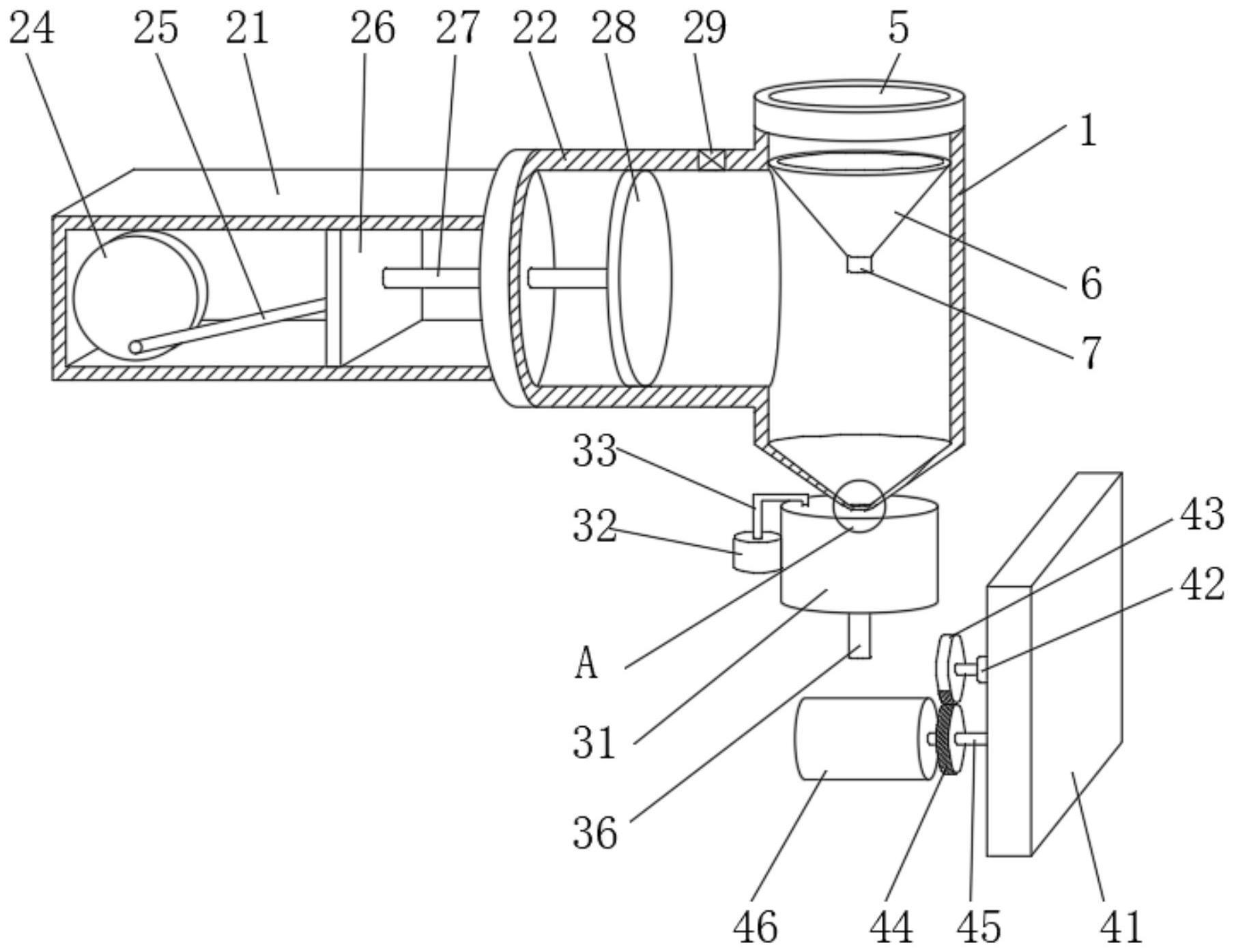

4、为实现以上目的,本发明通过以下技术方案予以实现:一种超高分子量聚乙烯熔融纺丝的制备装置,包括进料桶、挤压机构、冷却机构和收卷机构;

5、所述挤压机构包括连接框和套筒,所述连接框固定连接于套筒的左侧外表面,所述套筒贯穿于进料桶的左侧壁,所述连接框的内部转动连接有转盘,所述转盘的前表面转动连接有连接杆,所述连接杆的右端转动连接有滑板,所述滑板的右侧外表面固定连接有导杆,所述导杆的右端滑动贯穿至套筒的内部,且固定连接有活塞;

6、所述冷却机构包括冷却桶,所述冷却桶与进料桶的底部连通,且连通处设置有出丝孔,所述冷却桶的内部均匀设置有四个风管,所述冷却桶的底部设置有出丝口;

7、所述收卷机构包括固定板,所述固定板的左侧外表面转动连接有收卷辊。

8、优选的,所述进料桶的上表面开设有进料口,所述进料桶的内壁设置有导料斗,所述导料斗的底部设置有排料阀。

9、优选的,所述连接框的内部设置有第一电机,所述第一电机的输出端固定连接有电机轴,且该电机轴与转盘固定连接。

10、优选的,所述套筒的上侧壁设置有单向阀。

11、优选的,所述冷却桶的左侧外表面固定连接有吹风机,所述吹风机的吹风端固定连接有导管,所述导管远离吹风机的一端贯穿至冷却桶的内部,且与风管连接,所述风管的侧壁设置有若干出风口。

12、优选的,所述固定板的左侧外表面固定连接有第二电机,所述第二电机的输出端固定连接有第一齿轮,所述第一齿轮的侧壁啮合连接有第二齿轮,所述第二齿轮的中部固定连接有转动杆,所述转动杆的右端与固定板转动连接,所述转动杆的左端与收卷辊可拆卸式连接。

13、优选的,所述第一齿轮的齿数为第二齿轮齿数的六分之一。

14、本发明进一步公开了一种超高分子量聚乙烯熔融纺丝的制备装置的制备方法,包括以下步骤:

15、步骤一:将熔融聚乙烯原料置于进料桶内,通过挤压机构的作用,使得活塞水平往复移动,进而可对进料桶的内部进行加压,使得聚乙烯原料经出丝孔挤出成丝线;

16、步骤二:上述丝线进入冷却桶内,在四个风管的均匀吹风作用下,可对该丝线进行冷却降温,进而固化,并从出丝口向下排出;

17、步骤三:上述吹出的丝线缠绕在收卷辊上,通过收卷辊的转动,进而可对该丝线进行收卷。

18、(三)有益效果

19、本发明提供了一种超高分子量聚乙烯熔融纺丝的制备方法与装置。具备以下有益效果:

20、1、设置有挤压机构,通过第一电机的驱动作用,带动转盘转动,在连接杆的连接作用下,带动滑板、导杆和活塞进行水平往复移动,进而可对进料桶内的熔融聚乙烯原料进行挤压、出丝,且实现加料与挤压的同步进行。

21、2、设置有冷却机构,通过四个均匀分布的风管对冷却桶内部的丝线进行吹风,进而可对丝线进行冷却降温,进而固化,方便成型。

22、3、设置有收卷机构,通过第二电机的驱动作用,带动第一齿轮转动,由于第一齿轮的齿数为第二齿轮齿数的六分之一,进而带动第二齿轮进行间歇性转动,即可实现转动杆带动收卷辊进行间歇性转动,使其与出丝的频率一致,实现出丝与收卷的连贯性。

技术特征:

1.一种超高分子量聚乙烯熔融纺丝的制备装置,其特征在于:包括进料桶(1)、挤压机构(2)、冷却机构(3)和收卷机构(4);

2.根据权利要求1所述的一种超高分子量聚乙烯熔融纺丝的制备装置,其特征在于:所述进料桶(1)的上表面开设有进料口(5),所述进料桶(1)的内壁设置有导料斗(6),所述导料斗(6)的底部设置有排料阀(7)。

3.根据权利要求1所述的一种超高分子量聚乙烯熔融纺丝的制备装置,其特征在于:所述连接框(21)的内部设置有第一电机(23),所述第一电机(23)的输出端固定连接有电机轴,且该电机轴与转盘(24)固定连接。

4.根据权利要求1所述的一种超高分子量聚乙烯熔融纺丝的制备装置,其特征在于:所述套筒(22)的上侧壁设置有单向阀(29)。

5.根据权利要求1所述的一种超高分子量聚乙烯熔融纺丝的制备装置,其特征在于:所述冷却桶(31)的左侧外表面固定连接有吹风机(32),所述吹风机(32)的吹风端固定连接有导管(33),所述导管(33)远离吹风机(32)的一端贯穿至冷却桶(31)的内部,且与风管(34)连接,所述风管(34)的侧壁设置有若干出风口(35)。

6.根据权利要求1所述的一种超高分子量聚乙烯熔融纺丝的制备装置,其特征在于:所述固定板(41)的左侧外表面固定连接有第二电机(42),所述第二电机(42)的输出端固定连接有第一齿轮(43),所述第一齿轮(43)的侧壁啮合连接有第二齿轮(44),所述第二齿轮(44)的中部固定连接有转动杆(45),所述转动杆(45)的右端与固定板(41)转动连接,所述转动杆(45)的左端与收卷辊(46)可拆卸式连接。

7.根据权利要求6所述的一种超高分子量聚乙烯熔融纺丝的制备装置,其特征在于:所述第一齿轮(43)的齿数为第二齿轮(44)齿数的六分之一。

8.根据权利要求1-7任一项所述的一种超高分子量聚乙烯熔融纺丝的制备装置的制备方法,其特征在于:包括以下步骤:

技术总结

本发明提供一种超高分子量聚乙烯熔融纺丝的制备方法与装置,涉及聚乙烯熔融纺丝技术领域。该超高分子量聚乙烯熔融纺丝的制备装置,包括进料桶、挤压机构、冷却机构和收卷机构。本发明,通过挤压机构,可对进料桶内的熔融聚乙烯原料进行挤压、出丝,且实现加料与挤压的同步进行;通过冷却机构,可对丝线进行冷却降温,进而固化,方便成型;通过收卷机构,可实现转动杆带动收卷辊进行间歇性转动,使其与出丝的频率一致,实现出丝与收卷的连贯性。

技术研发人员:陈奕臻,陈昌其,梁裕,陈荥

受保护的技术使用者:福建德孚新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!