熔喷纺丝箱用热风均风装置的制作方法

本发明涉及熔喷布纺织设备,具体是一种熔喷纺丝箱用热风均风装置。

背景技术:

1、熔喷布通过热风装置对模头喷丝孔挤出的聚合物喷高速热空气成型。

2、中国专利cn213835649u公开了一种双进风熔喷纺丝箱体,包括安装在纺丝模头两侧的热风管。热风从热风管两端同时进入,随后经过进风板、匀风板后进入纺丝模头和熔喷组件的风道吹向熔体细流。

3、由于热风在热风管内的压力过高,而且压力分布不均,因此会导致布面产生撕裂型云斑、横向条纹、重量分布不均的问题,从而影响产品的质量。

4、因此,如何克服上述缺陷,成为了本领域技术人员亟待解决的问题。

技术实现思路

1、为解决背景技术中的技术问题,本发明公开了一种熔喷纺丝箱用热风均风装置。

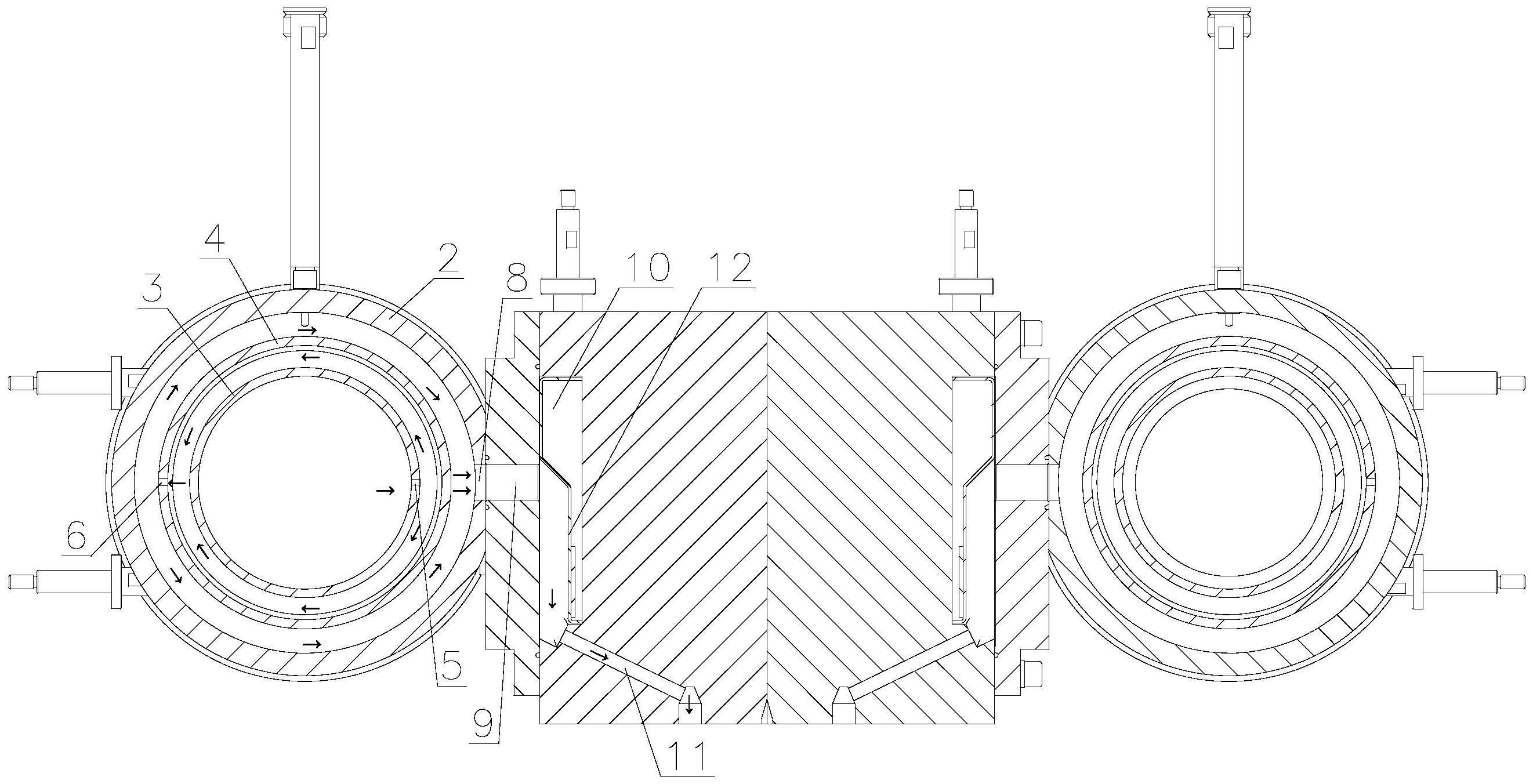

2、本发明提供一种熔喷纺丝箱用热风均风装置,包括安装在模头两侧的进风管,进风管内设置有空气流道;

3、空气流道上设置有两组气孔,分别设为多个第一气孔和多个第二气孔;

4、热风经过第一气孔后旋转180°,再经过第二气孔后反向旋转180°,最后进入模头。

5、第一气孔对热风进行限流,从而使得第一气孔出口的气压保持一致;第二气孔对热风进行再次限流,从而使得第二气孔出口的气压稳定性更高;热风依次经过正反向旋转180°后,得到缓冲,从而降低了气压。由此,热风在气孔和正反向旋转180°的共同作用下,降低了模头上每一条喷气流道的气压,并且气压还保持一致,从而提高了熔喷布的质量。再者,气孔的设置,从进风管一端进风或两端进风,均不会影响进入模头内的气流压力大小以及稳定性,从而降低了本装置所使用的工况条件,适用性更广。

6、空气流道的具体结构为:进风管内设置有同心、间隔、从内至外依次布置的第一内管和第二内管;第一内管设置有多个第一气孔;第二内管设置有多个第二气孔;进风管设置有多个连接模头的出风孔;第一气孔与第二气孔位于进风管轴心的相对两侧,与出风孔位于进风管轴心的同侧。热风先进入第一内管内部,然后依次经过第一气孔、第一内管和第二内管之间的气腔、第二气孔、第二内管和进风管之间的气腔以及出风孔,最后进入模头内。

7、进风管为圆形,模头为方形,如进风管直接与模头可拆卸连接,会导致结构复杂,成本高;如进风管与模头通过焊接的方式固定,会导致模头维护比较困难,所以进一步地改进解决这一问题,具体的,进风管和模头之间连接有进风板;进风管和进风板固定连接;模头和进风板可拆卸连接;进风管设置有多个出风孔,与进风板上的导风孔连接;模头外侧设置进风腔,用于连接模头上的喷气流道和导风孔。

8、热风进入进风腔后会形成绕流,从而影响喷气流道出口的气压,所以进一步地改进解决这一问题,具体的,进风腔内安装有导风板;导风孔和喷气流道位于导风板的同侧。

技术特征:

1.一种熔喷纺丝箱用热风均风装置,包括安装在模头(1)两侧的进风管(2),其特征在于:

2.根据权利要求1所述的熔喷纺丝箱用热风均风装置,其特征在于:所述进风管(2)内设置有同心、间隔、从内至外依次布置的第一内管(3)和第二内管(4);

3.根据权利要求2所述的熔喷纺丝箱用热风均风装置,其特征在于:所述进风管(2)和模头(1)之间连接有进风板(7);

4.根据权利要求3所述的熔喷纺丝箱用热风均风装置,其特征在于:所述进风腔(10)内安装有导风板(12);

技术总结

本发明提供一种熔喷纺丝箱用热风均风装置,包括安装在模头两侧的进风管,进风管内设置有空气流道;空气流道上设置有两组气孔,分别设为多个第一气孔和多个第二气孔;热风经过第一气孔后旋转180°,再经过第二气孔后反向旋转180°,最后进入模头。第一气孔对热风进行限流,从而使得第一气孔出口的气压保持一致;第二气孔对热风进行再次限流,从而使得第二气孔出口的气压稳定性更高;热风依次经过正反向旋转180°后,得到缓冲,从而降低了气压。由此,热风在气孔和正反向旋转180°的共同作用下,降低了模头上每一条喷气流道的气压,并且气压还保持一致,从而提高了熔喷布的质量。

技术研发人员:唐稼尧

受保护的技术使用者:常州惠明精密机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!